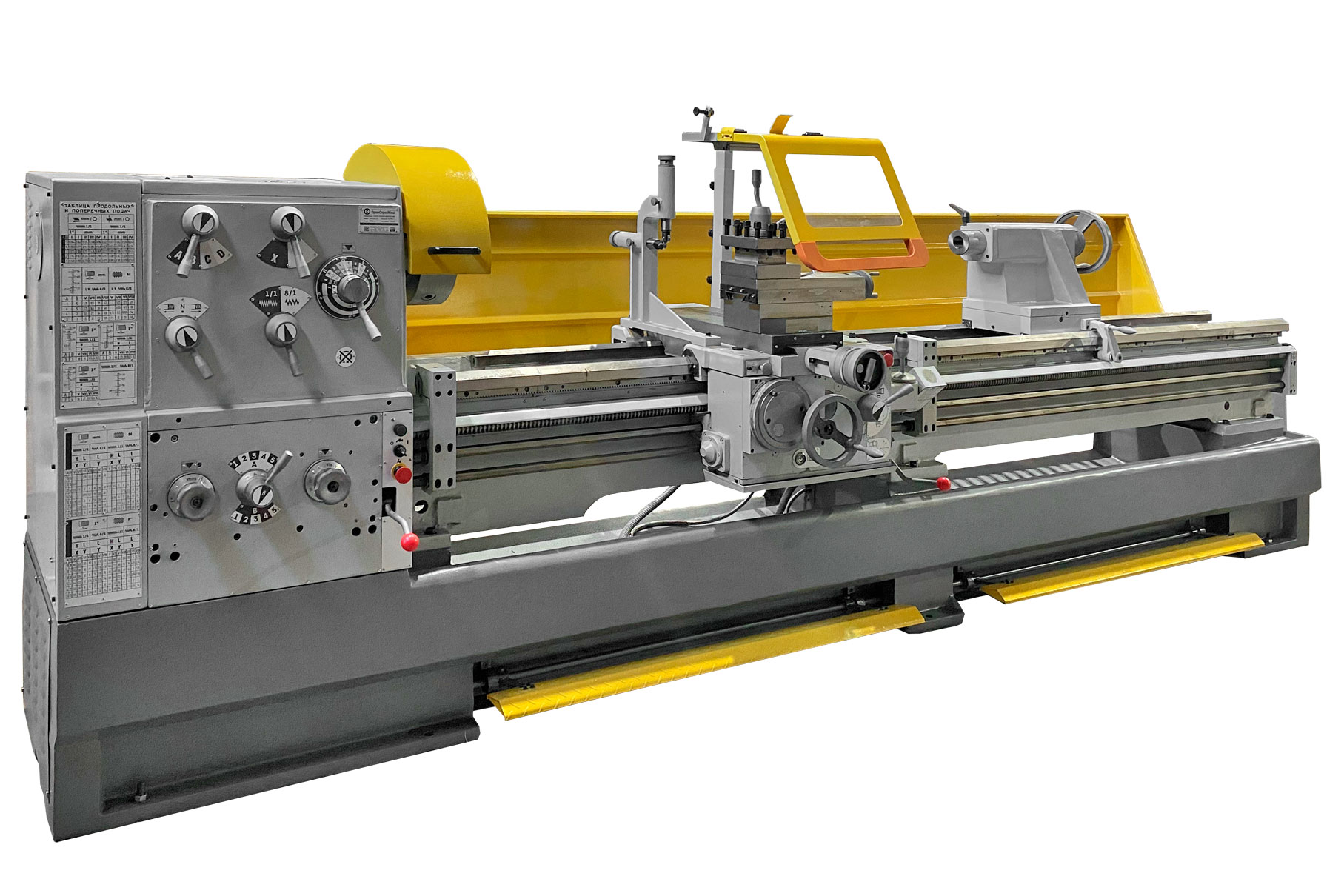

Станок токарно-винторезный 1М63Н.01

Артикул: PSMM010041

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Технические характеристики 1М63Н.01

| Максимальный диаметр обточки над станиной (мм) | 660 |

| Расстояние между центрами, мм | 3000 |

| Максимальный диаметр обточки над суппортом (мм) | 440 |

| Максимальный диаметр обработки над выемкой ГАП (мм) | 900 |

| Частота вращения шпинделя (об/мин) | 25-1600 |

| Рабочая длина продольного точения (мм) | 2850 |

| Мощность главного привода (кВт) | 7,5 |

| Диаметр пиноли задней бабки (мм) | 90 |

| Ход пиноли задней бабки не более (мм) | 165 |

| Конус пиноли задней бабки | МТ5 |

| длинна (мм) | 4710 |

| ширина (мм) | 1140 |

| высота (мм) | 1600 |

| масса (кг) | 3900 |

Токарно-винторезный станок 1М63Н.01 предназначены для выполнения наружной и внутренней чистовой и получистовой обработки, включая нарезание резьбы, единичных и малых групп деталей в условиях индивидуального, мелкосерийного и серийного производства.

1М63Н.01 — базовый станок нормальной точности.

Следует помнить, что в процессе технического совершенствования токарных станков в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- модель и заводской номер станка (номер модели указан в табличке, помещенной на шпиндель¬ной бабке, заводской номер указан в табличке в виде 4-хзначного числа);

- Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

- При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

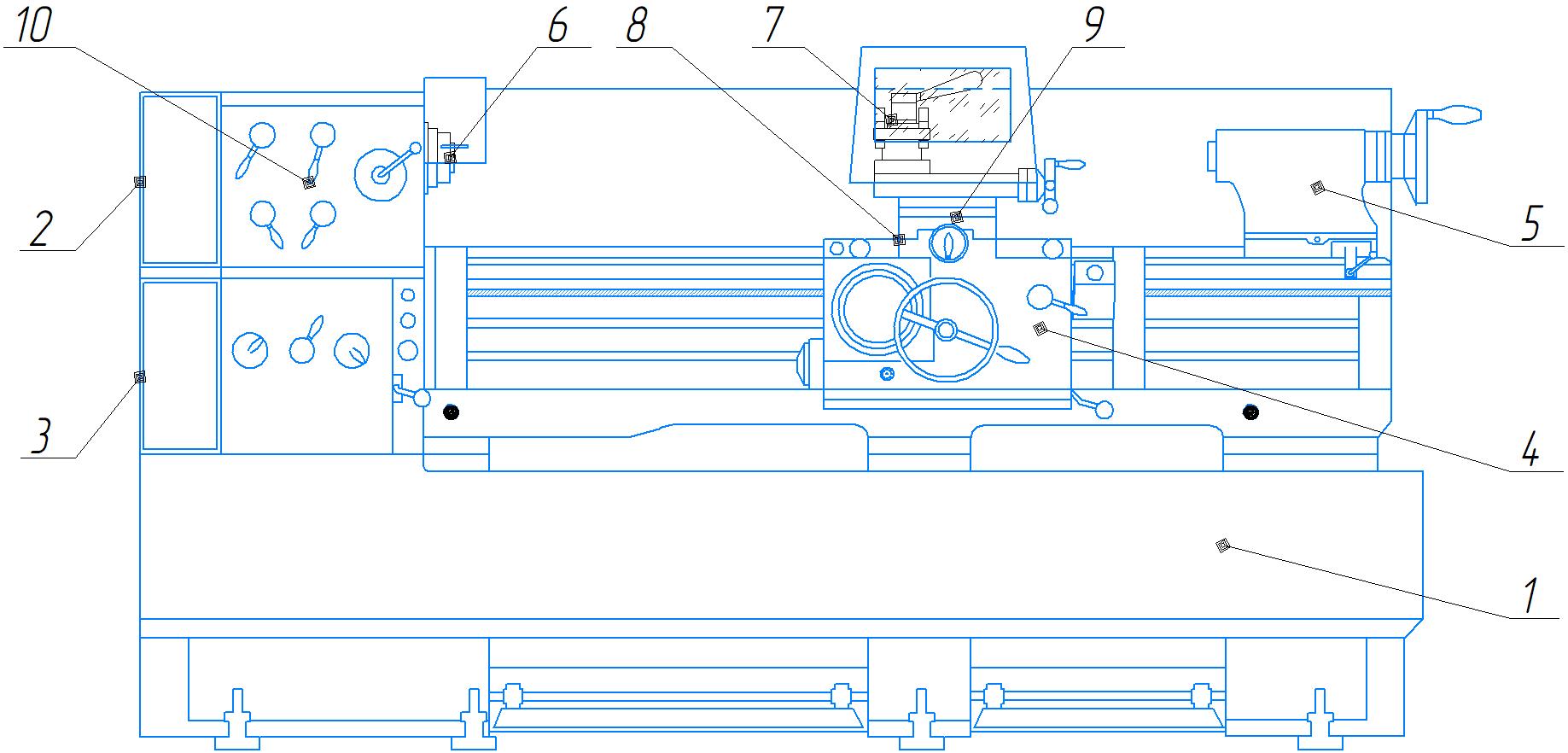

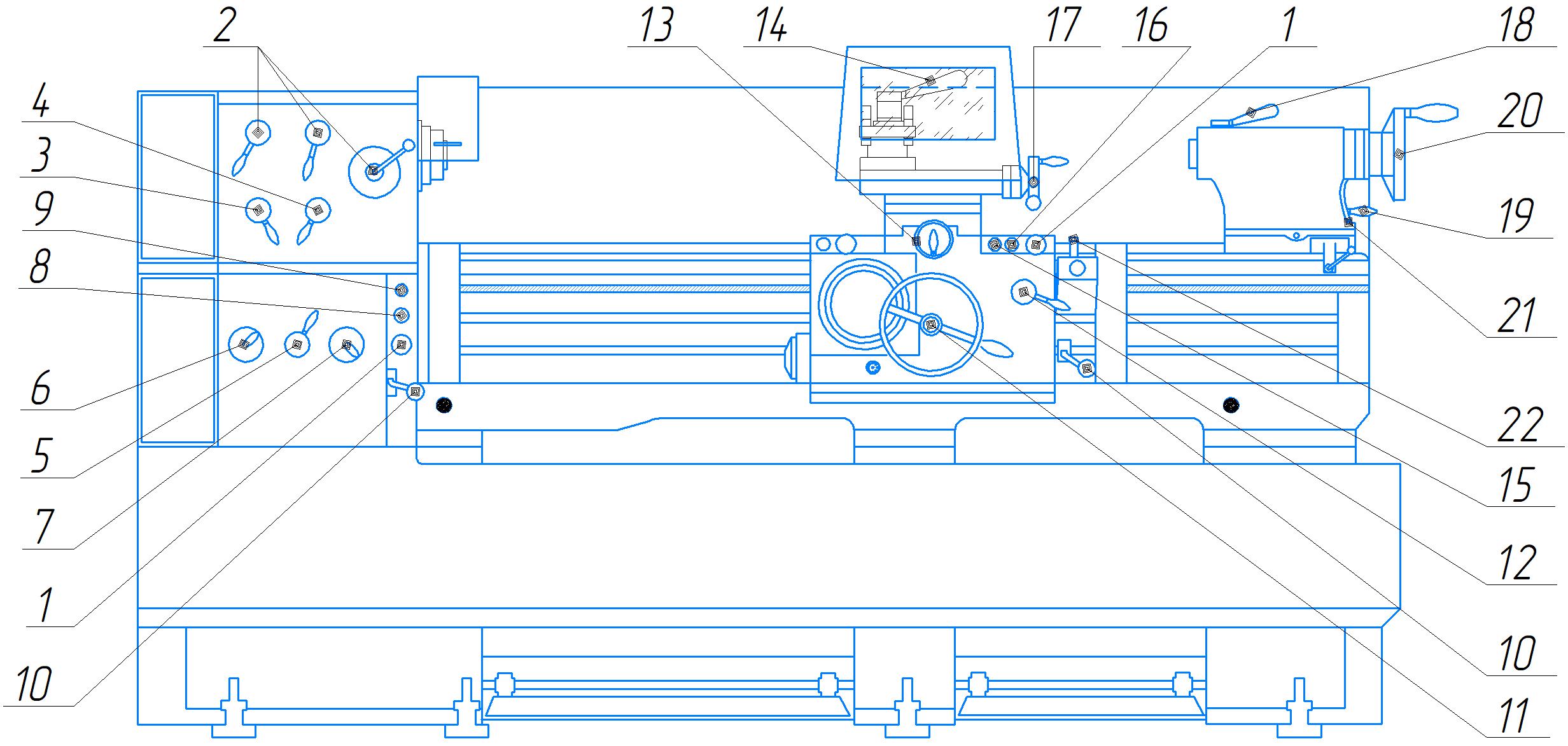

Устройство токарно-винторезного станка 1М63Н.01

Токарно-винторезный станок 1М63Н.01 состоит из станины, шпиндельной (передней) бабки, коробки подач, суппорта и задней бабки.

- Станина

- Шпиндельная бабка

- Коробка подач

- Фартук суппорта

- Задняя бабка

- Шпиндель

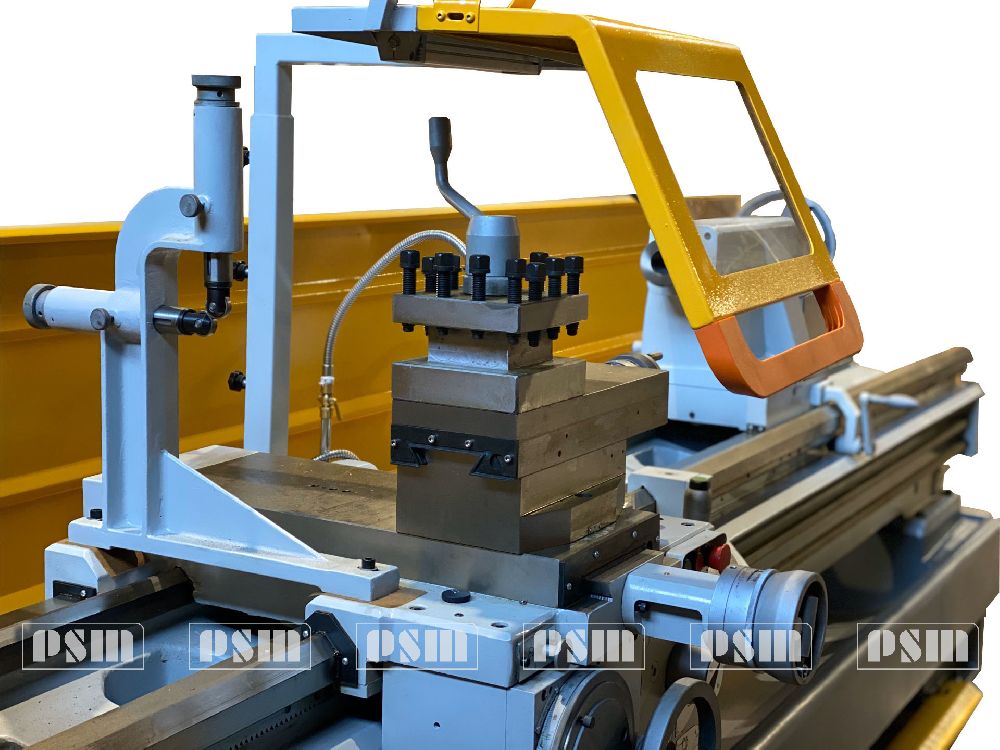

- Резцедержатель

- Каретка суппорта

- Салазки суппорта

- Коробка скоростей

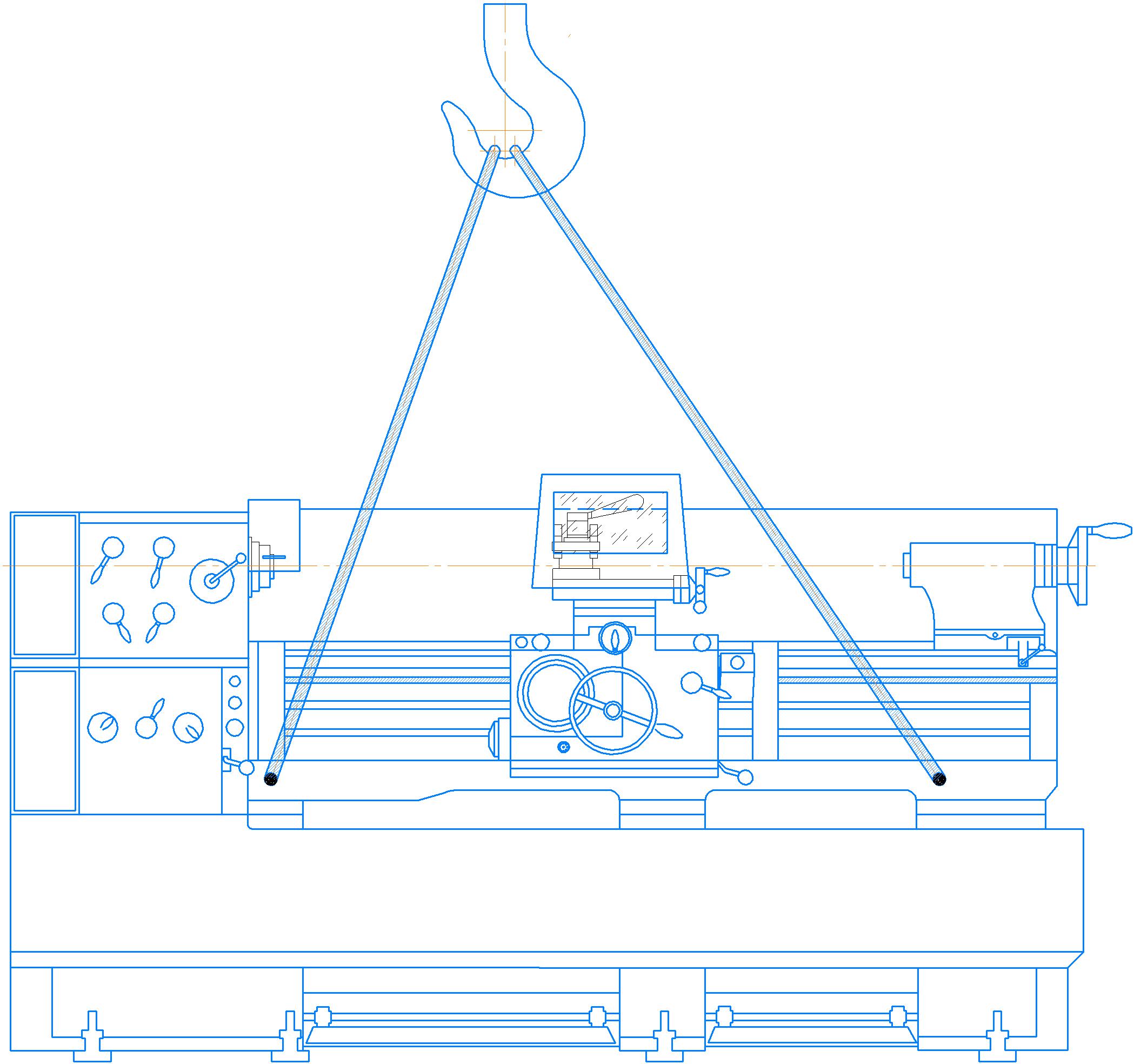

Транспортирование токарно-винторезного станка 1М63Н.01

Транспортирование токарно-винторезного станка 1М63Н.01 осуществляется согласно схеме транспортирования при помощи четырех-стропного каната, концы которого надеваются на две стальные штанги, вставляемые в специально предусмотренные отверстия основания станка.

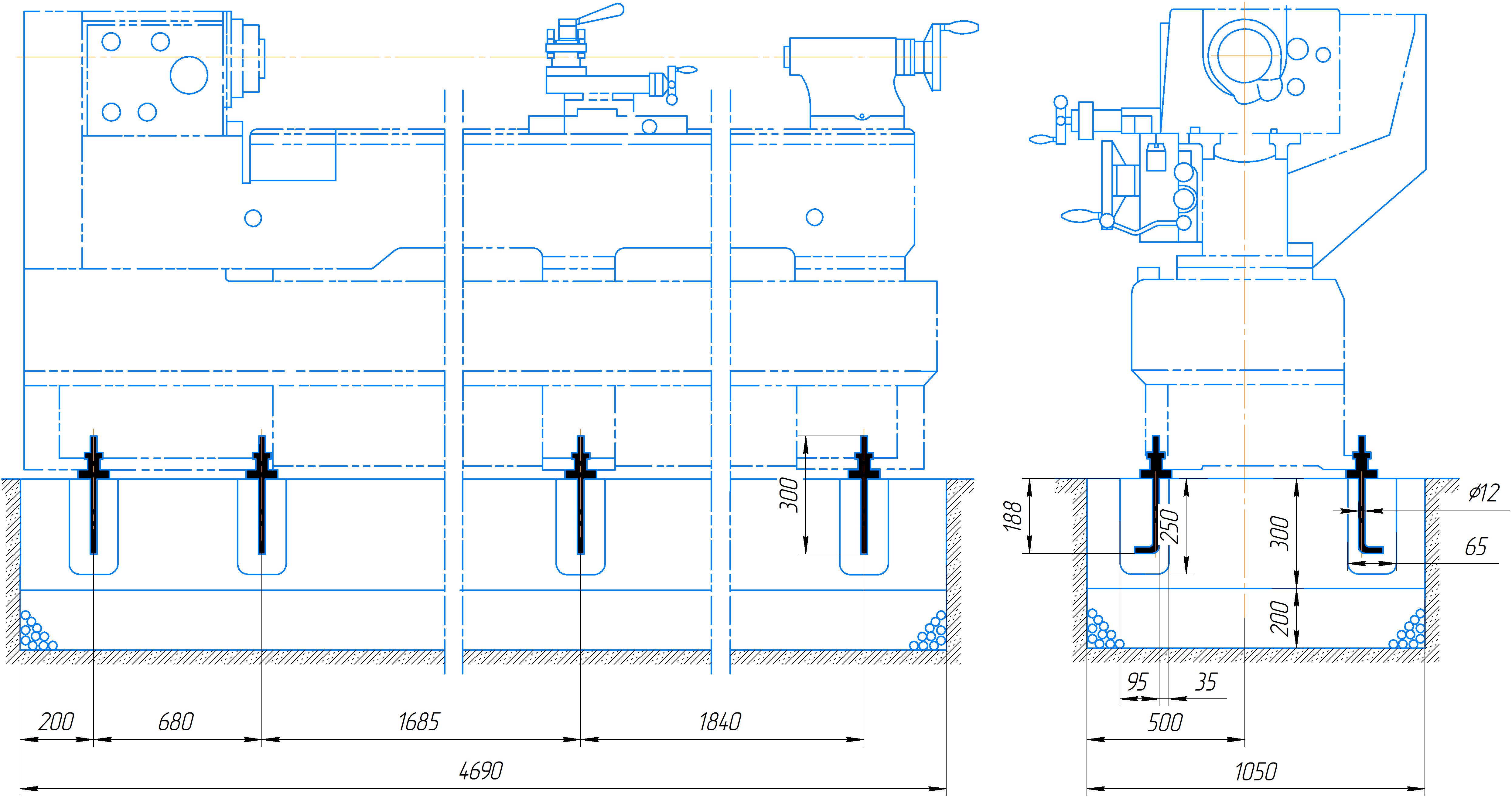

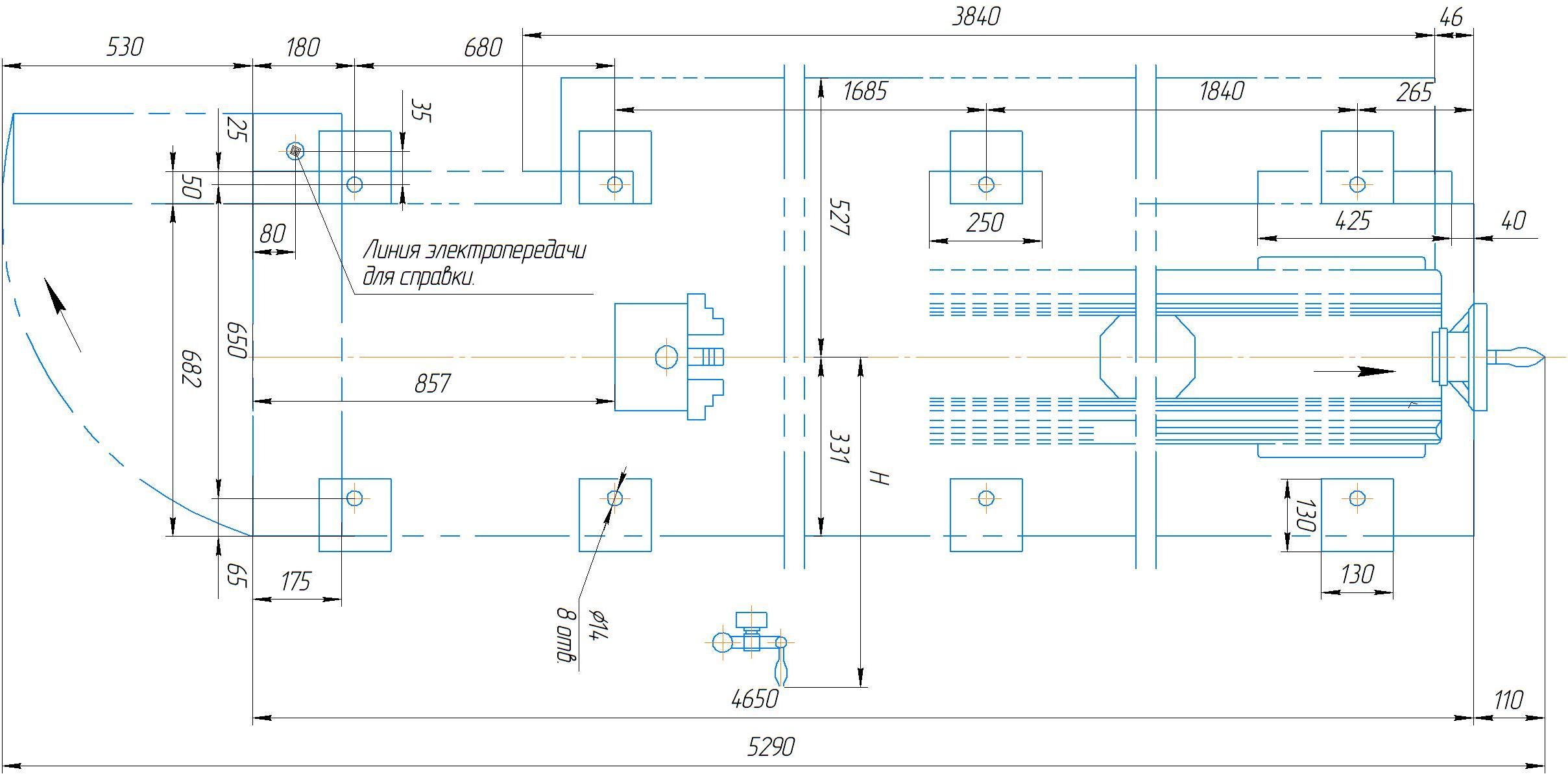

Продолжительность сохранения точности токарно-винторезного станка 1М63Н.01 во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочному чертежу. Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 500 мм. Станок крепится к фундаменту восемью болтами.

Органы управления 1М63Н.01

- Кнопка аварийного останова

- Рукоятки выбора скорости шпинделя

- Рукоятка выбора направления резьбы

- Рукоятка увеличения шага

- Основная рукоятка подачи

- Рукоятка выбора винта

- Рукоятка двойной подачи

- Выключатель насоса подачи СОЖ

- Индикатор питания

- Рукоятка сцепления шпинделя

- Маховик продольной подачи суппорта

- Рукоятка открытия/закрытия гайки

- Маховик поперечной подачи суппорта

- Рукоятка фиксации резцедержателя

- Рукоятка запуска главного двигателя

- Рукоятка останова главного двигателя

- Рукоятка малого держателя инструмента

- Рукоятка фиксации втулки задней бабки

- Рукоятка быстрой фиксации задней бабки

- Маховик задней бабки

- Дополнительный винт фиксации задней бабки

- Рукоятка выбора продольного/поперечного перемещения резцедержателя с кнопкой ускоренной подачи

Механизм главного привода:

Число оборотов шпинделя зависит от вида обработки, диаметра обрабатываемой детали, материала заготовки и режущего инструмента. Рекомендуемое число оборотов шпинделя для диаметра обрабатываемого материала 50 мм и обработки инструментом из твердого сплава (HM):

- Алюминий, латунь 1500 об/мин

- Чугун 1000 об/мин

- Низкоуглеродистая сталь 800 об/мин

- Высокоуглеродистая сталь 600 об/мин

- Нержавеющая сталь 300 об/мин

Пуск и остановка вращения шпинделя:

Кнопки пуска и останова главного двигателя находятся на фартуке суппорта. При нажатии кнопки пуска главный двигатель начинает вращаться.

Поднимите рукоятку муфты (10) - муфта войдет в зацепление, шпиндель начнет вращаться.

Опустите рукоятку (10) для включения обратного вращения шпинделя.

Когда рукоятка муфты (10) шпинделя находится посередине – муфта выходит из зацепления, вращение двигателя не передается на шпиндель.

Остановка шпинделя осуществляется тормозным ремнем в шпиндельной бабке и рычагом.

Установка числа оборотов вращения шпинделя:

Изменять число оборотов разрешается только при остановленном шпинделе и двигателе.

Установите рычаги переключения числа оборотов в нужную позицию.

Выбор шага и подачи:

В нормальном режиме работы выбор вида резьбы выполняется без смены шестерен (метрическая резьба, дюймовая резьба, модульная резьба или питчевая резьба).

Все возможные шаги и подачи указаны на табличках, расположенных на передней бабке и коробке подачи.

Шаг, полученный при увеличении шага, обычно имеет 8-кратное значение. Увеличение шага может быть достигнуто только тогда, когда рукоятка скорости шпинделя находится в положении 70, 50, 35 и 25 об/мин.

Когда рукоятка двойной подачи на коробке подачи находится в положениях V-VIII, действует функция нарезания резьбы.

Когда рукоятка двойной подачи на коробке подачи находится в положениях I-IV, действует функция подачи инструмента.

Перед выбором значения подачи стоит учитывать:

- тип обрабатываемого материала

- тип обработки

- инструмент

- жёсткость заготовки

- глубину резания

- желаемый результат качества обработки поверхности

Нарезание резьбы:

Резьба нарезается за несколько проходов при помощи резца для нарезания резьбы.

На коробке подачи имеются три рукоятки: (5), (6) и (7).

Рукоятка (6) предназначена для выбора типа резьбы. Доступны четыре вида резьбы: Метрическая, Дюймовая, Модульная, Питчевая

Рукоятка (5) представляет собой двойную рукоятку «A» и «B» в основной группе.

Рукоятка (7) является рукояткой двойной подачи. Когда она находится в положениях I, II, III и IV, вращается ходовой вал, когда она находится в положениях V, VI, VII и VIII, вращается ходовой винт.

Направление подачи выбирается рычагом обратного хода (3).

Нарезание метрической и дюймовой резьбы:

- Руководствуясь таблицей, закрепленной на лицевой стороне шпиндельной бабки, установите необходимый шаг и глубину резания для первого витка.

- Введите в зацепление маточную гайку. Маточная гайка должна быть в зацеплении во время всей операции нарезания резьбы.

- Включите станок на малом числе оборотов.

- В конце нарезания остановите двигатель и отведите резец одновременным перемещением поперечной каретки суппорта (Внимание, инерция: останавливайте двигатель в нужный момент).

- Включите двигатель в противоположном направлении, пока резец снова не достигнет своего исходного положения.

Повторяйте данные операции до тех пор, пока резьба не будет нарезана.

Нарезание метрических резьб при помощи резьбоуказателя:

Большинство метрических резьб может быть нарезано при помощи резьбоуказателя.

После каждого рабочего прохода можно открывать маточную гайку ходового винта и возвращать продольный суппорт в исходное положение с помощью маховика.

Маточную гайку ходового винта разрешается зацеплять только на соответствующих рисках резьбомера.

Подготовка станка токарно-винторезного 1М63Н.01 к запуску

Выполнить все операции, связанные с подготовкой станка 1М63Н.01 к пуску, изложенные в разделе «Смазка станка».

В соответствии с указаниями раздела «Электрооборудование» подсоединить станок 1М63Н.01 к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления проверить от руки работу всех механизмов токарно-винторезного станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок не может быть включен:

- при открытой дверце электрошкафа управления;

- при откинутом кожухе ограждения патрона.

ВНИМАНИЕ!

- Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

- Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

- При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

- После выполнения указанных операций станок готов к пуску.

Пуск станка 1М63Н.01

Последовательно включая токарно-винторезный станок 1М63Н.01 без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на скоростях не превышающих 560 об/мин и средних нагрузках, особое внимание уделять контролю функционирования системы смазки.

Услофия эксплуатации токарно-винторезного станка 1М63Н.01

Токарно-винторезный станок 1М63Н.01 предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке чистовые и обдирочные операции.

Предельное число оборотов шпинделя в зависимости от выбора патрона.

Для четырехкулачкового патрона диаметром 315 мм. скорость шпинделя не должна превышать 850 об/мин, для планшайбы диаметром 350 мм скорость шпинделя не должна превышать 550 об/мин.

Для планшайбы диаметром 450 мм, скорость шпинделя не должна превышать 500 об/мин.

При использовании стального трехкулачкового патрона скорость шпинделя для нового трехкулачкового патрона диаметром 250 мм не должна превышать 2500 об/мин, а старого трехкулачкового патрона диаметром 250 мм не должна превышать 1600 об/мин.

Патроны с такими дефектами, как трещины и т.п., запрещены к использованию на токарном станке. Рекомендуется использовать стальную планшайбу с тремя кулачками.

Смазка токарно-винторезного станка 1М63Н.01

Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка 1М63Н.01 к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов»

В токарно-винторезнном станке 1М63Н.01 применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос, приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку.

Карта смазки:

.jpg)

|

Шпиндельная бабка |

Авто |

И-20А ГОСТ 20799-75 |

Ежегодно (примерно 700 часов работы) |

Заливка—1; слив—2 |

|

Коробка подач |

Авто |

И-20А ГОСТ 20799-75 |

Ежегодно (примерно 700 часов работы) |

Заливка—3; слив—4 |

|

Фартук суппорта |

Авто |

И-30А ГОСТ 20799-75 |

Ежегодно (примерно 700 часов работы) |

Заливка—5; слив—6 |

|

Направляющие станины |

Авто, при помощи системы смазки фартука |

И-30А ГОСТ 20799-75 |

|

11 |

|

Поперечные салазки, верхние салазки |

Ручная |

И-30А ГОСТ 20799-75 |

Еженедельно |

8,10 |

|

Задняя бабка |

Ручная |

И-30А ГОСТ 20799-75 |

Еженедельно |

9 |

|

Сменные шестерни |

Ручная |

ЦИАТИМ-203 ГОСТ 8773-73 |

Ежедневно |

12 |

|

Резцедержатель |

Ручная |

И-30А ГОСТ 20799-75 |

1 раз в смену |

7 |

Характеристика рекомендуемых смазочных материалов:

|

Страна производитель смазочных материалов |

Марки смазочного материала и его характеристика |

||

|

Россия

|

И—20А ГОСТ 20799—75 |

И—30А ГОСТ 20799—75 |

ЦИАТИМ-203 ГОСТ 8773-73 |

|

Вязкость при 50°С 17—23 сСт |

Вязкость при 50°С 27—33 сСт |

Эффективная вязкость при -30°С — не более 1000 Пз |

|

|

Температура вспышки (в открытом тигле) — не ниже 165°С |

Температура вспышки (в открытом тигле) — не ниже 180°С |

Испытание коррозионного действия — выдерживает |

|

|

Температура застывания — 30°С |

Температура застывания — 15°С |

Содержание свободных щелочей в пересчете 0,1% |

|

|

Кислотное число — не более 0,14 мг КОН/1 г масла |

Кислотное число — не более 0,2 мг КОН/1 г масла |

|

|

|

Зольность —не более 0,007% Содержание механических примесей — отсутствуют |

Зольность — не более 0,007% Содержание механических примесей — отсутствуют |

Содержание свободных органических кислот — отсутствуют Содержание воды — не более 2,5% |

|

|

Содержание водорастворимых кислот и щелочей — отсутствуют |

Содержание водорастворимых кислот и щелочей — отсутствуют |

Содержание механических примесей —не более 0,25% |

|

|

Содержание воды — отсутствует |

Содержание воды — отсутствует |

|

|

|

Допускается замена на ИГП-18 ТУ38-1-273—69 |

Допускается замена на ИГП-30 ТУ38-1-273—69 |

|

|

Примечание. При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

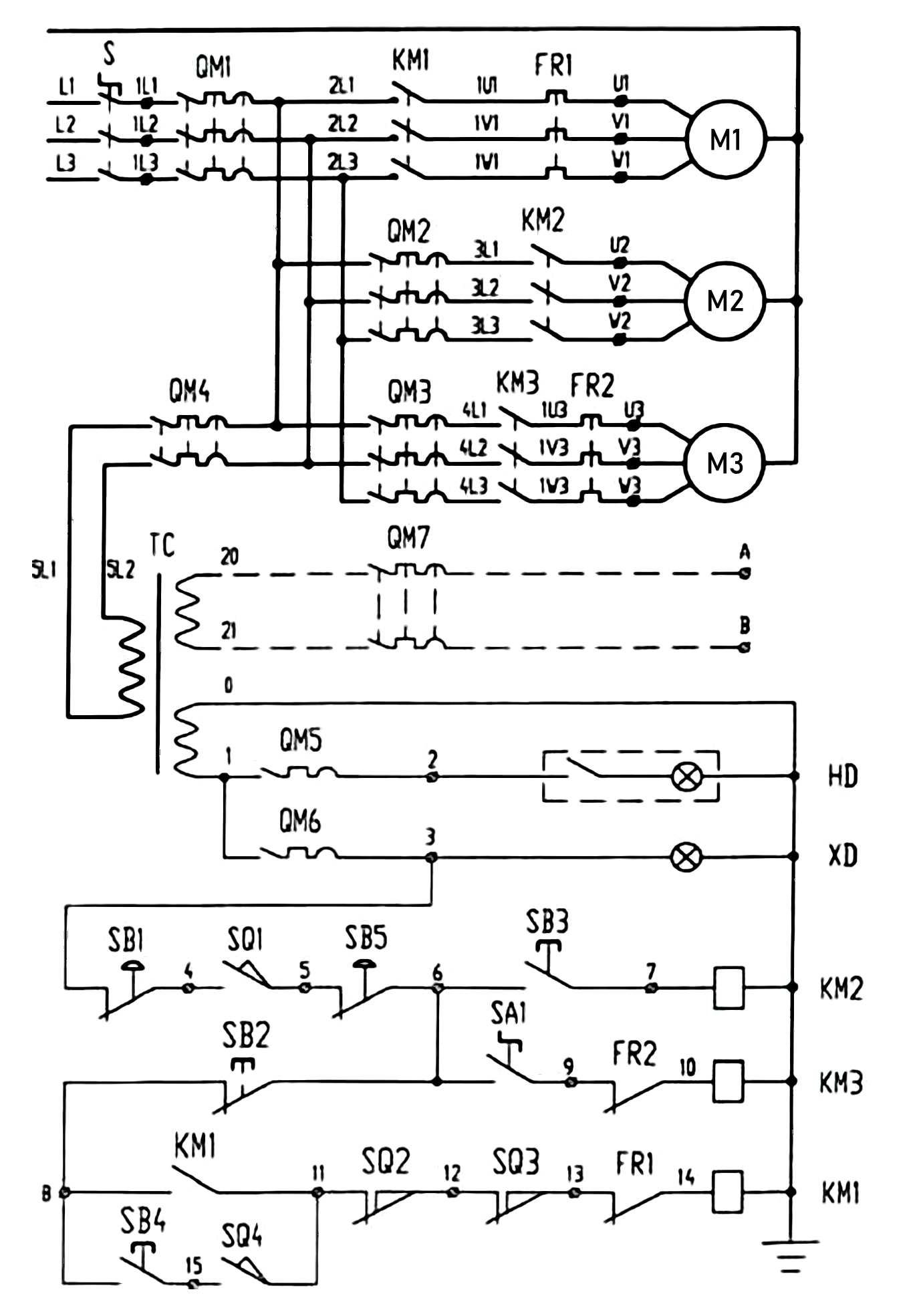

Электрооборудование токарно-винторезного станка 1М63Н.01

Электрооборудование станка 1М63Н.01 предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Краткая характеристика электрооборудования:

|

Питающая сеть: Род тока Частота тока, ГЦ Напряжение, В |

переменный, трехфазный 50 + 2% 380 +10% |

|

Электродвигатель привода главного движения: Мощность, кВт Номинальная частота вращения, мин—1 |

А 132 S4 Y1 7,5 1500 |

|

Электродвигатель перемещения суппорта: Мощность, кВт Номинальная частота вращения, мин—1 |

АИР 63 В4 0,37 1360 |

Схема электрическая принципиальная станка токарно-винторезного 1М63Н.01:

Инструкция по первоначальному пуску станка токарно-винторезного 1М63Н.01:

1. При первоначальном пуске станка 1М63Н.01 необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателястанок подключить к цеховой сети.

2. Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

3. При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

4. Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить их работоспособность. Убедившись в работоспособности электродвигателей, можно приступить к опробованию станка в работе.

Неисправности в работе токарно-винторезного станка 1М63Н.01 и методы их устранения

В токарном станке 1М63Н.01 могут возникнуть различного рода неисправности. Многие из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде, чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей. При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

|

Перечень основных возможных неисправностей |

||

|

Характер неисправности |

Причины возникновения |

Методы устранения |

|

Станок 1М63Н.01 не запускается |

Срабатывают блокировочные устройства |

Проверить надежность закрытия дверей шкафа, кожуха коробки передач |

|

Падение или отсутствие напряжения питающей сети |

Проверить наличие и величину напряжения в сети |

|

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового реле от перегрузки двигателя |

Уменьшить скорость резания или подачу |

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Увеличить натяжение тормозной ленты |

|

Не вращается диск маслоуказателя |

Нет масла в системе |

Залить масло |

|

Засорился один из фильтров |

Очистить фильтр |

|

|

Усилие подачи суппорта, меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Подтянуть пружину |

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

|

Перегорели предохранители |

Заменить |

|

|

Станок вибрирует |

Неправильная установка станка на фундаменте по уровню |

Выверить станок |

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить скорость резания, подачу, заточку резца |

|

|

Станок 1М63Н.01 не обеспечивает точность обработки |

Поперечное смещение задней бабки при обработке в центрах |

Отрегулировать положение задней бабки |

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные винты патрона |

|

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод изготовитель.

Техническое обслуживание станка токарно-винторезного 1М63Н.01

При эксплуатации станка 1М63Н.01 в соответствии с требованиями и рекомендациями, изложенными в предшествующих разделах, и соблюдении профилактических мероприятий настоящего раздела его межремонтный цикл (срок работы до первого капитального ремонта) равен 10 годам при двухсменной работе.

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ.

.jpg)

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтной сложности токарного станка 1М63Н.01: Механическая часть — 12; Электрическая часть — 8,5.

Рекомендации по обслуживанию электрооборудования токарного станка 1М63Н.01:

Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов. Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Дополнительные требования, предъявляемые к эксплуатации, техническому уходу и ремонту токарного станка 1М63Н.01:

1. Поддержание токарно-винторезного станка 1М63Н.01 в работоспособном состоянии обеспечивается своевременно проводимыми профилактическими мероприятиями и высококачественным ежедневным обслуживанием. Нужно избегать лишней разборки станка, в особенности узлов, определяющих выходную точность (шпиндельной группы, винторезной цепи).

2. Демонтированные при ремонте узлы и ответственные детали должны храниться на специальных мягких подкладках.

3. Ремонт должны выполнять специально подготовленные слесари высокой квалификации.

4. Применяемые измерительные инструменты и приборы должны быть проверены в измерительной лаборатории и аттестованы.

По Техническому Заданию заказчика токарные станки модели 1М63Н.01 могут изготавливаться с РМЦ от 1500 до 3000 мм, при этом могут измениться габаритные размеры и масса станка. Подробное ТКП можно получить после предоставления Технического Задания.

Стандартная комплектация 1М63Н.01

Станок в сборе:

- Чугунная станина

- Коробка скоростей

- Комплект приводных ремней

- Задняя защитная стенка

- Поддон для сбора стружки

- Регулируемые опоры станины

- Защитный экран патрона с концевым выключателем

- 3-х кулачковый патрон 315мм

- Задняя бабка с конусом МК5

- Система подачи СОЖ

- Ножной тормоз шпинделя с концевым выключателем

- Концевой упор продольного перемещения

Электрооборудование (установлено на станке):

- Электрошкаф в сборе, с ключом

- Двигатель главного привода

- Двигатель быстрого движения

- Насос системы подачи СОЖ

- Станочный светильник местного освещения, галогенный

Документация:

- Руководство по эксплуатации. 1М63Н.01.00.001 РЭ Механическая часть

- Руководство по эксплуатации. 1М63Н.01.00.001 РЭ1 Электрооборудование

- Технический паспорт. 1М63Н.01.00.001 ПС

- Паспорта на электродвигатели

- Декларация о соответствии ТР ТС

Инструментальный ящик:

- Комплект ключей для шлицевых гаек

- Ключ для патрона

- Масленка

Дополнительные опции 1М63Н.01

- УЦИ по 3-м осям с ценой деления 0,005 мм, погрешность 1 знак

- 4-х кулачковый патрон 400мм

- Планшайба 450мм

- Комплект виброопор станины (8 шт.)

- Неподвижный люнет

- Подвижный люнет

Обращаем внимание, что данные комплектующие не входят в стандартную комплектацию и поставляются по просьбе заказчика за дополнительную плату.

ПромСтройМаш является непосредственным производителем 1М63Н.01 Мы производим и продаём Станок токарно-винторезный 1М63Н.01 во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. 1М63Н.01 нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить 1М63Н.01 вы можете непосредственно у нас или у наших дилеров. Диаметр обработки над станиной 660мм, РМЦ 3000мм