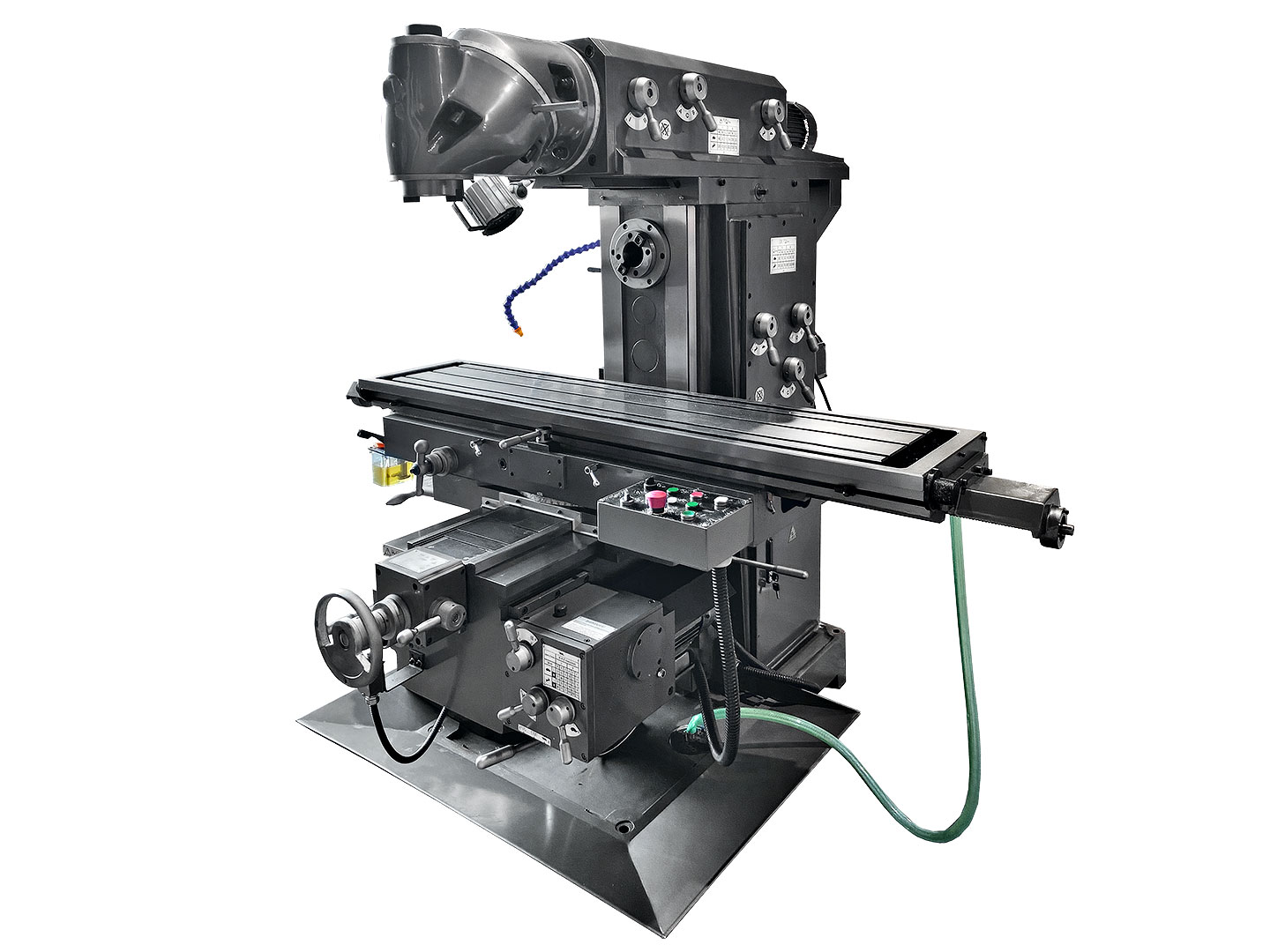

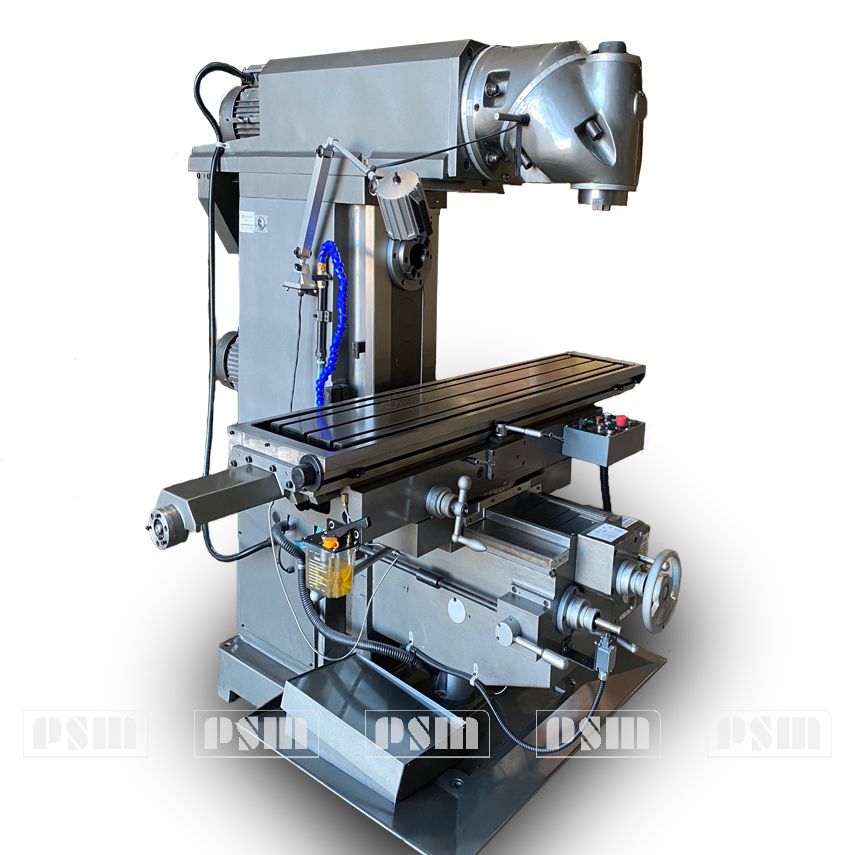

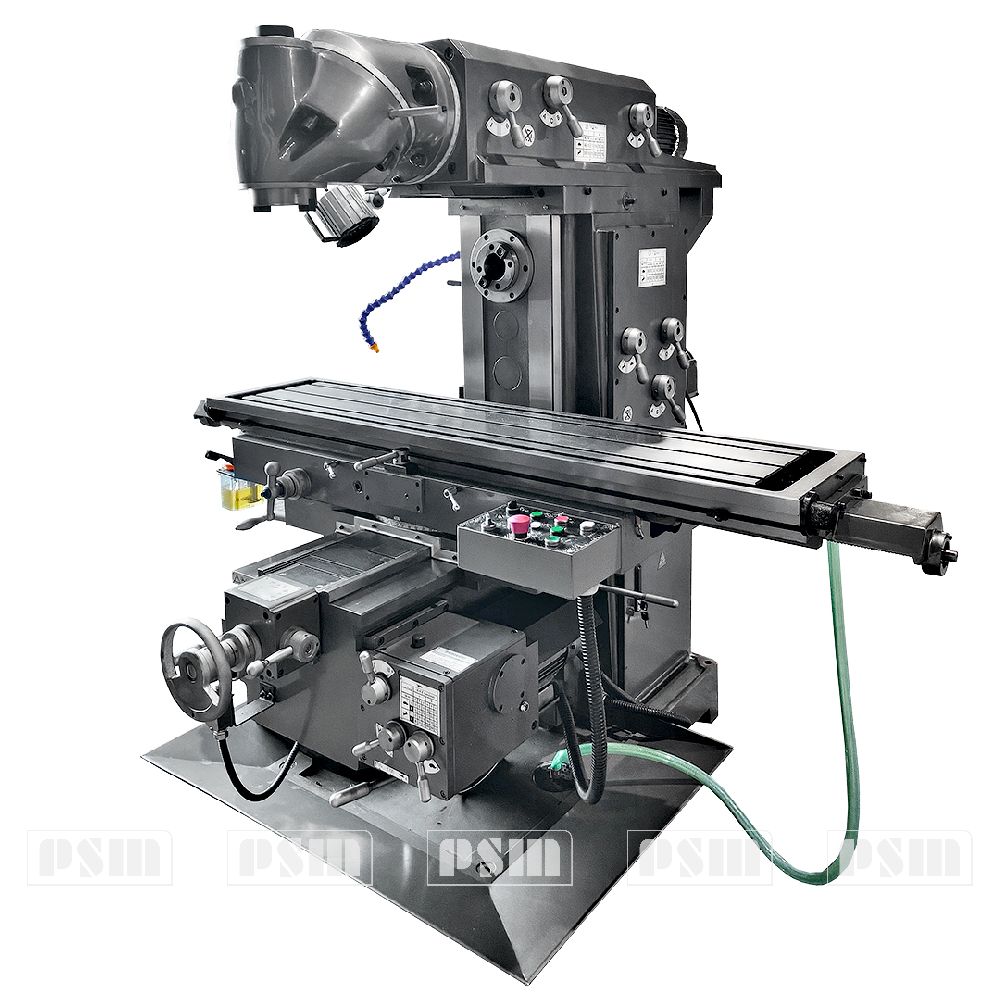

Станок широкоуниверсальный фрезерный ФУ-1600/360

Артикул: PSMM060020

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Аналог станков 6Т82Ш, 6К82Ш, 6Р82Ш, ОРША-Ф32ШХ30.

- Станки фрезерные широкоуниверсальные ФУ-1600/360предназначены для выполнения различных фрезерных работ в условиях индивидуального и серийного производства.

- С помощью широкоуниверсального фрезерного ФУ-1600/360 можно изготавливать металлические модели, штампы, пресс-формы, шаблоны, кулачки и т.п, выполнять обработку различного вида поверхностей, а также крупногабаритных деталей, превышающих по своим размерам стол фрезрного станка.

- Шпиндельная головка станка ФУ-1600/360 смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях.

- Горизонтальный шпиндель ФУ-1600/360 может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. Возможна как раздельная, так и одновременная работа обеими шпинделями. При установке серег станок ФУ-1600/360 может быть использован как обычный горизонтально-фрезерный.

- Технологические возможности широкуниверсального фрезерного станка ФУ-1600/360 могут быть расширены с применением делительной головки, поворотного круглого стола и других приспособлений.

- Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание, успешно использовать станки для выполнения различных работ в серийном производстве.

- Станок широкоуниверсальный фрезерный ФУ-1600/360 может поставляться в страны с умеренным, холодным и тропическим климатом.

Технические характеристики ФУ-1600/360

| Длина рабочей поверхности стола | 1600 |

| Ширина стола (mm) | 360 |

| Перемещение стола X,Y,Z | 1300X300х400 |

| Расстояние от торца поворотного шпинделя до поверхности стола (мм) | 420 |

| Расстояние от оси поворотного шпинделя до вертикальных направляющих (мм) | 520 |

| Мощность главного привода (Верт/Гориз) (кВт) | 4/4 |

| Пределы частот вращения шпинделя (об/мин) | 60-1700 |

| Наибольшая масса обрабатываемой детали, кг | 600 |

| Угол поворота шпиндельной головки, град | 360 |

| Конец шпинделя ГОСТ 15945-82 | 50 |

| Габариты станка (мм) длина/ширина/высота | 1950х1750х2000 |

| Масса станка (кг) | 2600 |

Устройство широкоуниверсального фрезерного станка ФУ-1600/360

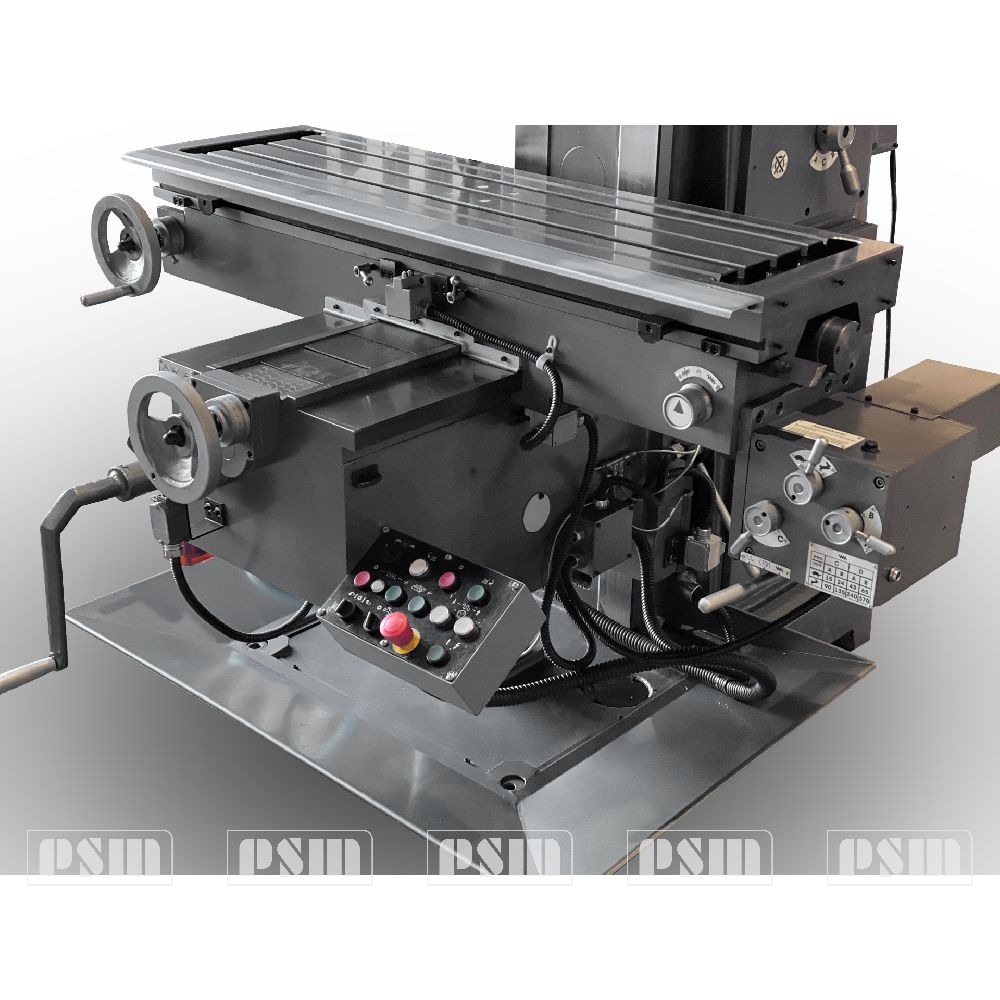

А. Панель управления

Б. Фрезерная поворотная голова

В. Коробка подач шпинделя фрезерной головы

Г. Привод шпинделя фрезерной головы

Д. Лампа местного освещения

Е. Коробка подач горизонтального шпинделя

Ж. Станина

З. Привод горизонтального шпинделя

И. Фрезерный стол

К. Насос смазки стола

Л. Электрошкаф

М. Коробка подач фрезерного стола

Н. Шланг системы подачи СОЖ

О. Главный выключатель

П. Кнопка «Толчок» двигателя фрезерной головы

Р. Кнопка«Толчок» двигателя горизонтального шпинделя

- Станина станка ФУ-1600/360 состоит из колонны и основания. Колонна крепится на основании с помощью винтов.

- Перед колонной находится консоль. С колонной консоль соединяется через прямоугольные направляющие, которые могут подниматься и опускаться вдоль вертикальной направляющей.

- Поворотная станина соединяется с консолью через прямоугольные направляющие. Стол соединяется с салазками через направляющие типа "ласточкин хвост". Рабочий стол и салазки перемещаются посредством ходового винта и гайки.

- Главный привод приводится в действие устройством зубчатой передачи.

- Коробка подач крепится в нижней правой части поворотной станины и приводится в движение непосредственно двигателем.

- Система подачи СОЖ состоит из насоса подачи СОЖ, трубки, бака в основании и т.д.

- Система смазки состоит из иммерсионного масляного устройства с методом разбрызгивания, насоса подачи смазки, ручного насоса и т.д.

- Панель управления для удобства установлена на передней части стола.

Транспортирование и установка широкоуниверсального фрезерного станка ФУ-1600/360

Распаковка ФУ-1600/360

фрезерный станок ФУ-1600/360 поставляется в деревянной упаковке. Переместите станок с помощью погрузчика. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения, произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Транспортирование фрезерного станка ФУ-1320/3

- Перед транспортированием станка ФУ-1600/360 краном в распакованном виде переместите рабочий стол на передний конец консоли, пусть два конца стола на консоли будут одинаковой длины, одновременно затяните продольные и поперечные фиксирующие ручки.

- Транспортирование фрезерного станка ФУ-1600/360 осуществляется при помощи стального проволочного троса, устанавливаемого согласно схеме транспортирования Не используйте поврежденные грузоподъемные приспособления.

- В местах прикасания троса к станку необходимо установить деревянные прокладки. При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям. Следите за трением, возникающим между грузоподъемным приспособлением и станком вследствие вибрации в процессе транспортировки.

Снятие антикоррозионных покрытий с фрезерного станка ФУ-1600/360

Перед установкой станок ФУ-1600/360 необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом. Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла ИЗОА ГОСТ 20799—75 или масла, заменяющего его.

Установка станка фрезерного ФУ-1600/360

- Продолжительность сохранения точности работы фрезерного станка во многом зависит от правильности его установки. Станок ФУ-1600/360 следует установить на фундаменте согласно установочному чертежу

- Фундамент должен располагаться на твердой почве. Монтируйте станок на фундамент лишь после того, как он полностью высохнет. Закрепите станок болтами к фундаменту, тщательно отрегулируйте, убедитесь, что его выравнивание не превышает допустимые пределы 0.04/1000 мм в поперечном и продольном направлениях после затягивания болтов.

Подготовка широкоуниверсального фрезерного станка ФУ-1600/360 к пуску.

- Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке фрезерного станка ФУ-1600/360 к пуску.

- Выполнить все операции, связанные с подготовкой станка ФУ-1600/360 к пуску, изложенные в разделе «Смазка станка».

- В соответствии с указаниями раздела «Электрооборудование» подсоединить фрезерный станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

- После ознакомления с назначением органов управления необходимо проверить от руки работу всех механизмов станка.

- Последовательно включая станок ФУ-1600/360 без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

- После этого можно приступить к наладке станка для обработки деталей.

- ВАЖНО! В течение первых 50—60 ч для приработки работать только на скоростях, не превышающих 560 об/мин и средних нагрузках, особое внимание уделять контролю функционирования системы смазки.

- Период сохранения первоначальной точности и долговечности станка зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

- Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

- Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

- Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке чистовые и обдирочные операции.

- Нужно избегать обработки изделий с ударом.

- Станок, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

- ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки. При не вращающемся маслоуказателе работа на станке недопустима.

-

Работу смазочного насоса можно контролировать через глазок.

-

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

-

После выполнения указанных операций станок готов к пуску.

Кинематическая схема станка ФУ-1600/360 широкоуниверсального фрезерного

Главная передача: главный двигатель, приводной вал, шестерни, шпиндель.

Главный привод приводит в действие механизм шестерней, обеспечивает высокую эффективность, высокий крутящий момент, расширяет диапазон изменения скорости, вследствие чего расширяется диапазон параметров обработки.

Шпиндель приводной системы универсальной фрезерной головы установлен в консоли и приводится в движение фланцевым двигателем.

Система привода горизонтального шпинделя установлена в колонне и управляется двигателем. Двигатель соединяется с приводным валом и передает усилие шпинделю через шестерни и передвижные шестерни.

Рабочий стол перемещается вручную или автоматически, питание узла подачи обеспечено только одним двигателем. Коробка подач имеет двадцать четыре ступени скоростей и три передачи ускоренного хода.

Подача стола производится ручным или автоматическим управлением, для осуществления продольной и поперечной подачи стола усилие передается ходовому винту-гайке. Для перемещения стола вручную необходимо нажать на ручку вдоль оси вала для введения в зацепление с винтом-гайкой.

Консоль может вертикально подниматься и опускаться посредством двух конических зубчатых колес. Для регулировки положения консоли ослабьте фиксирующую ручку справа от консоли, поверните вал-шестерню, затем затяните фиксирующую ручку.

Органы управления и наладка станка ФУ-1600/360

Управление шпинделем фрезерного станка ФУ-1600/360

Установка частоты вращения вертикального шпинделя фрезерного станка ФУ-1600/360

- Нажмите кнопку «Толчок» горизонтального шпинделя на дверце электрошкафа (23).

- Отрегулируйте три рукоятки (19) в заданные позиции руководствуясь таблицей скоростей закрепленной на корпусе на правой стороне колонны.

Установка частоты вращения шпинделя фрезерной головы станка ФУ-1600/360

- Нажмите кнопку Толчок шпинделя фрезерной головы расположенную на дверце электрошкафа (22).

- Теперь отрегулируйте три рукоятки (7) на правой стороне головы в заданные позиции согласно пояснениям таблицы скоростей закрепленной на корпусе.

Регулировка подшипников шпинделя станка ФУ-1600/360

Люфт подшипников шпинделя предварительно отрегулирован заводом-изготовителем. При первоначальном запуске станка регулировка не требуется.

Однако при долговременном использовании станка неизбежен естественный износ подшипников шпинделя и увеличение люфта. В случае появления люфта требуется его повторная регулировка

- Для этого снимите крышку (1) с правой стороны колонны.

- Отогните зубья плоской стопорной шайбы под круглой гайкой

- Отрегулируйте круглую гайку (2)

- Отрегулируйте люфт шпинделя

- Загните зубья стопорной шайбы

- Установите крышку (1).

ВНИМАНИЕ! Запрещено производить регулировку самостоятельно. Регулировку люфта должен производить специалист с должной квалификацией.

Управление перемещением стола фрезерного широкоуниверсального станка ФУ-1600/360

Выбор скорости подачи стола

Отрегулируйте рукоятку (1) в положение "Стоп" и запустите двигатель коробки подач. Установите рукоятки (2) в нужные значения скорости, руководствуясь данными таблицы. Стол начнет перемещаться на ускоренной подаче, когда рукоятка (1) будет находиться в положении “А” (ускоренный ход).

Продольная автоматическая подача стола фрезерного станка ФУ-1600/360

Ослабьте фиксирующую рукоятку (4) и установите рукоятку (5) в положение ВЛЕВО, ВПРАВО для включения автоматической продольной подачи.

Продольная ручная подача стола станка ФУ-1600/360

Ослабьте фиксирующую рукоятку (4) и установите рукоятку (5) в нейтральное положение, затем для включения ручной подачи введите в зацепление и вращайте маховик (13).

Поперечная автоматическая подача стола фрезерного станка ФУ-1600/360

Ослабьте фиксирующую рукоятку (16). Перед тем как регулировать рукоятку (3) вверх или вниз, на конце рукоятки (3) должна выскочить кнопка, что обеспечит поперечную автоматическую подачу.

Поперечная ручная подача стола ФУ-1600/360

Ослабьте фиксирующую рукоятку (16), установите рукоятку (3) в нейтральное положение, затем вращайте маховик (21) для обеспечения поперечной ручной подачи стола.

Вертикальная автоматическая подача стола

Ослабьте фиксирующую рукоятку (12), переместите рукоятку (17) вверх или вниз для включения вертикальной автоматической подачи. ВНИМАНИЕ! нужно снять изогнутую рукоятку (18), если она не используется.

Вертикальная ручная подача стола фрезерного станка ФУ-1600/360

Ослабьте фиксирующую рукоятку (12), установите рукоятку (17) в “НЕЙТРАЛЬНОЕ” положение, затем вращайте рукоятку (18) для обеспечения вертикальной ручной подачи стола.

Хобот широкоуниверсального фрезерного станка ФУ-1600/360

Для установки дисковых фрез на оправке необходимо отпустить два болта (6) и на нужное расстояние переместить хобот (10). Затем нужно затянуть два болта (6). Снимите серьгу в задней части станка и установите на "ласточкин хвост" в передней части станка.

Поворотный столфрезерного станка ФУ-1600/360

Ослабьте фиксирующие винты- 4 шт. (20) с двух сторон поворотной станины, поверните стол в нужное положение и затяните фиксирующие винты (20).

Регулировка клиньев стола

Регулировка продольного клина

Ослабьте винт (1) малого конца клина, затем отрегулируйте винт (2) большего конца клина в правильное положение, чтобы ощущалось небольшое сопротивление при перемещении стола, затяните винт (1) должным образом. (Рис. 9.a).

Регулировка поперечного клина

Снимите защитную планку (2), ослабьте винт (1) на одном конце клина, отрегулируйте винт (3) на другом конце клина в правильное положение, чтобы ощущалось небольшое сопротивление при перемещении стола, установите защитную планку (2). (Рис. 9.b)

Регулировка люфта между консолью и вертикальной направляющей.

Снимите защитную планку (3), ослабьте винт (1) на меньшем конце клина, затем отрегулируйте винт (2) на большем конце клина в правильное положение, чтобы ощущалось небольшое сопротивление при перемещении стола, установите защитную планку (3). (Рис. 9.c)

Регулировка люфта между ходовым винтом продольного перемещения и гайкой.

Слишком большой люфт между ходовым винтом и гайкой будет влиять на точность обработки. Ослабьте фиксирующий винт , должным образом отрегулируйте регулировочный червяк, затяните фиксирующий винт.

Регулировка люфта между ходовым винтом поперечного перемещения и гайкой

Непосредственно отрегулируйте круглую гайку под поворотной станиной фрезерного станка ФУ-1600/360, чтобы ощущалось небольшое сопротивление при перемещении стола вдоль прямоугольных направляющих.

Регулировка положения фрезерной головы фрезерного станка ФУ-1600/360

Шпиндель с держателем фрезерной оправки может вращаться в горизонтальной плоскости для улучшения жесткости фрезерной оправки.  Для её регулировки поворачивайте переднюю и заднюю коробку в разные направления

Для её регулировки поворачивайте переднюю и заднюю коробку в разные направления  Вращая голову, используйте дополнительный позиционирующий круглый стержень. Вытяните установочный штифт прежде, чем повернуть фрезерную голову, затем ослабьте крепежную гайку на 1-2 витка, поверните фрезерную голову в требуемое положение, с силой протолкните и вставьте установочный штифт, затяните главную крепежную гайку, таким образом, оператор может быстро и точно позиционировать головку. Для выдвижения фрезерной головки ручкой (10) при горизонтальном фрезеровании отпустите винты (6). ВНИМАНИЕ! Не раскручивайте гайку полностью, иначе фрезерная голова упадет на станок. Опасно поворачивать её при одновременно разжатых крепежных гайках в верхней и нижней части головы. Когда передняя и задняя коробки фрезерной головы находятся под углом 0°/0°, шпиндель находится в горизонтальном положении. Попробуйте установить фрезу в фрезерный зажим для горизонтального фрезерования.

Вращая голову, используйте дополнительный позиционирующий круглый стержень. Вытяните установочный штифт прежде, чем повернуть фрезерную голову, затем ослабьте крепежную гайку на 1-2 витка, поверните фрезерную голову в требуемое положение, с силой протолкните и вставьте установочный штифт, затяните главную крепежную гайку, таким образом, оператор может быстро и точно позиционировать головку. Для выдвижения фрезерной головки ручкой (10) при горизонтальном фрезеровании отпустите винты (6). ВНИМАНИЕ! Не раскручивайте гайку полностью, иначе фрезерная голова упадет на станок. Опасно поворачивать её при одновременно разжатых крепежных гайках в верхней и нижней части головы. Когда передняя и задняя коробки фрезерной головы находятся под углом 0°/0°, шпиндель находится в горизонтальном положении. Попробуйте установить фрезу в фрезерный зажим для горизонтального фрезерования.

Положение горизонтального шпинделя (нижнее) Задняя коробка 0° Передняя коробка 0°

Положение вертикального шпинделя Задняя коробка 0° Передняя коробка 180

- Для расширения диапазона обработки оператор может поднять шпиндель, который находится в горизонтальном положении, до требуемого положения, повернув заднюю коробку под углом 180°.

- Передняя и задняя коробки должны точно позиционироваться с помощью конического штифта для расположения фрезерной головы в горизонтальном или вертикальном положении, чтобы обеспечить вертикальный и горизонтальный уровень точности между шпинделем и столом.

- Коническому штифту соответствует единственное специальное установочное отверстие, не вдавливайте установочный штифт в специальное установочное отверстие, пока он находится в этом положении, чтобы избежать повреждения соединительной планки.

- Задняя коробка фрезерной головы поворачивается по часовой и против часовой стрелки под углом 90°, что обеспечивает работу шпинделя в различных положениях, таким образом, расширяется диапазон продольный обработки.

Положение горизонтального шпинделя (верхнее) Задняя коробка 180° Передняя коробка 0°

Угол наклона шпинделя выбирается путем регулировки передней и задней коробки. Регулируемый угол проверяется по таблице

|

Угол шпинделя θ |

Угол передней коробки β |

Угол задней коробки α |

|

1° |

1o24'51" |

0°30'00" |

|

2° |

2o49'43" |

1°00o00'" |

|

3° |

4o14'35" |

1°30'02" |

|

4° |

5o39'29" |

2°00'05" |

|

5° |

7o04'24" |

2°30'09" |

|

6° |

8o29'21" |

3°00'15" |

|

7° |

9o54'20" |

3°30'24" |

|

8° |

11o19'22" |

4°00'35" |

|

9° |

12o44'28" |

4°30'50" |

|

10° |

14o09'37" |

5°01'09" |

|

11° |

15o35'50" |

5°31'32" |

|

12° |

17o00'08" |

6°01'59" |

|

13° |

18o25'28" |

6°32'32" |

|

14° |

19o50'56" |

7°03'10" |

|

15° |

21o16'29" |

7°33'54" |

|

16° |

22o42'08" |

8°04'45" |

|

17° |

24o07'54" |

8°35'42" |

|

18° |

25o33'46" |

9°06'47" |

|

19° |

26o59'46" |

9°38'00" |

|

20° |

28o25'54" |

10°09'21" |

|

21° |

29o52'11" |

10°40'51" |

|

22° |

31o18'36" |

11°12'31" |

|

23° |

32o45'12" |

11°44'20" |

|

24° |

34o11'56" |

12°18'20" |

|

25° |

35o38'52" |

12°48'31" |

|

26° |

37°05'58" |

13°20'53" |

|

27° |

38°33'17" |

13°53'28" |

|

28° |

40°00'48" |

14°26'15" |

|

29° |

41°28'32" |

14°59'17" |

|

30° |

42°56'29" |

15°32'32" |

|

31° |

44°24'41" |

16°06'02" |

|

32° |

45°53'07" |

16°39'48" |

|

33° |

47°21'50" |

17°13'49" |

|

34° |

48°50'48" |

17°48'08" |

|

35° |

50°20'04" |

18°22'44" |

|

36° |

51°49'38" |

18°57'38" |

|

37° |

53°19'31" |

19°32'52" |

|

38° |

54°49'44" |

20°08'27" |

|

39° |

56°20'17" |

20°44'22" |

|

40° |

57°51'12" |

21°20'39" |

|

41° |

59°22'30" |

21°57'20" |

|

42° |

60°54'10" |

22°34'23" |

|

43° |

62°54'10" |

23°11'52" |

|

44° |

63°58'50" |

23°49'48" |

|

45° |

65°31'49" |

24°28'11" |

|

46° |

67°05'17" |

25°07'03" |

|

47° |

68°39'15" |

25°46'24" |

|

48° |

70°13'44" |

26°26'17" |

|

49° |

71°48'47" |

27°06'42" |

|

50° |

73°24'24" |

27°47'42" |

|

51° |

75°00'38" |

28°28'17" |

|

52° |

76°37'30" |

29°11'30" |

|

53° |

78°15'02" |

29°54'22" |

|

54° |

79°53'17" |

30°37'56" |

|

55° |

81°32'17" |

31°22'13" |

|

56° |

83°12'04" |

32°07'16" |

|

57° |

84°52'40" |

32°53'06" |

|

58° |

86°34'10" |

33°39'47" |

|

59° |

88°16'35" |

34°27'22" |

|

60° |

90o |

35°15'51.8" |

|

61° |

91°44'28" |

36°05'21" |

|

62° |

93°30'02" |

36°55'54" |

|

63° |

95°17'47" |

37°47'33" |

|

64° |

97°04'48" |

38°40'21" |

|

65° |

98°54'11" |

39°34'25" |

|

66° |

100°45'01" |

40°29'49" |

|

67° |

102°07'23" |

41°26'38" |

|

68° |

104°31'26" |

42°24'57" |

|

69° |

106°27'18" |

43°24'55" |

|

70° |

108°25'08" |

44°26'37" |

|

71° |

110°25'04" |

45°30'13" |

|

72° |

112°27'20" |

46°35'50" |

|

73° |

114°32'08" |

47°43'41" |

|

74° |

116°39'43" |

48°53'57" |

|

75° |

118°30'23" |

50°05'52" |

|

76° |

121°04'29" |

51°22'41" |

|

77° |

123°22'25" |

52°41'47" |

|

78° |

125°44'42" |

54°04'30" |

|

79° |

128°44'53" |

55°31'17" |

|

80° |

130°44'45" |

57°02'43" |

|

81° |

133°24'12" |

58°39'30" |

|

82° |

136°11'28" |

60°22'33" |

|

83° |

139°08'09" |

62°13'04" |

|

84° |

142°16'26" |

64°12'40" |

|

85° |

145°39'30" |

66°23'44" |

|

86° |

149°22'17" |

68°49'50" |

|

87° |

153°33'02" |

71°36'58" |

|

88° |

158°27'58" |

74°56'51" |

|

89° |

164°49'02" |

79°49'34" |

|

90° |

180° |

90° |

Система смазки широкоуниверсального фрезерного станка ФУ-1600/360

Правильная и регулярная смазка фрезерного станка ФУ-1600/360 имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

- Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. Добавьте масло, когда поверхность масла опустится ниже отметки в окошках маслоуказателей. Смазочное масло должно быть чистым без примесей кислот, воды или твердых частиц.

- В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке.

- При полной замене масла перед заливкой бак надо очистить и промыть керосином.

- Для надлежащей смазки фрезерного станка ФУ-1600/360 в первое время масляный бак необходимо регулярно чистить один раз в 3 месяца, в дальнейшем один раз в полгода.

Описание системы смазки

- Главные шестерни смазываются автоматическим устройством смазки. Реверсивный циклоидный насос подачи смазки установлен в полости колонны, насос подачи смазки включается при запуске главного двигателя. Смазочное масло распыляется на шестерни. Коробка скоростей смазывается путем иммерсионного смазывания разбрызгиванием.

- Для смазки ходовых винтов, направляющих стола, направляющих консоли, шестерней и подшипников в столе используется ручной насос Смазка производится четыре раза в смену.

- Крышка подшипника механизма зажима серьги оснащена автоматической капельной системой смазки, нужно часто добавлять и чистить масло.

- Остальные точки смазываются вручную при помощи масленки.

Перечень рекомендуемых смазочные материалы для фрезерного станка ФУ-1600/360

- И—20А ГОСТ 20799—75

Вязкость при 50°С 17—23 сСт

Температура вспышки (в открытом тигле) — не ниже 165°С

Температура застывания — 30°С

Кислотное число — не более 0,14 мг КОН/1 г масла

Зольность —не более 0,007%

Содержание механических примесей — отсутствуют

Содержание водорастворимых кислот и щелочей — отсутствуют

Содержание воды — отсутствует

Допускается замена на ИГП-18 ТУ38-1-273—69 - И—30А ГОСТ 20799—75

Вязкость при 50°С 27—33 сСт

Температура вспышки (в открытом тигле) — не ниже 180°С

Температура застывания — 15°С

Кислотное число — не более 0,2 мг

КОН/1 г масла

Зольность — не более 0,007%

Содержание механических примесей — отсутствуют

Содержание водорастворимых кислот и щелочей — отсутствуют

Содержание воды — отсутствует

Допускается замена на ИГП-30 ТУ38-1-273—69 - ЦИАТИМ-203 ГОСТ 8773-73

Эффективная вязкость при -30°С — не более 1000 Пз

Испытание коррозионного действия — выдерживает

Содержание свободных щелочей в пересчете 0,1%

Содержание свободных органических кислот — отсутствуют

Содержание воды — не более 2,5%

Содержание механических примесей —не более 0,25%

Использование СОЖ

Система подачи СОЖ состоит из насоса подачи СОЖ, бака в основании станка, гибкого и регулируемого сопла и т.д.

СОЖ поступает в сопло через трубку. Отрегулируйте сопло для распыления охлаждающей жидкости точно в области обработки и фрезы. Охлаждающая жидкость содержится в основании станка. Для управления потоком распыления СОЖ используется клапан.

Общие указания по технике безопасности при работе на станке фрезерном широкоуниверсальном ФУ-1600/360

Станок фрезеррный широкоуниверсальный ФУ-1600/360 для выполнения общих операций фрезерования и сверления металлов и пластмасс. Обработка других материалов недопустима, либо должна производиться в особых случаях только после получения ПОДТВЕРЖДЕНИЯ у производителя.

Фрезерный станок ФУ-1600/360 при неквалифицированном обращении представляют определенную опасность. Поэтому для безопасной работы необходимо соблюдение имеющихся предписаний по технике безопасности и нижеследующих указаний.

- Прочитайте и изучите полностью инструкцию по эксплуатации, прежде чем Вы начнете монтаж станка фрезерного ФУ-1600/360 и работу на нем.

- Храните инструкцию по эксплуатации, защищая ее от грязи и влаги, рядом со станком и передавайте ее дальше новому владельцу станка.

- Защитные заграждения должны быть на своих местах и находиться в исправном состоянии.

- Перед включением станка возьмите за правило проверять, убран ли со станка регулировочный инструмент и ключи.

- Поддерживайте чистоту в рабочей области

- Не подвергайте станок воздействию дождя, не работайте в сырых и влажных помещениях. Рабочая зона должна быть хорошо освещена.

- Посетителям следует находиться на безопасном расстоянии от рабочей зоны. Не допускайте в рабочую зону детей.

- Для более эффективной и безопасной работы выбирайте соответствующую скорость и подачу.

- Не применяйте инструмент или другие приспособления для выполнения непредназначеных для них работ.

- Не работайте в свободной одежде, перчатках, галстуках, кольцах, браслетах и других украшениях, которые могут попасть в движущиеся части фрезерного станка ФУ-1600/360.

- Рекомендуется использовать обувь с нескользящей подошвой. Спрячьте длинные волосы под косынку.

- Используйте защитные очки. Если работа на станке ФУ-1600/360 сопровождается выделением пыли, используйте защитную маску или респиратор. Повседневные очки имеют только ударопрочные линзы; они не являются защитными очками.

- Используйте тиски или прижимы для закрепления заготовки во время работы. Это безопаснее удерживания заготовки рукой и освобождает обе руки для работы на станке.

- Всегда сохраняйте равновесие и устойчивое положение ног.

- Для обеспечения наилучшей эффективности и безопасной работы следите, чтобы инструмент был острым и чистым. Соблюдайте инструкции по смазке и замене комплектующих.

- Отключите станок от сети перед проведением технического обслуживания, а также при замене такой оснастки, как фрезы и сверла.

- Перед подключением станка к источнику питания убедитесь, что переключатель находится в положении ВЫКЛ. (OFF).

- Запрещается вставать на станок. В случае опрокидывания фрезерного станка ФУ-1600/360 или случайного касания режущего инструмента могут быть нанесены серьезные травмы.

- Подавайте заготовку только против направления вращения фрезы.

- Запрещается оставлять работающий станок без присмотра. Отключите питание. Не оставляйте станок до полной остановки режущего инструмента.

- Запрещается обрабатывать магний - высокая опасность возгорания!

- Применение по назначению включает в себя также соблюдение инструкций по эксплуатации и техническому обслуживанию, предоставленных изготовителем.

- Станок разрешается обслуживать лишь лицам, которые ознакомлены с его работой и техническим обслуживанием и предупреждены о возможных опасностях.

- Некоторые виды пыли, образующейся в результате механической шлифовки, резания, полировки, сверления и других операций, содержат химические вещества, способные вызывать рак, врожденные пороки развития и влиять на репродуктивное здоровье.

Некоторые виды подобных химических веществ:

- Свинец, содержащийся в краске на свинцовой основе.

- Кристаллический кварц, содержащийся в кирпичах, цементе и других материалах строительной промышленности.

- Мышьяк и хром, содержащийся в химически обработанной древесине.

Риск, которому Вы подвергаетесь, зависит от частоты производства данного вида работ. Для уменьшения влияния указанных химических веществ работайте в хорошо проветриваемом помещении, используя соответствующие средства защиты, такие как маски или респираторы, разработанные специально для микроскопических частиц.

По Техническому Заданию заказчика станки фрезерные модели ФУ могут изготавливаться с различными размерами стола и типом управления, при этом могут измениться габаритные размеры и масса станка. Подробное ТКП можно получить после предоставления Технического Задания.Технические изменения, существенно не влияющие на характеристики станка, завод-изготовитель оставляет за собой.

Стандартная комплектация ФУ-1600/360

- Автоподача по осям Х/Y/Z;

- Привод консоли от электродвигателя;

- Вертикальная фрезерная голова;

- Пульт управления;

- Местное освещение;

- Система подачи СОЖ;

- Комплект цанг с оправкой;

- Набор инструмента и принадлежностей;

- Комплект клиновых опор;

- Руководство по эксплуатации.

Дополнительные опции ФУ-1600/360

- Устройство цифровой индикации;

- Тиски станочные;

- Поворотный стол;

- Универсальная делительная головка.

ПромСтройМаш является непосредственным производителем ФУ-1600/360 Мы производим и продаём Станок широкоуниверсальный фрезерный ФУ-1600/360 во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. ФУ-1600/360 нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить ФУ-1600/360 вы можете непосредственно у нас или у наших дилеров. Аналог станков 6Т82Ш, 6К82Ш, 6Р82Ш, ОРША-Ф32ШХ30.