Станок ленточнопильный ПСМ-200МП

Артикул: PSMM041020

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Назначение ленточнопильного станка модели ПСМ-200МП

Полуавтоматический ленточнопильный станок ПСМ-200МП предназначен для распила металлических заготовок с возможностью реза под разными углами.

Ленточнопильный станок ПСМ-200МП используется в мелкосерийном и среднесерийном производстве.

Преимуществом его является низкая стоимость по сравнению с моделями другого типа. При этом ленточнопильный станок ПСМ-200МП долговечен, малогабаритен и высокопроизводителен.

Станок может использоваться и на крупном предприятии для распила металлического профиля различного сечения и размеров.

Особенность конструкции станка в том, что он поднимается и опускается, вращаясь вокруг горизонтальной оси, расположенной у края рамы и напоминает ножницы.

Ленточнопильная горизонтальная пила модели ПСМ-200МП предназначена для резки металла посредством специальной металлический или биметалической ленты определенной толщины и длины (зависит от типа пилы, размеров и марки разрезаемого материала).

Данная пила снабжена устройством гидравлической регулировки скорости подачи. Диаметр отрезки заготовки под углом 90° составляет 220 мм, поворот пильной рамы может осуществляться на 60° и 45°.

Завод ПромСтройМаш выпускает ленточнопильные станоки модели ПСМ-200МП и поставляет их во все регионы России и страны ближнего зарубежья.

Технические характеристики ПСМ-200МП

| Наибольший диаметр круглой заготовки, мм | |

| - при рeзкe под углом 90° | 220 |

| - при рeзке под углом 60° | 100 |

| - при рeзке под углом 45° | 160 |

| Наибольший размер прямоугольной заготовки, мм | |

| - при резке под углом 90° | 260х140 |

| - при резке под углом 60° | 120х100 |

| - при резке под углом 45° | 160х140 |

| Размер ленточного полотна, мм | 2450X27X0.9 |

| Скорость реза (м/мин) | 37,5/75 |

| Напряжение, cиловая цепь, В | 380 |

| Электродвигатель главного привода: | |

| Установленная мощность, кВт | 1,5/1,1 |

| Габаритные размеры, мм | 1610х1300х1790 |

| Масса, кг | 205 |

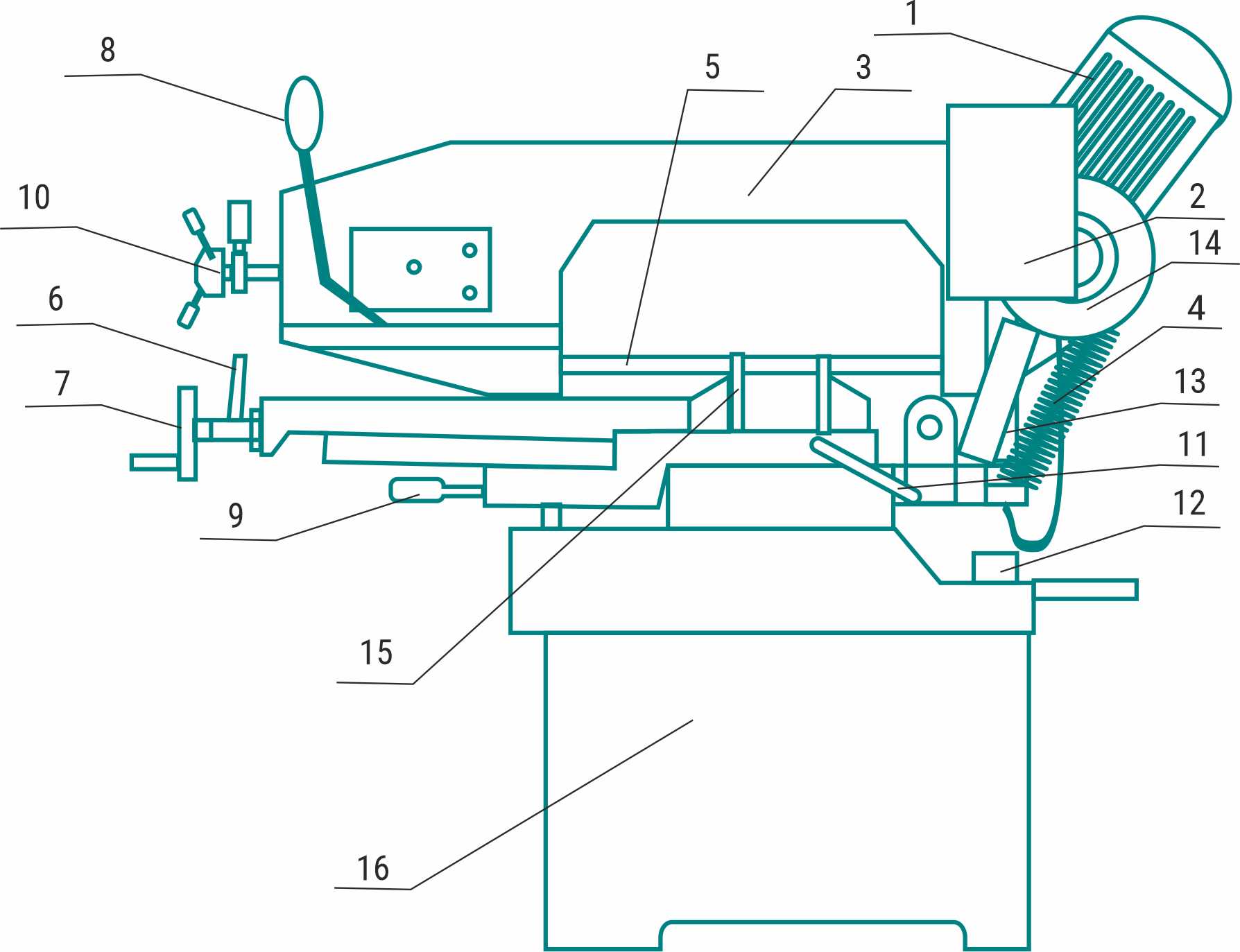

УСТРОЙСТВО, РАБОТА СТАНКА И ЕГО СОСТАВНЫХ ЧАСТЕЙ

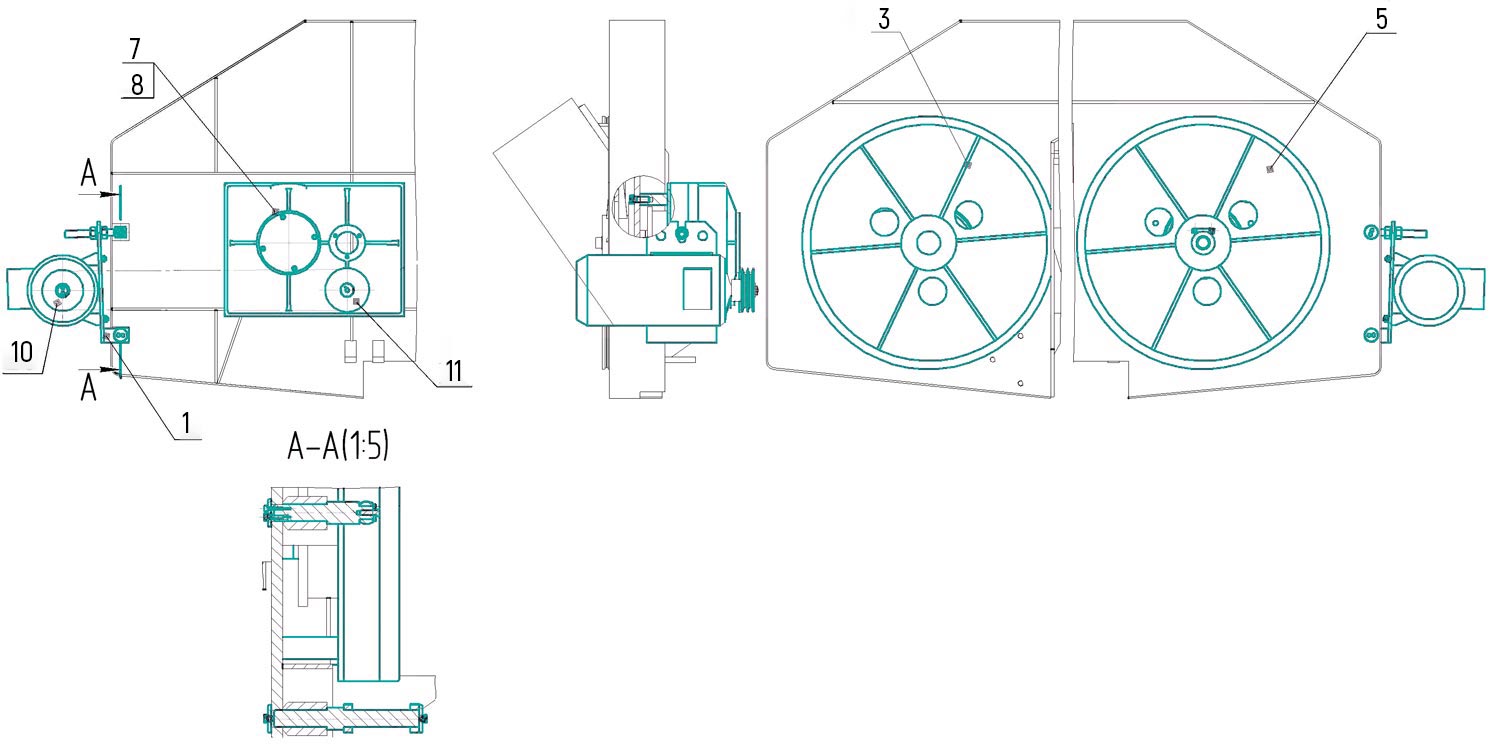

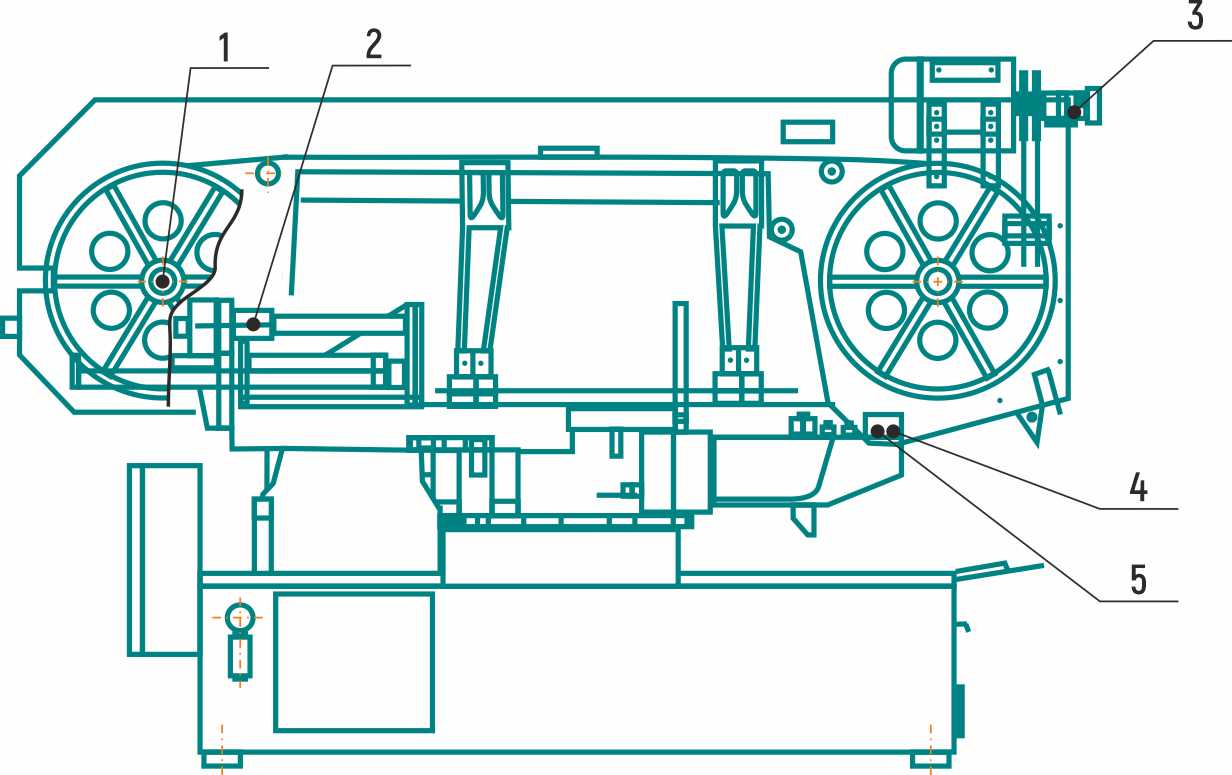

Общий вид станка с обозначением составных частей ленточнопильного станка модели ПСМ-200МП

1 ‒ двигатель, 2 ‒ пульт управления, 3 ‒ рама пилы, 4 ‒ возвратная пружина рамы пилы,

5 ‒ ленточное полотно, 6 ‒ рычаг быстрой блокировки, 7 ‒ маховик регулировки тисков,

8 ‒ рукоятка управления, 9 ‒ рычаг блокировки рамы пилы,

10 ‒ маховик регулировки натяжения полотна с тензометром, 11 ‒ фиксатор заготовки,

12 ‒ насос СОЖ, 13 ‒ гидравлический цилиндр, 14 ‒ зубчатый привод, 15 ‒ тиски, 16 ‒ основание

Общий принцип работы станка

Привод станка осуществляется от электродвигателя через редуктор. Привод с выходного вала редуктора передается на приводящий ролик, который создает движение ленточной пилы.

Подъем пильной рамы производится вручную. Для облегчения нагрузки предусмотрена компенсирующая пружина.

При опускании рамы включается режим гидроразгрузки. Под действием собственного веса пильная рама опускается, скорость опускания автоматически регулируется дросселем, который подключен к гидравлическому цилиндру.

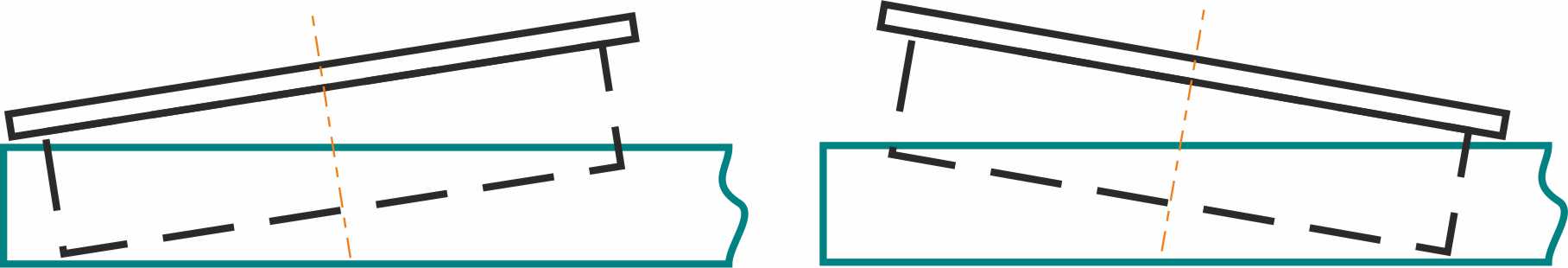

Пильная рама может поворачиваться на угол 60 и 45 градусов.

СОСТАВНЫЕ ЧАСТИ ЛЕНТОЧНОПИЛЬНОГО СТАНКА МОДЕЛИ ПСМ-200МП

Станина станка

На станине размещены пильная рама (поворотная и фиксирующая часть), тиски, упор, ролик для поддержки заготовки, насос, поворотный кронштейн, плита для отвода СОЖ, используемая также в качестве опоры для заготовки. В основании находится бак для СОЖ.

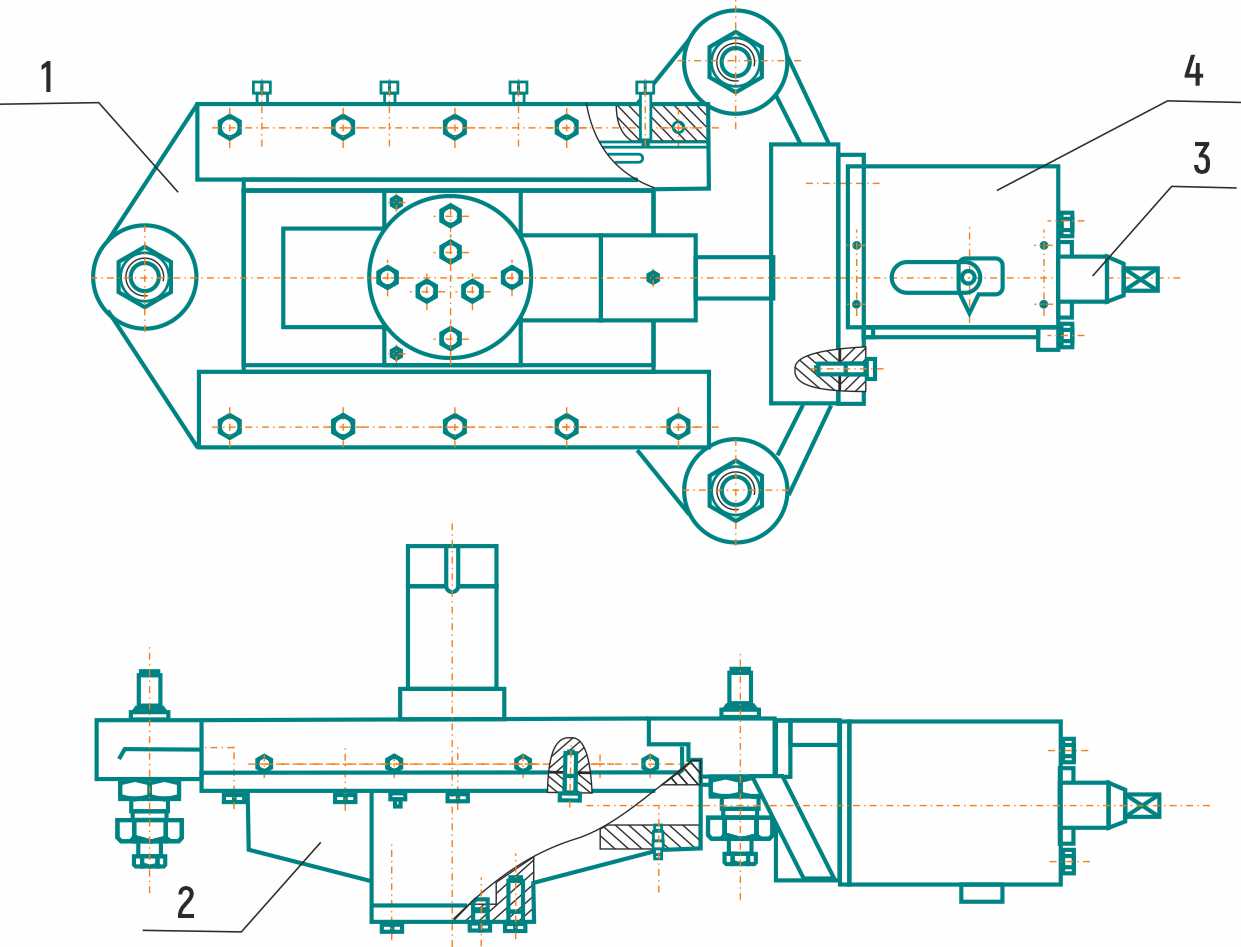

Пильная рама

Это устройство, которое фактически совершает резание заготовки и состоит из привода, шкивов-маховиков (ведущего и ведомого), механизма натяжения полотна, направляющей, кожуха и защитных ограждений.

Назначение привода - передавать движение от электродвигателя к исполнительному механизму станка. Привод состоит из подмоторной плиты 1, колеса 3, колеса приводного 5, редуктора пилы 7, шкивов 10 и 11.

Механизм натяжения предназначен для натяжения ленты пилы и состоит из корпуса 1, ползуна 2, натяжителя 4 и винта натяжного 3. В процессе работы необходимо регулярно проверять натяжение ленты пилы. Кроме того, проверка необходима при замене полотна пилы.

Тиски с механизмом быстрого зажима

Это устройство, которое зажимает материал в процессе резания. Данный станок оборудован быстрозажимными тисками. Тиски приводятся в движение маховиком 7 и приближаются к заготовке, оставляя свободным 3-4 мм. После этого опустите рычаг быстрого зажима заготовки 6 и зафиксируйте ее.

После завершения резки отпустите тиски, подняв рычаг быстрого зажима заготовки 6. Тиски откроются на то же расстояние, которое было установлено изначально. После этого можно выстро загрузить заготовки того же размера.

Система подачи СОЖ

Система подачи смазывающе-охлаждающей жидкости предназначена для смазки и охлаждения головок направляющих и пилы в зоне резания заготовки, где температурные параметры наиболее высокие. Система СОЖ состоит из насоса подачи СОЖ, бака, фильтра, трубопроводов, кранов, штуцеров и сопел подвода жидкости.

Пульт управления

На панели пульта управления сосредоточен необходимый набор кнопок, переключателей, регуляторов и других управляющих элементов. Скорость движения пилы регулируется и имеет два фиксированных положения 34 и 68 м/мин.

ПОРЯДОК УСТАНОВКИ ЛЕНТОЧНОПИЛЬНОГО СТАНКА МОДЕЛИ ПСМ-200МП

Распаковка

Вскройте упаковку, осмотрите снаружи станок, проверьте комплектность поставки.

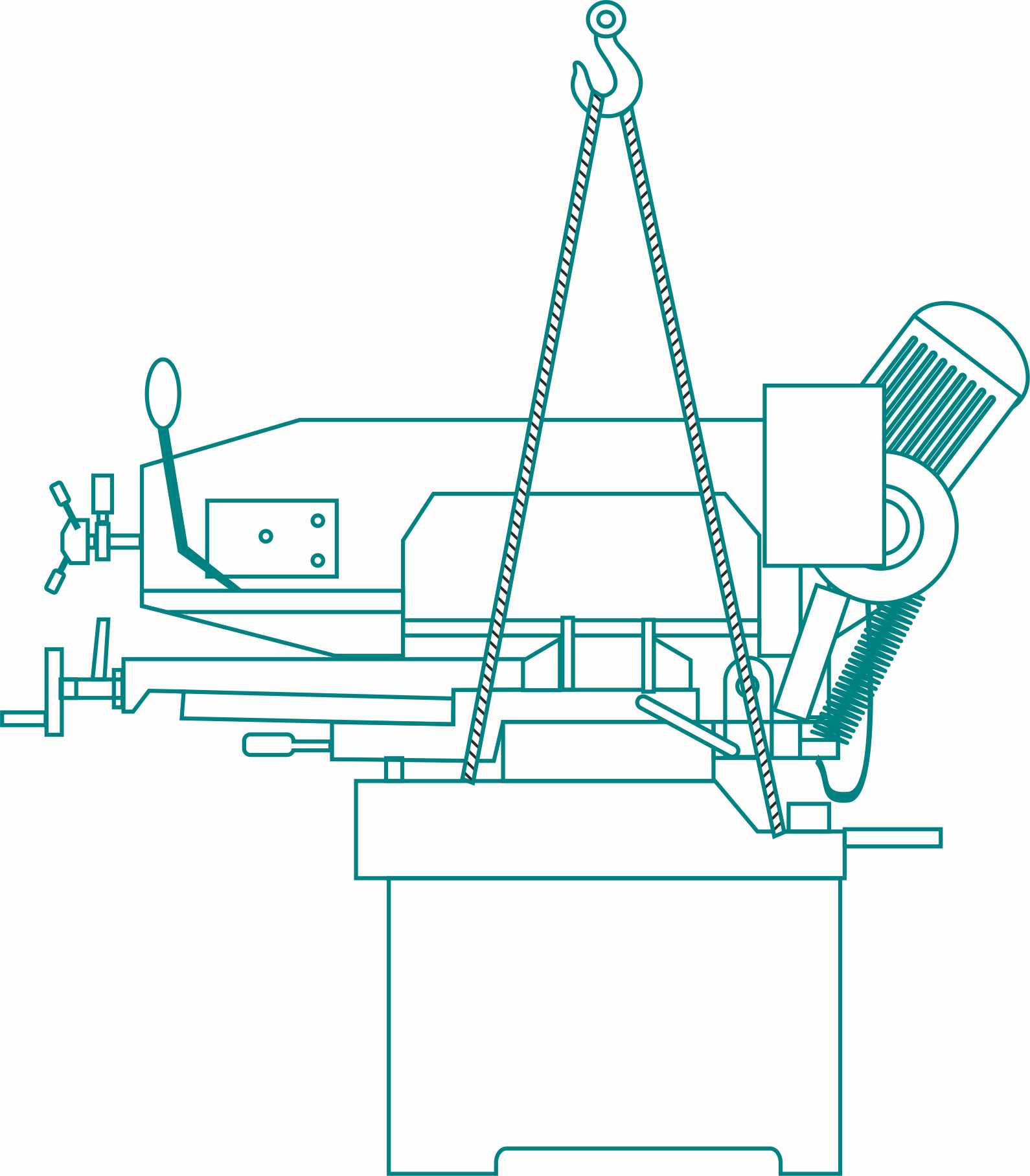

Транспортирование

Перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены. Транспортирование станка осуществляется согласно схеме транспортирования. В местах прикасания строповочного каната к станку нужно установить деревянные прокладки. При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

ВНИМАНИЕ! НЕ ЗАЧАЛИВАЙТЕ СТАНОК ЗА ПИЛЬНУЮ РАМУ. ЭТО МОЖЕТ ПРИВЕСТИ К МЕХАНИЧЕСКИМ ПОВРЕЖДЕНИЯМ СТАНКА.

Установка

Удалите антикоррозийное защитное покрытие, особенно с рабочих поверхностей станка.

При выборе места установки станка примите во внимание его габариты, проверьте предварительную установку с учетом необходимого пространства, требуемого оператору для полностью безопасного обслуживания. Устанавливайте станок в помещении с площадью, достаточной для удобной и безопасной эксплуатации. Избегайте установки станка в стесненных углах, где управление станком будет затруднено, или у проездов, где длинные заготовки могут загородить проезды. Рабочее место должно быть хорошо освещено, пол должен быть ровным и нескользким.

Смонтируйте основание станка на фундаменте. Затем смонтируйте станок на основании.

Чтобы станок работал правильно, помещение, в котором он установлен, должно удовлетворять следующим требованиям:

- Напряжение/частота силового питания: указаны на пластине главного двигателя

Допускаемое отклонение напряжения питания не должно превышать+10,-15%.

- Станок должен быть заземлен.

- Окружающая температура: от +5˚C до +40˚C

- Относительная влажность: не более 90%

- Высота над уровнем моря не более 1000 м.

Подготовка к первоначальному пуску

- Заземлить станок подключением к общей цеховой сети заземления.

- Подключить станок к электросети, проверив соответствие напряжения электрооборудованию станка.

- Удалить со станка все посторонние предметы. Проверить крепление инструмента.

- Ознакомившись с назначением элементов управления следует проверить от руки работу всех механизмов.

- Выполнить указания, изложенные в подразделах «Система смазки» и «Электрооборудование», относящиеся к пуску.

- После подключения станка к сети необходимо опробовать электродвигатели без включения рабочих органов станка. Проверку вращения приводов проводить при снятых ремнях!

- В случае необходимости произвести изменение чередования фаз на входе в электрошкаф.

- Особое внимание следует обратить на стабильную смазку всех механизмов.

- Проверить на холостом ходу работу всех механизмов станка.

РЕГУЛИРОВКА И НАЛАДКА СТАНКА

Рекомендации производителя

ОСОБОЕ ВНИМАНИЕ! НОВЫЙ станок должен пройти так называемый период обкатки, в течение которого производителем не рекомендуется выходить на предельные режимы по силовым нагрузками, режущим возможностям, геометрическим размерам и твердости материала заготовки.

В процессе периода обкатки, продолжительность которого определяется индивидуально с учетом квалификации персонала, все системы, узлы и детали станка должны приработаться, в результате чего станок можно использовать в соответствии с заявленными характеристиками и параметрами.

ОДНАКО, в целях сохранения долговечности станка запаса мощности и предотвращения перегрузок (механических, электрических, тепловых, и проч.)

СТАНОК НЕ ДОЛЖЕН РАБОТАТЬ НА ПРЕДЕЛЕ ЗАЯВЛЕННЫХ ПРОИЗВОДИТЕЛЕМ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК.

Станок предназначен для обработки металлических строительных материалов разной формы и профиля, и для использования на производстве, в токарных цехах и при механической обработке.

Для работы на станке нужен только один оператор.

Перед началом каждой операции убедитесь в том, что заготовка надежно закреплена в тисках и конец заготовки поддерживается должным образом.

При заклинивании пильного полотна во время обработки необходимо отключить станок. Медленно откройте тиски, удалите заготовку и проверьте, не повреждено ли пильное полотно или его зубья. Если есть повреждения, замените пильное полотно.

Направляющие ленточной пилы

При пилении подвижная направляющая ленточной пилы должны быть установлена как можно ближе к заготовке.

Натяжение ленточной пилы

Натяжение полотна пилы проводится, когда пильная рама находится в горизонтальном положении. Для этой цели используется маховик натяжения пильного полотна, размещенный на пильной раме. Контролировать натяжение полотна необходимо по тензометру, установленному над маховиком.

Новая ленточная пила после определенного срока работы (3-5 резов) должна перенатягиваться до номинального значения. Недостаточное натяжение полотна пилы может быть причиной «косого» реза.

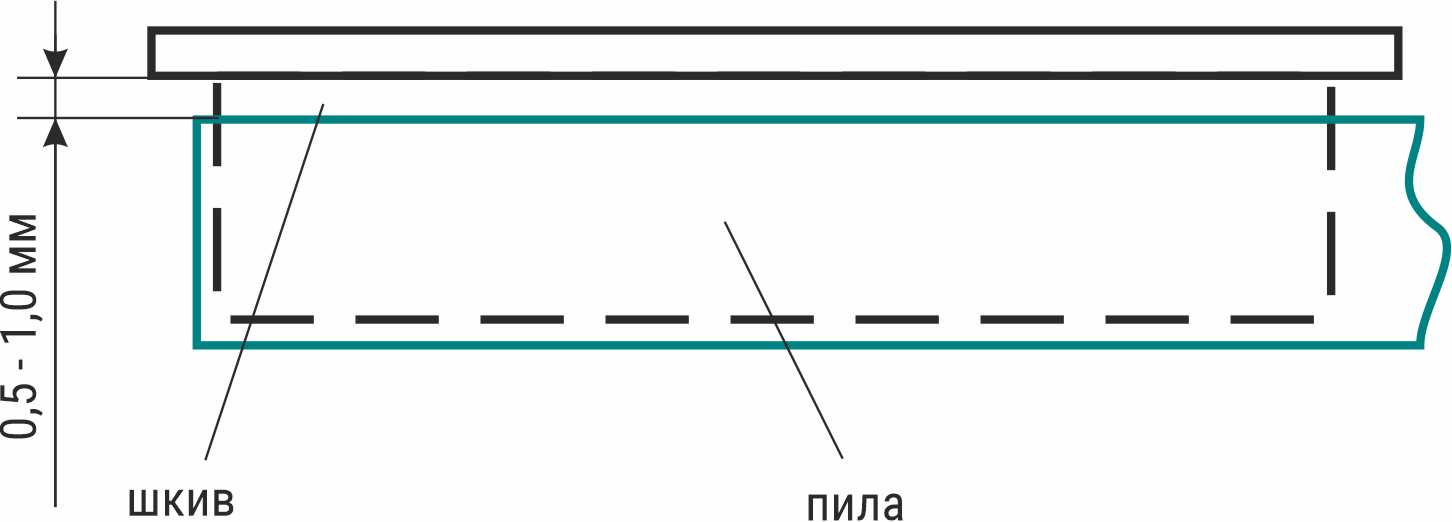

Положение ленточной пилы на шкивах

Правильное положение: полотно ленточной пилы перемещается по шкивам правильно, когда зазор между фланцем (ребордой) шкива и задней стороной (спинкой) пилы составляет примерно 0,5-1.0 мм.

Неправильное положение: если задняя сторона пилы прижимается к реборде шкива слишком сильно в результате неправильной осевой регулировки, то будет происходить преждевременный износ спинки пилы.

Выравнивание ведомого (натяжного) шкива

Что касается шкивов, то их качественная регулировка является непременным условием нормальной работы пилы. Шкивы должны быть проверены на установку в одной плоскости, регулировку подшипников и состоянии реборд.

Для выравнивания шкива сзади ведомого шкива ленточной пилы на каретке натяжного механизма установлен выравнивающий винт с блокирующей гайкой.

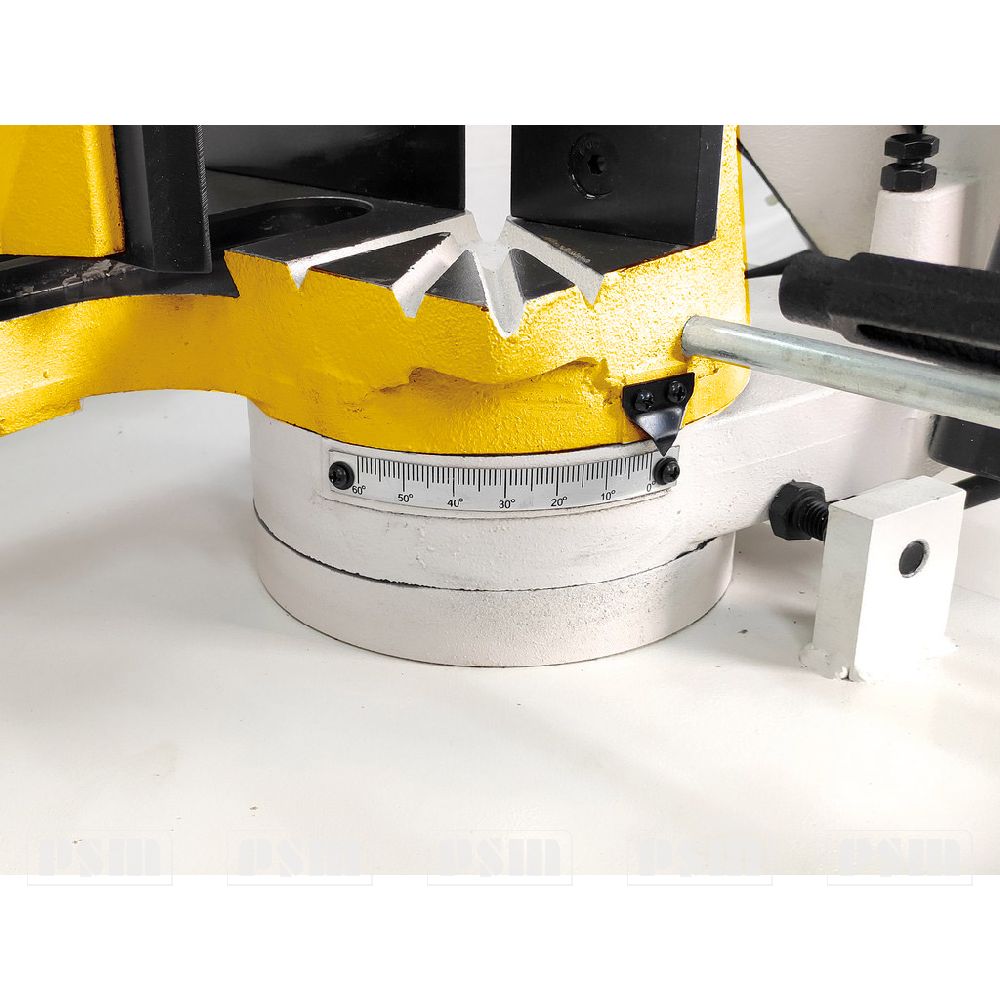

Установка угла отрезки

На станке возможна отрезка под углом под углом до 60˚ (вправо) и 45 ˚ (вправо и влево). Отрегулируйте угол пильной рамы, как указано ниже:

- Поднимите пильную раму вверх так, чтобы полотно находилось выше уровня тисков.

- Отключите питание станка.

- Поверните рычаг блокировки рычага пильной рамы 9 влево, чтобы ослабить пильную раму.

- Поверните пильную раму на нужный угол, посмотрите шкалу. Пильную раму можно поворачивать в положение 45° и 60°.

- Затем поверните рычаг блокировки пильной рамы 9 вправо, чтобы заблокировать пильную раму.

Замена полотна

Чтобы сменить пильное полотно:

- Поднимите пильную раму.

- Обесточьте станок.

- Ослабьте натяжение пильного полотна с помощью маховика, снимите подвижную защитную крышку пильного полотна, откройте крышки шкивов и снимите старое пильное полотно со шкивов и направляющих блоков.

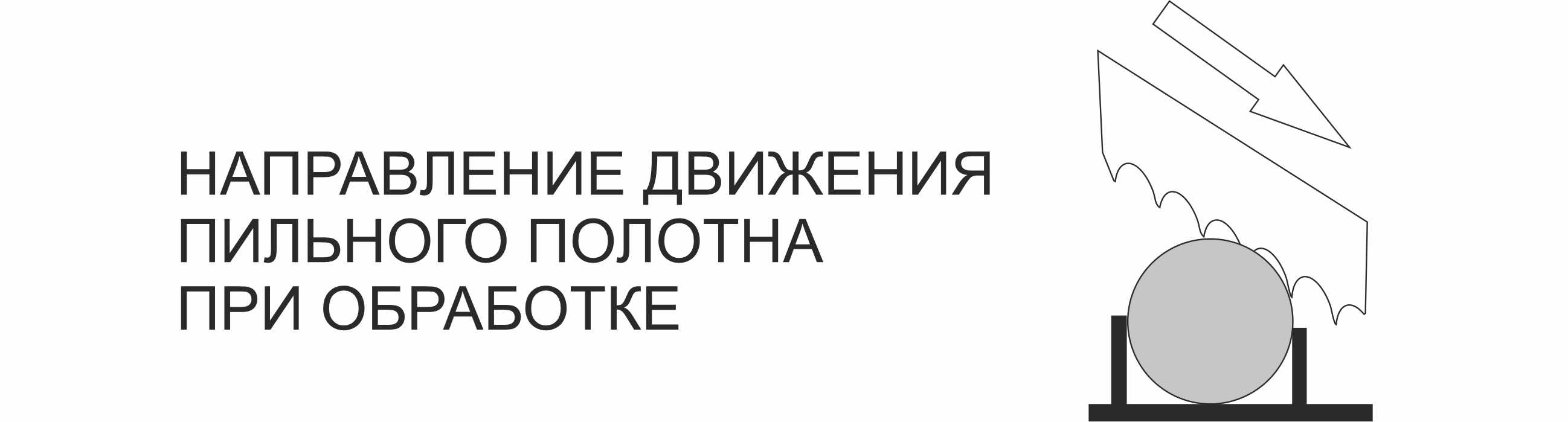

- Установите новое пильное полотно, разместив его сначала между накладками, а затем на шкивах, уделяя особое внимание направлению режущей кромки зубьев. Отрегулируйте натяжение пильного полотна и убедитесь в том, что полотно правильно расположено в гнездах шкивов.

- Установите подвижную направляющую, крышки шкивов, закрепите их соответствующими ручками.

Выбор ленточного полотна

- Определите наибольшие размеры и форму разрезаемого материала.

- Используя данные, приведенной таблицы 4, определите необходимый шаг зубьев, который меняется в зависимости от типа и размера заготовки.

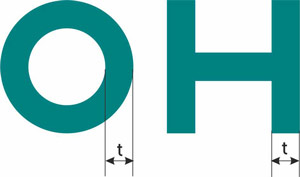

Рекомендации по подбору полотна в зависимости от толщины и типа заготовки

|

|

||

| t, мм | tpi | а, мм | tpi |

| 1…2 | 10/14 | <30 | 8/12 |

| 2…5 | 8/12 | 30…50 | 6/10 |

| 5…10 | 6/10 | 40…100 | 5/8 |

| 10…20 | 5/8 | 50…255 | 4/6 |

| >20 | 4/6 | >150 | 3/4 |

Рекомендации по выбору ленточного полотна

При работе на станке необходимо правильно подобрать тип пилы для материала, который режем.

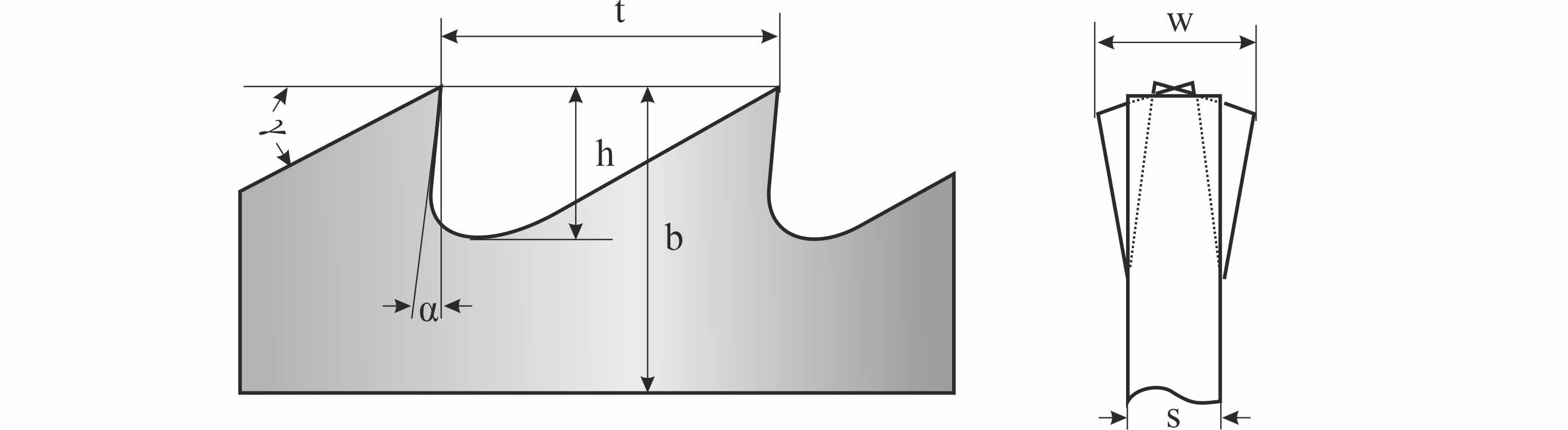

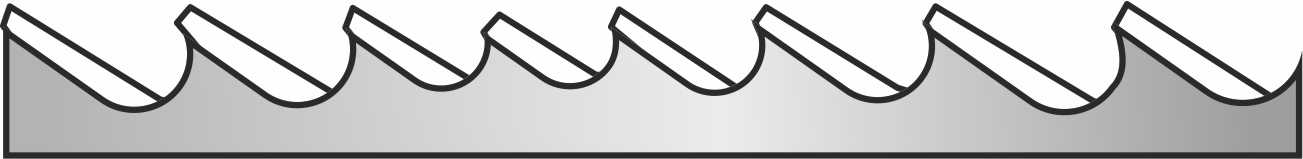

Геометрия полотна пилы

b - ширина пилы

s - толщина пилы

h - высота зуба

t - шаг зуба

α - передний угол

γ - задний угол

w - ширина разводки

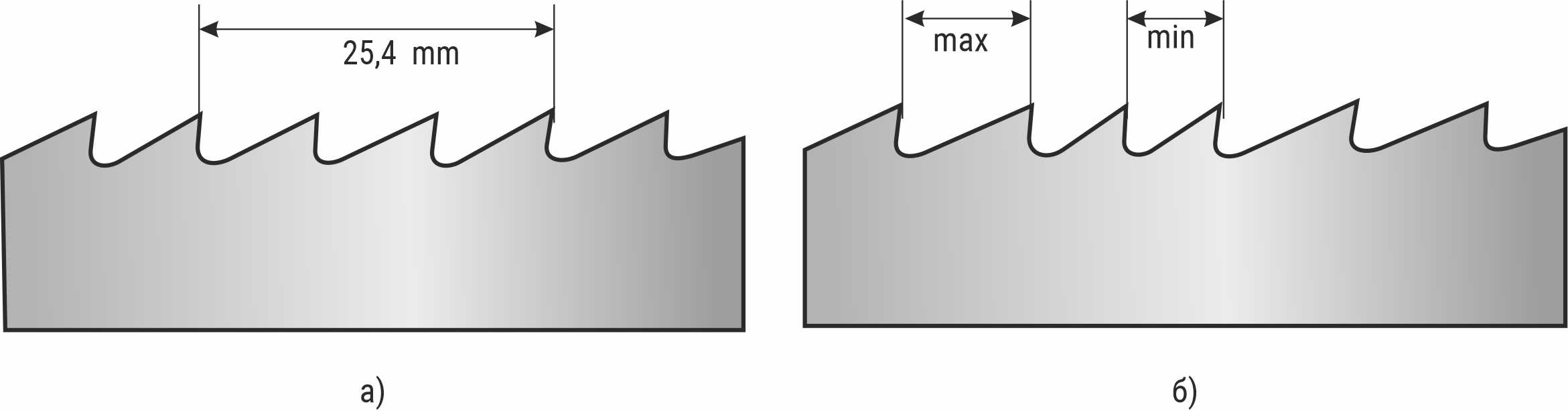

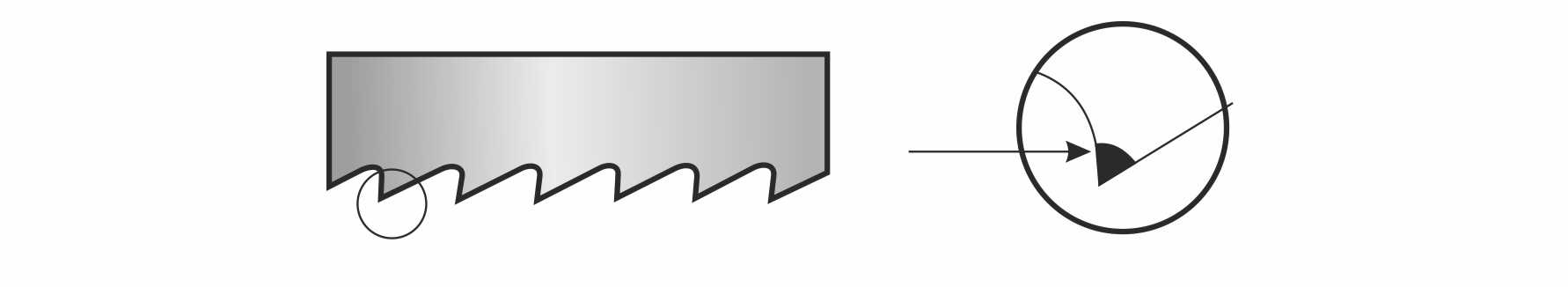

Шаг зуба

Шаг зуба (tpi) для пил по резке металлов обычно измеряется количеством зубьев на дюйм (25.4 мм).

Выбор наиболее подходящего количества зубьев на дюйм зависит от ряда различных факторов:

а) размер заготовки

б) твёрдость материала заготовки

в) толщина стенки заготовки

а) Постоянный зуб - 1 дюйм. Шаг: 3 tpi или 8,47 мм б) Переменный зуб - интервал зубьев. Шаг: ¾ tpi (8,47 мм и 6,35 мм)

Обязательное требование – минимум 3 зуба должно одновременно участвовать в процессе резания, даже для самой тонкой стенки вертикально и поперечно ориентированной по отношению к полотну пилы.

Соблюдение следующих условий может дать положительный результат!

| Большинство материалов | Материалы повышенной твердости |

| Минимум 3 зуба на длине реза | Минимум 6 зубьев на длине реза |

| Оптимум 6-12 зубьев на длине реза | Оптимум 12-24 зуба на длине реза |

| Максимум 24 зуба на длине реза | Максимум 48 зубьев на длине реза |

Оптимум – от 6 до 12 зубьев на длине реза!

Среднее значение шага в пилах с переменным шагом

| Шаг (tpi) | Средний шаг (мм) | Количество зубьев на длине реза 100 мм |

| 3/4 | 7,26 | 14 |

| 4/6 | 5,08 | 20 |

| 5/8 | 3,9 | 26 |

| 6/10 | 3,2 | 32 |

Следующие рекомендации можно взять за общие руководящие принципы:

- тонкостенные заготовки, типа стального листа или профилей, требуют мелкого шага пилы

- большинство перекрещивающихся профилей требуют крупного шага, благодаря чему образуется большое количество стружки и лучшее проникновение в материал

- мягкие материалы (сплавы алюминия, бронзы и т.д.) требуют крупного шага, т.е. меньшее количество зубьев.

Выбор СОЖ

СОЖ должна гарантировать, что зубья полотна и материал пилы не перегреваются в зоне резания. Кроме того, количество СОЖ, давление её подачи должны быть достаточны, чтобы удалять стружку и опилки из области резания. Жидкость должна быть очень хорошей смазкой, чтобы предотвращать износ зубьев и приварку стружки.

Состав материала пил

Наиболее часто используемые полотна – биметаллические кремниево-стальные, имеющие высокий показатель стойкости и усталостной прочности, способные работать при больших скоростях резания. Биметалл – это быстрорежущая сталь для зубьев пилы и легированная инструментальная сталь в качестве основы пилы, соединенные вместе в процессе электронной или лучевой сварки.

Зубья с добавлением к стали кобальта более твердые.

Характеристика биметаллической пилы М42 как наиболее распространенной в использовании.

| C | Mn | Si | Cr | W | Mo | V | Co | HRC | |

| % | 1.07 | 0.25 | 0.20 | 3.75 | 1.50 | 9.50 | 1.15 | 8.00 | 67-69 |

Типы ленточных пил

- Пилы из качественной высокоуглеродистой стали.

- Matrix – быстрорежущая инструментальная сталь, изготовленная на основе кобальтовой быстрорежущей инструментальной стали М42.

- М42 – кобальтовая быстрорежущая инструментальная сталь, обладает отличной износостойкостью.

- М51 – быстрорежущая инструментальная сталь с высоким содержанием кобальта и вольфрама, обладает отличной износостойкостью.

- М71 – оригинальная быстрорежущая инструментальная сталь высшего качества.

- Полотна с зубьями из твердого сплава имеют очень высокую твердость.

- Полотно с абразивным напылении на режущей кромке.

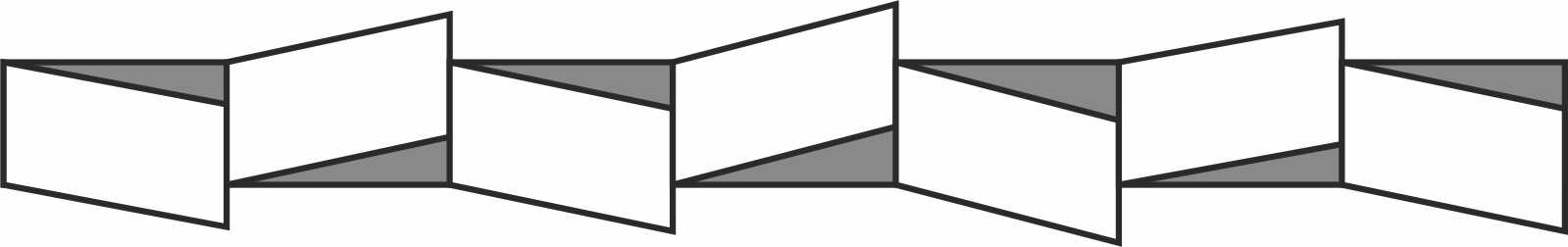

Разводка зубьев

Означает разнообразный боковой (поперечный) изгиб зубьев пилы. Это позволяет пиле свободно производить резание.

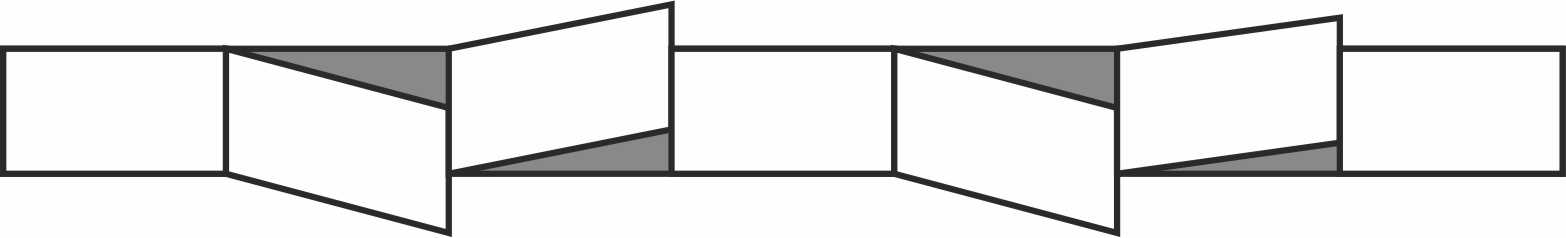

Стандартная разводка

Разводка «влево-вправо-прямо» используется для резки всех типов сталей с толщиной более 5 мм.

Переменная разводка

При таком типе разводки зубья попеременно разведены налево и направо, а через определенные интервалы расположен загребной зуб. Эта разводка снижает вибрацию и шумообразование, отлично подходит для распиловки разнообразных форм и труб толщиной от 15 мм и более.

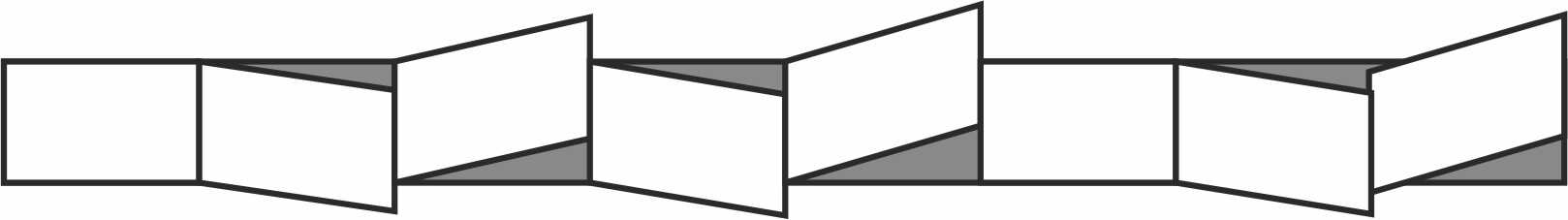

Разводка вправо-влево

Разводка зубьев в переменной последовательности (правый, левый, правый, левый и т.д.). Используется для пиления мягких материалов (неметаллы, пластмасса, древесина и т.д.).

Разводка «волна»

Зубья имеют различное значение разводки на контролируемом отрезке полотна.

Хорошо подходит при резании тонких заготовок до 5 мм, типа листового материала, тонкостенных труб и перекрестных участков.

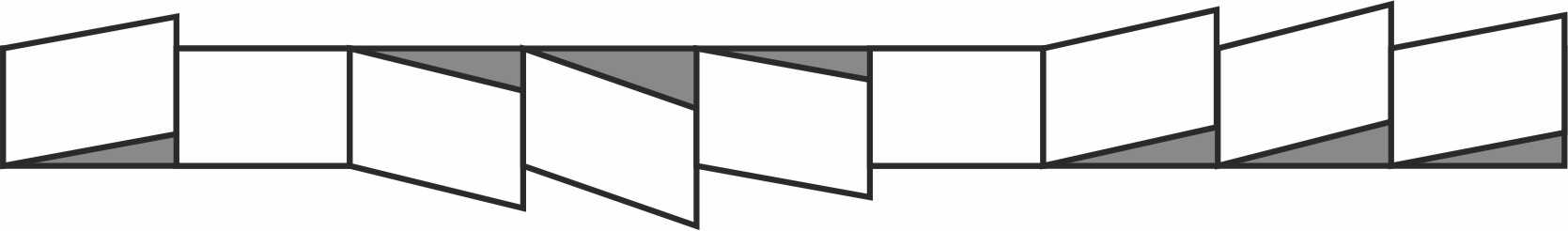

Типы зубьев

Стандартный

Передний угол резания 0˚. Постоянный шаг. Используется для резки железных и стальных заготовок небольших и средних размеров круглого и прямоугольного сечения в обе стороны и под углом.

Зуб крючок

Имеет положительный передний угол 9-10˚, шаг постоянный. Используется для резания всех типов материалов и, особенно, пригоден для низкоуглеродистых сталей и цветных металлов. Можно использовать для резки очень больших заготовок.

Переменный тип зуба

Эти пилы имеют группы зубьев с различным шагом и, как следствие, различные зубья имеют различные размеры и профиль. Использование различий зубьев препятствует вибрации и возникновению шума. Устранение вибрации увеличивает долговечность пилы и улучшает качество реза.

Скиповый зуб

Передний угол 0˚. Зуб имеет более широкие впадины для обеспечения транспортировки стружки. В основном для резания мягких материалов, таких как латунь, алюминий, бронза и т.п.

Зуб с твердосплавной напайкой

Режущая кромка закалена от 43 до 45 RC (твердость по Роквеллу)

Твердосплавные напайки закалены до 90 RC

Твердосплавные напайки на зубьях для распиловки высоконикельных сплавов и экзотических материалов. Зубья отточены, отшлифованы особым образом, что обеспечивает эффективность удаления стружки. Для производительной распиловки труднообрабатываемых материалов.

ГИДРАВЛИЧЕСКАЯ СИСТЕМА И СМАЗКА

Гидростанция

В конструкции данного станка для опускания пильной рамы применяется гидростанция. Перед пуском станка необходимо залить масло И-40А.

Смазка станка

Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности.

Станок имеет 5 точек смазки. При частой эксплуатации станка рекомендуется добавлять смазочный материал Литол или аналог как минимум раз в неделю.

Замена масла редуктора

Необходимо регулярно менять масло в редукторе. Масло следует сменить через 6 месяцев после начала работы нового станка и затем менять ежегодно.

Чтобы заменить масло в редукторе отсоедините станок от источника питания. Поднимите пильную раму в вертикальное положение. Открутите сливную пробку и слейте масло, ослабив винтовую пробку заливного отверстия. Закрутите сливную пробку после того, как масло полностью сольется. Установите пильную раму обратно в горизонтальное положение. Добавьте в редуктор новое масло через заливное отверстие. Закрутите винтовую пробку заливного отверстия.

Система подачи СОЖ

Система СОЖ состоит из насоса подачи СОЖ, бака, фильтра, трубопроводов, кранов, штуцеров и сопел подвода жидкости в зону резания.

СОЖ заливается в резервуар, расположенный в станине станка, поступает в трубопровод при помощи насоса и через сопло разбрызгивается в зоне резания. По мере расхода СОЖ периодически следует доливать. Объем бака СОЖ составляет 10л.

Следует регулярно проводить очистку бака СОЖ от накапливаемой со временем стружки. Рекомендуемый интервал – раз в неделю.

Также по мере необходимости нужно производить полную замену СОЖ.

ВНИМАНИЕ!

- СОЖ нельзя самостоятельно сливать, она должна быть утилизирована и переработана в соответствие с правилами и постановлениями.

- Испарение СОЖ, которое может повлиять на здоровье, может возникнуть при повышенной температуре инструментов или высокой скорости вращения шпинделя. Следует позаботиться о том, чтобы рабочее место хорошо проветривалось. Рекомендуется обеспечить рабочее место вентиляционным оборудованием.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

| Наименование неисправностей | Возможная причина | Метод устранения неисправности |

| Поломка зуба | Слишком быстрое продвижение | Снизьте скорость продвижения, оказывая меньшее давление в процессе резания. Отрегулируйте тормозное устройство. |

| Несоответствующая скорость резания | Измените скорость или тип лезвия. См. главу «Классификация материалов и выбор лезвий» в разделе «Таблица выбора лезвий в зависимости от скорости резки и подачи». | |

| Неверный шаг зуба | Выберите соответствующее лезвие. См. главу «Классификация материалов и выбор лезвий». | |

| Налипание опилок на зубьях и в пазухах или на обрабатываемом материале | Проверьте, не засорились ли отверстия для слива охлаждающей жидкости на направляющих лезвиях, и достаточно ли потока, чтобы облегчить удаление стружки с лезвия. | |

| Дефекты на материале или материала слишком твердые | Поверхность материала может быть окислена или покрыта примесями, делающими их в начале резания труднее, так как сама заготовка имеет более твердые области или включения внутри секции из-за продуктивных агентов, используемых в качестве литейного песка, отходов сварки и т. д. Избегайте резки этих материалов или в ситуации, когда необходимо сделать разрез, делайте это крайне осторожно, очистите и удалите все такие загрязнения как можно быстрее. | |

| Неэффективный захват детали в тисках | Проверьте захват детали. | |

| Лезвие застревает в материале | Замедлите подачу, оказывая меньшее давление в процессе резания. | |

| Начало резки на острых или неравномерных сечениях | Уделите особое внимание началу процесса резания. | |

| Лезвия плохого качества | Используйте лезвие высшего качества. | |

| Ранее сломанный зуб остался в разрезе | Аккуратно удалите все оставшиеся части. | |

| Резка возобновлена по пазу, выполненному ранее | Сделайте разрез в другом месте, поворачивая деталь. | |

| Вибрации | Проверьте захват детали. | |

| Неправильный шаг или форма зуба | Замените лезвие на более подходящее. См. «Классификация материалов и выбор лезвий» в разделе «Выбор типов лезвий». Отрегулируйте накладки направляющих. | |

| недостаточно смазки, хладагента или эмульсия не соответствует | Проверьте уровень жидкости в баке. Увеличьте поток СОЖ, убедившись, что отверстие и выпускная труба для жидкости не заблокированы. Проверьте процент эмульсии. | |

| Преждевременный износ лезвия | Неправильная приработка лезвия | См. «Классификация материалов и выбор лезвий» в разделе «Приработка лезвия». |

| Зубья расположены в направлении, противоположном направлению резки | Поверните зубья в нужном направлении. | |

| Лезвие плохого качества | Используйте лезвие высшего качества. | |

| Слишком быстрое продвижение | Снизьте скорость продвижения, оказывая меньшее давление в процессе резания. Отрегулируйте тормозное устройство. | |

| Несоответствующая скорость резания | Измените скорость или тип лезвия. См. главу «Классификация материалов и выбор лезвий» в разделе «Таблица выбора лезвий в зависимости от скорости резки и подачи». | |

| Дефекты на материале или материала слишком твердые | Поверхность материала может быть окислена или покрыта примесями, делающими их в начале резки более твердыми, чем само лезвие, или имеющими упрочненную площадь или включение внутрь секции из-за используемых продуктивных агентов, таких как литейный песок, отходы сварки и т. д. Избегайте резки этих материалов или выполняйте резку с особой осторожностью, очищайте и удаляйте такие загрязнения как можно быстрее. | |

| недостаточно смазки, хладагента или эмульсия не соответствует | Проверьте уровень жидкости в баке. Увеличьте поток смазочной охлаждающей жидкости, убедившись, что сопло охлаждающей жидкости и трубка не заблокированы. Проверьте процент эмульсии. | |

| Поломка лезвия | Некачественная сварка лезвия | Сварка лезвия имеет первостепенное значение. Сопряженные поверхности должны идеально совпадать, и после сварки они не должны иметь вкраплений или пузырьков; сварная часть должна быть идеально гладкой и ровной. Они должны быть равномерной толщины без выпуклостей, которые могут стать причиной вмятин или мгновенного разрушения при скольжении между направляющими пластинами лезвия. |

| Слишком быстрое продвижение | Снизьте скорость продвижения, оказывая меньшее давление в процессе резания. Отрегулируйте тормозное устройство. | |

| несоответствующая скорость резания | Измените скорость или тип лезвия. | |

| Неверный шаг зуба | См. главу «Классификация материалов и выбор лезвий» в разделе «Таблица выбора лезвий в зависимости от скорости резки и подачи». | |

| Неэффективный захват детали в тисках | Выберите подходящий нож. См. главу «Классификация материалов и выбор лезвия». | |

| Лезвие касается материала в начале разреза | Проверьте захват детали. | |

| Устранение | В начале процесса резки никогда не опускайте раму пилы перед запуском двигателя лезвия. | |

| Направляющие пластины лезвия не отрегулированы или загрязнены из-за отсутствия технического обслуживания. | Проверьте расстояние между накладками (см. «Регулировка станка» в разделе «Блоки направляющих лезвий»): чрезвычайно точное направление может привести к появлению трещин и поломке зуба. При очистке соблюдайте предельную осторожность. | |

| Блок направляющих лезвия слишком далеко от материала для резки. | Подведите головку как можно ближе к разрезаемому материалу так, чтобы свободна была только секция лезвия, используемая в разрезе, это предотвратит прогибы, которые чрезмерно нагружают лезвие. | |

| Неправильное положение лезвия на маховиках. | Задняя часть лезвия трется об опору из-за деформированных или плохо сваренных полос (конусообразных), вызывая трещины и вздутие заднего контура. | |

| Недостаточно смазки, хладагента или эмульсия не соответствует. | Проверьте уровень жидкости в баке. Увеличьте поток СОЖ, убедившись, что отверстие и выпускная труба для жидкости не заблокированы. Проверьте процент эмульсии. | |

| Процарапанные или шероховатые полотна | Поврежденные или сколотые направляющие ножи. | Замените |

| Плотно затянутые или ослабленные направляющие лезвия. | Отрегулируйте их, см. главу «Регулировка машины» в разделе «Направляющие лезвия». | |

| Отрезание по прямой | Полотно не параллельно относительно стойки. | Проверьте крепления направляющих блоков лезвий относительно контртисков, чтобы они не были слишком ослаблены, и отрегулируйте блоки вертикально; выровняйте положение градусов и при необходимости отрегулируйте стопорные винты угловых срезов. |

| Лезвие не перпендикулярно из-за чрезмерного зазора между направляющими и неправильной регулировки блоков. | Проверьте и отрегулируйте по вертикали направляющие блоки лезвий; повторная настройка соответствующих блоков направляющих, см. главу «Регулировка машины» в разделе «Направляющие лезвия». | |

| Слишком быстрое продвижение. | Снизьте скорость продвижения, оказывая меньшее давление в процессе резания. Отрегулируйте тормозное устройство. | |

| Изношенное лезвие | Подведите головку как можно ближе к разрезаемому материалу так, чтобы свободна была только секция лезвия, используемая в разрезе, это предотвратит прогибы, которые чрезмерно нагружают лезвие. | |

| Неверный шаг зуба | Замените его. Используется лезвие с большой плотностью зубьев, попробуйте использовать лезвие с меньшим количеством зубьев (см. главу «Классификация материалов и выбор лезвия» в разделе «Типы лезвий»). | |

| Сломанные зубья. | Неравномерная работа лезвия из-за отсутствия зубьев может вызвать прогиб в разрезе; проверьте лезвие и при необходимости замените его. | |

| Недостаточно смазки, хладагента или эмульсия не соответствует. | Проверьте уровень жидкости в баке. Увеличьте поток СОЖ, убедившись, что отверстие и выпускная труба для жидкости не заблокированы. | |

| Разрез с отклонениями | Изношенные маховики Корпус маховика имеют сколы | Опорный и направляющий фланцы ленты настолько изношены, что не могут обеспечить выравнивание лезвия, что приводит к неправильному резанию; ролики лезвия и волочения могут стать коническими. Замените Очистить сжатым воздухом. |

| Режущая поверхность имеет царапины | Слишком быстрое продвижение | Снизьте скорость продвижения, оказывая меньшее давление в процессе резания. Отрегулируйте тормозное устройство. |

| Лезвие плохого качества | Используйте лезвие высшего качества. | |

| Лезвие изношено или имеет поврежденные и / или сломанные зубья | Замените его. | |

| Неверный шаг зуба | У используемого лезвия, вероятно, слишком большие зубцы, используйте полотно с большим количеством зубьев, см. «Классификация материалов и выбор лезвия» в разделе «Типы лезвий». | |

| Блок направляющих лезвия слишком далеко от материала для резки | Подведите его как можно ближе к разрезаемому материалу так, чтобы свободна была только секция лезвия, используемая в разрезе, это предотвратит прогибы, которые чрезмерно нагружают лезвие. | |

| Недостаточно смазки, хладагента или эмульсия не соответствует | Проверьте уровень жидкости в баке. Увеличьте поток СОЖ, убедившись, что отверстие и выпускная труба для жидкости не заблокированы. Проверьте процент эмульсии. | |

| Шум на направляющих блоках | Сломанные подшипникиИзношенные или поврежденные колодки | Грязь и / или сколы между лезвием и направляющими подшипниками. Замените. |

| Двигатель вращения ленты не работает. | Двухскоростной переключатель «SA1» | Необходимо точно повернуть его к знаку Кролика или Черепахи. |

| Реле перегрузки главного двигателя | Нажмите на красную кнопку FR1. По истечении 5 минут охлаждения двигателя, если на этих двух проводах отсутствует непрерывный ток, двигатель необходимо заменить. | |

| Аварийный регулятор «SB1» | Повторная настройка аварийного выключателя (см. Порядок работы). | |

| Кнопка запуска «SB2» | Проверьте работоспособность и / или возможные повреждения. При необходимости замените. | |

| Станок не работает. | Предохранитель «FU» | Проверить электрический КПД. При отсутствии замените предохранитель. |

| Концевой выключатель автоматического отключения «SQ1» | Обратитесь к процедуре эксплуатации и отрегулируйте переключатель, если станок не отключается после полного разрезания материала. В случае повреждения, замените. | |

| Концевой выключатель крышки лезвия «SQ2» | Проверьте закрытие крышки маховика. Проверьте работоспособность устройства; замените его, если оно повреждено. | |

| Концевой выключатель сломанного лезвия «SQ3» | Проверьте работоспособность устройства; замените его, если оно повреждено. | |

| Переключатель скорости «SA1» в положении «0» | Необходимо точно повернуть его к знаку Кролика или Черепахи. | |

| Аварийная кнопка «SB1» вкл. | Повторно настройте аварийный выключатель, следуя инструкциям процедуры. Проверьте электропроизводительность, при необходимости, замените. | |

| Триггерный переключатель «SB3» | Проверьте работоспособность устройства; замените его. | |

| Основной двигатель | Проверьте непрерывность тока на двух проводах в контакте, при отсутствии, замените двигатель. | |

| Мотор остановился, загорелась сигнальная лампа «Hl2». | Триггерный переключатель «SB3» | Проверьте работоспособность устройства; замените его, если оно повреждено. |

| Основной двигатель | Убедитесь, что он греется и свободно вращается. В случае повреждения, замените. |

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Предлагаемый станок имеет определенную мощность и длительный срок службы.

Никакого особенного обслуживания станку не требуется, несмотря на то, что он, как и другие машины, со временем изнашивается, особенно при неправильной эксплуатации или при отсутствии обслуживания вообще. Поэтому эта глава служит своеобразным гидом для тех, кто желает сохранять и поддерживать характеристики станка максимально долго.

Роль оператора

- Рабочие действия оператора и обслуживание станка должны соответствовать инструкциям по безопасности (в интересах самого же оператора и других), в дополнение к безопасности всего производственного процесса.

- Убедитесь, что собственная работа оператора всегда и полностью соответствует стандартам безопасности.

- Удостоверьтесь, что устройства, обеспечивающие безопасность, позиционированы и нормально работают, и что персонал полностью выполняет требования безопасности.

- Убедитесь, что рабочий цикл эффективен и дает максимум производительности, особенно обращая внимание на:

- работу основных узлов станка;

- режущую способность пилы;

- нормальное истечение СОЖ;

- оптимальные рабочие параметры для данного типа материала заготовки.

- Проверяйте, чтобы качество реза удовлетворяло всем требованиям, и конечный продукт не имел никаких дефектов механической обработки.

Требования к обслуживанию

- Все обычные и чрезвычайные меры обслуживания должны вестись при отключенном от электросети станке.

- Все запасные части должны соответствовать комплектации или быть аналогичными по характеристикам.

- Перед запуском станка и окончанием его обслуживания убедитесь, что все необходимые, используемые узлы и детали станка были заменены.

- Любое использование станка не в соответствии с инструкциями может создать опасность работы оператора.

Основные требования по уходу за станком

Ежедневно

Действия по ежедневному обслуживанию станка сводятся к следующему:

- Удаляйте со станка всю стружку (использовать сжатый воздух или нетканую ткань)

- Проверяйте уровень СОЖ и при необходимости пополняйте систему

- Очищайте и смазывайте трущиеся детали.

- Проверяйте износ (выработку) пилы и, если необходимо, замените её.

Еженедельно

- Очистить станок от всей стружки.

- Очистить тиски и смазать все соединённые и скользящие поверхности, предпочтительно смазкой хорошего качества.

- Проверьте уровень масла в редукторе; если необходимо, добавьте масло, открыв соответствующую заглушку.

- Проверьте механизм скольжения тисков; если ход тисков недостаточно мягок и плавен, отрегулируйте тиски.

Ежемесячно

- Проверяйте износ направляющих ленточной пилы.

- Проверяйте уровень масла в баке гидросистемы и при необходимости доливайте масло.

- Осушите гидросистему, очистите бак и насос. Залейте приблизительно 20 л чистого гидравлического масла, и включите систему для удаления воздушных пробок. После удаления пробок выключите систему.

- Вылейте СОЖ из бака; полностью очистите и промойте резервуар СОЖ, насос, фильтр электронасоса; залить приблизительно 80-100 л чистой СОЖ.

- Проверьте перпендикулярность резания относительно рабочей поверхности; если перпендикулярность нарушена, обратитесь в свой отдел технического обслуживания.

- Проверьте ортогональность полотна пилы по отношению к плечу выставленной заготовки; если необходима регулировка, также обратитесь в отдел технического обслуживания.

Уход за основными рабочими узлами

В процессе эксплуатации станка особое внимание следует уделять работе основных узлов, таких как редуктор.

Редуктор

Обслуживание редуктора включает его очистку, смазку и замену масла.

Техническое обслуживание станции насосной производить согласно руководству по эксплуатации.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Электрооборудование станка рассчитано на присоединение к сети трехфазного переменного тока 380В ~50Гц 16А. Предназначено для управления и обеспечения необходимого взаимодействия механизмов установки по заданному технологическому циклу. Работа обеспечивается схемой электрической принципиальной.

Первоначальный пуск

Произвести внешний осмотр всех элементов электрооборудования с целью выявления механических повреждений.

Проверить надежность подключения силовых и защитных проводов, а также заземления станины пульта управления, подсоединения их к цеховому заземляющему контуру.

Подключить электрооборудование станка к цеховой сети.

Проверить положение переключателей, действие блокирующих устройств, кнопок.

Во избежание поломки станка КАТЕГОРИЧЕСКИ запрещается изменять чередование фаз, установленное изготовителем после входного клеммного блока!

Убедившись в исправности, выключить вводной автомат и восстановить схему.

Указания по технике безопасности

Не допускается работать на станке при неисправных блокировках.

Обслуживание электрооборудования станка должно производиться электротехническим персоналом цеха, в соответствии с "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей" и данным «Руководством по эксплуатации».

Обслуживающий персонал обязан знать электросхему, устройство и работу станка.

При неисправном электрооборудовании рабочий должен остановить станок, отключить вводный автоматический выключатель и вызвать электрика.

Электрооборудование станка включает:

- Электродвигатель главного привода

- Электродвигатель гидростанции

- Насос подачи СОЖ

- Пульт управления

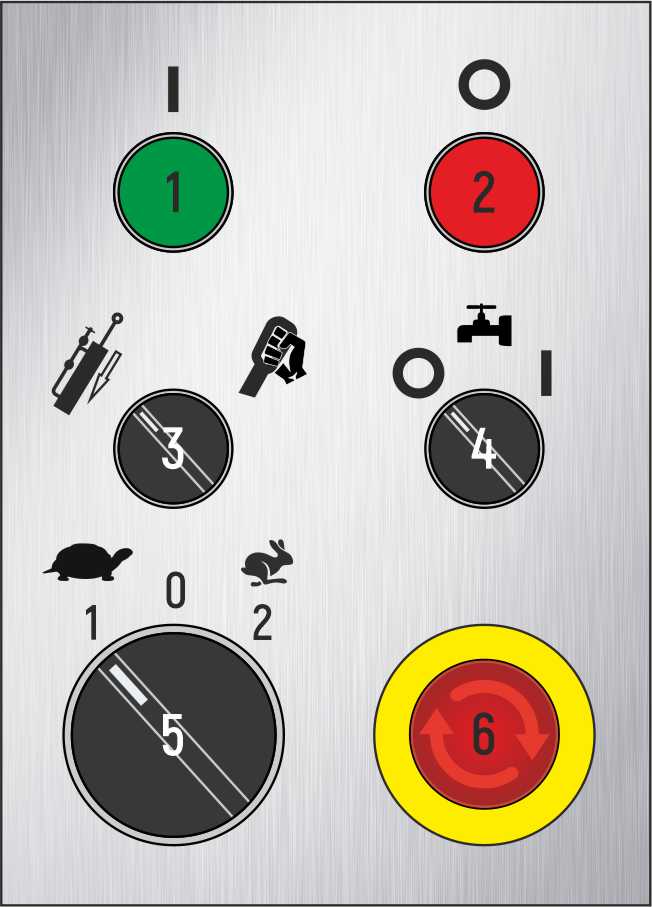

Перечень графических символов панели управления

| № | Назначение |

| 1 | Кнопка «Включение привода полотна» |

| 2 | Кнопка «Выключение привода полотна» |

| 3 | Переключатель режима «Гидравлической разгрузки» |

| 4 | Переключатель СОЖ |

| 5 | Переключатель «Скорость движения полотна» |

| 6 | Кнопка «Аварийный СТОП» |

Ленточнопильная горизонтальная пила модели ПСМ-200МП предназначена для резки металла посредством специальной металлический или биметалической ленты определенной толщины и длины (зависит от типа пилы, размеров и марки разрезаемого материала). Данная пила снабжена устройством гидравлической регулировки скорости подачи. Диаметр отрезки заготовки под углом 90° составляет 220 мм, поворот пильной рамы может осуществляться на 60° и 45°.

Стандартная комплектация ПСМ-200МП

- Станок в сборе.

- Биметаллическое ленточное полотно.

- Руководство по эксплуатации. Паспорт

- Декларация о соответствии требованиям ТР ТС

Дополнительные опции ПСМ-200МП |

Цена pуб с НДС 20% |

|---|---|

С этим товаром покупают

ПромСтройМаш является непосредственным производителем ПСМ-200МП Мы производим и продаём Станок ленточнопильный ПСМ-200МП во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. ПСМ-200МП нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить ПСМ-200МП вы можете непосредственно у нас или у наших дилеров. Диаметр отрезки заготовки

при 90° – 220 мм, поворот пильной рамы 60°/45°

при 90° – 220 мм, поворот пильной рамы 60°/45°