Вертикально-сверлильный станок 2С125МП

Артикул: PSMM050125

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Назначение вертикально-сверлильного станка 2С125МП

Станок вертикально-сверлильный с подъемным откидным столом модели 2С125МП предназначен для выполнения всех видов сверлильных работ: сверления, рассверливания, зенкерования, зенкования, развертывания.

Реверсирование электродвигателя главного движения позволяет производить на станках нарезание резьбы машинными метчиками.

Обработка производится быстрорежущим и твердосплавным инструментом в деталях из различных конструкционных материалов и из неметаллических материалов.

Станок используется для работы в условиях мелкосерийного и серийного производств, в ремонтных мастерских, цехах малых предприятий, при индивидуальной трудовой деятельности.

Вид климатического исполнения - УХЛ4 или ТЗ по ГОСТ 15150-69.

Вертикально-сверлильный станок 2М125МП производится в России на заводе «ПромСтройМаш» и поставляется во все регионы РФ и страны ближнего зарубежья.

Технические характеристики 2С125МП

| Макс. диаметр сверления в стали 45 ГОСТ 1050-88, мм | 25 |

| Диаметр нарезаемой резьбы, мм | 12 |

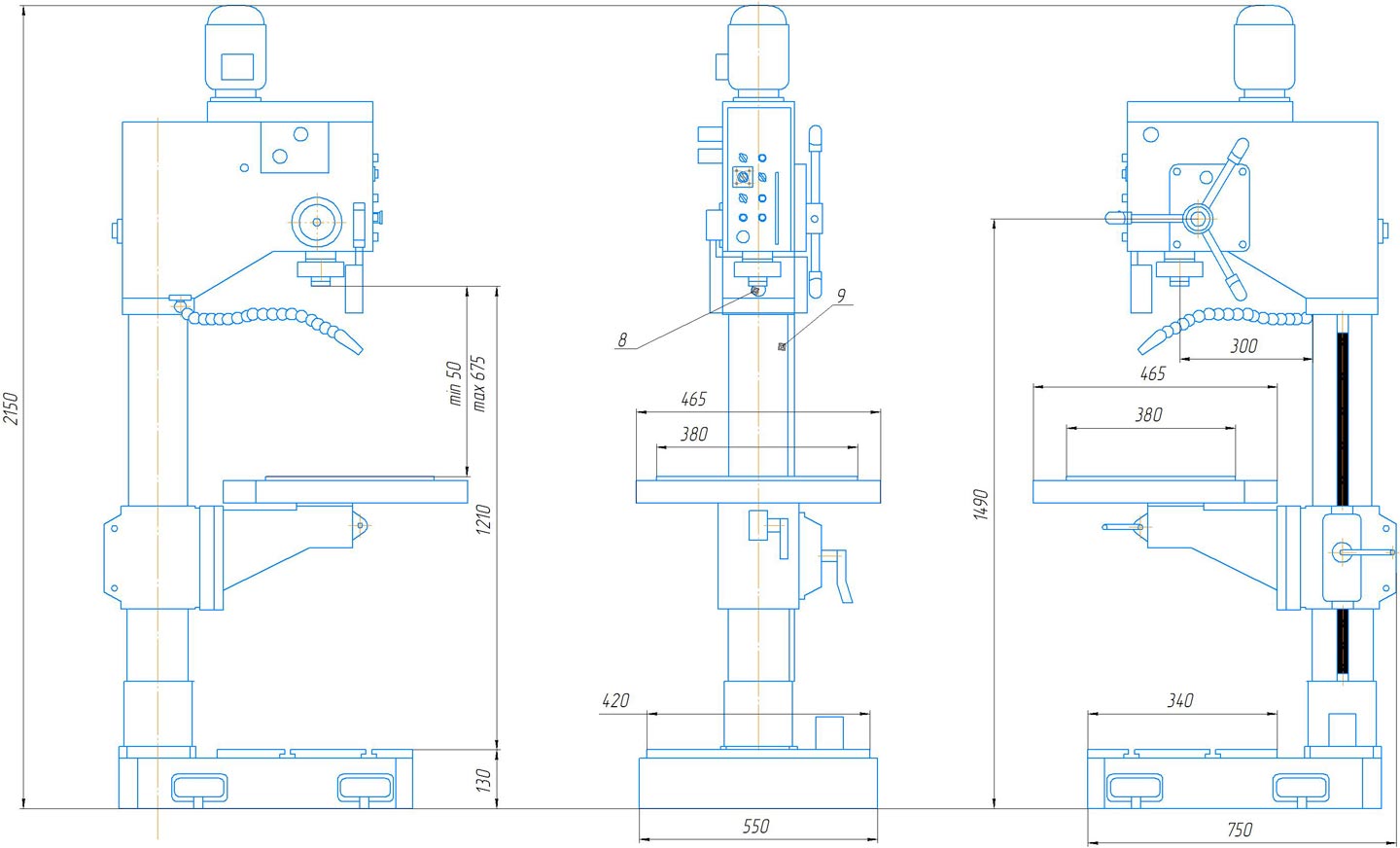

| Вылет шпинделя (расстояние от оси шпинделя до направляющей колонны), мм | 300 |

| Размер внутреннего конуса конца шпинделя по ГОСТ25557-82 | Морзе 4 |

| Цена деления лимба, мм | 1 |

| Наибольшее перемещение шпинделя, мм | 160 |

| Расстояние от торца шпинделя до рабочей поверхности стола/основания, мм | 680/1200 |

| Наибольший ход подъемного стола, мм | 670 |

| Размеры рабочей поверхности стола, мм | 450х450 |

| Количество Т-образных пазов стола | 2 |

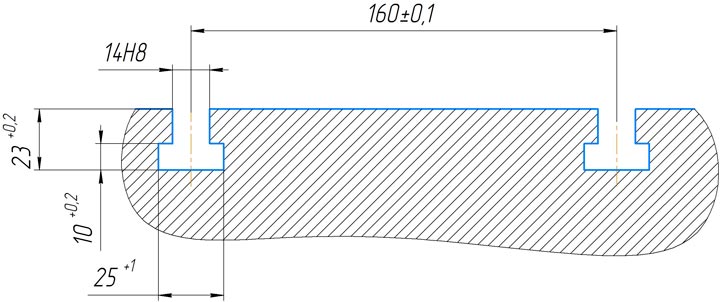

| Ширина Т-образных пазов стола, мм | 14Н8 |

| Размер рабочей поверхности основания,мм | 610х450 |

| Количество Т-образных пазов основания | 2 |

| Ширина Т-образных пазов основания, мм | 14Н12 |

| Число скоростей шпинделя | 12 |

| Пределы частот вращения шпинделя, мин-1: | 75…3200 |

| Пределы рабочих подач шпинделя, мм/об. | 0,06...0,18 |

| Число автоподач, шт. | 3 |

| Наибольшая масса заготовки на подьемном столе,кг | 100 |

| Напряжение питания, В | 380 |

| Двигатель главного привода | Двухскоростной |

| Мощность электродвигателя, кВт | 1,1 / 1,5 |

| Частота вращения, об/мин. | 1410 / 2730 |

| Мощность насоса СОЖ, кВт | 0,04 |

| Подача насоса СОЖ, л/мин | 12 |

| Габаритные размеры (не более), мм | 750х550х2150 |

| Масса, кг | 400 |

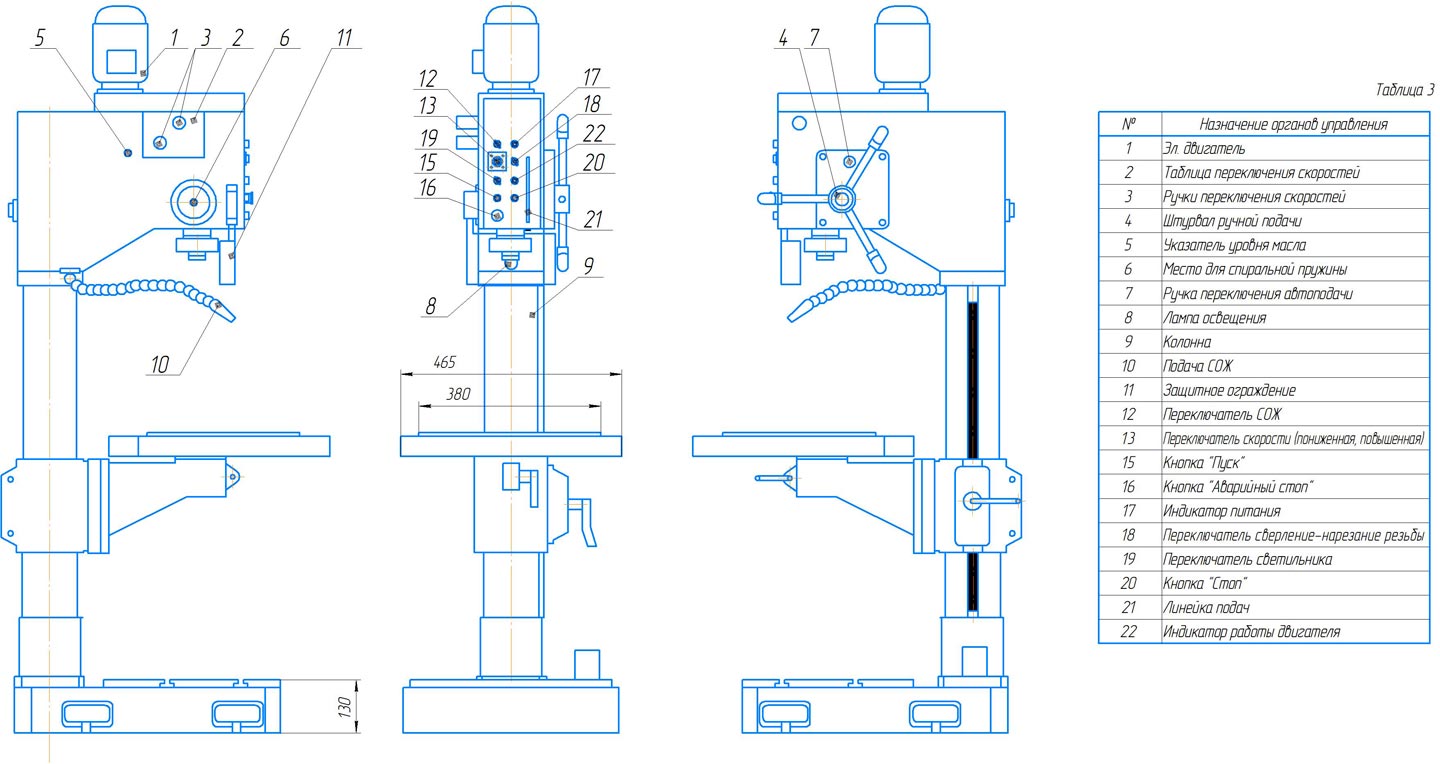

УСТРОЙСТВО И СОСТАВ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С125МП

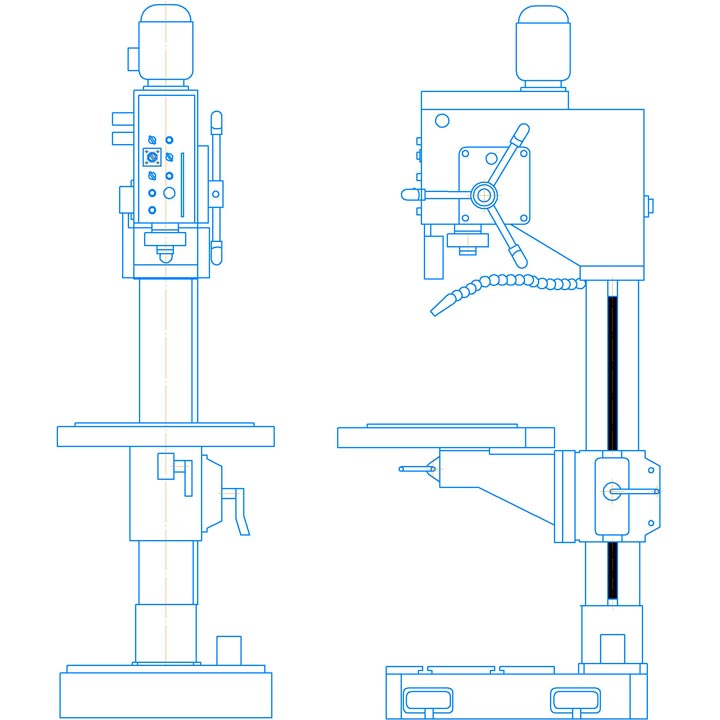

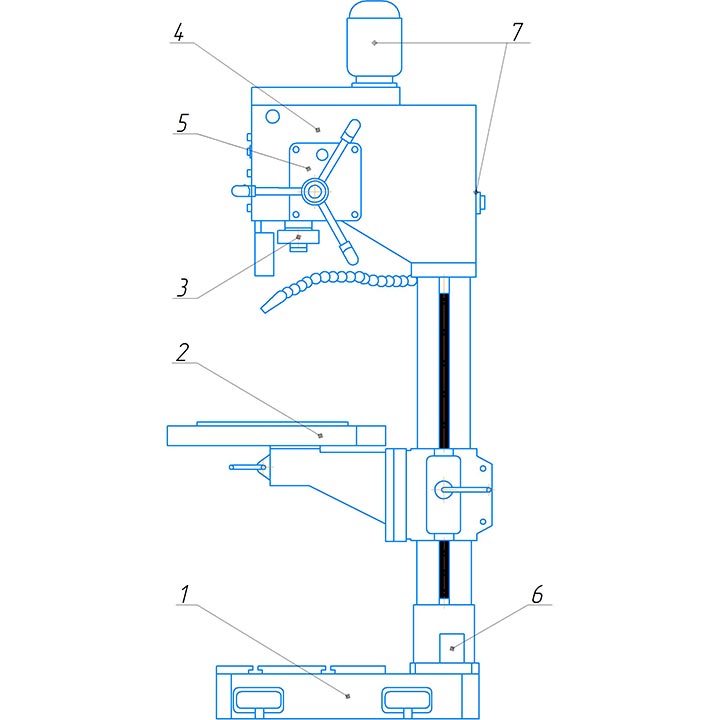

Рис. 1. Общий вид станка 2С125МП

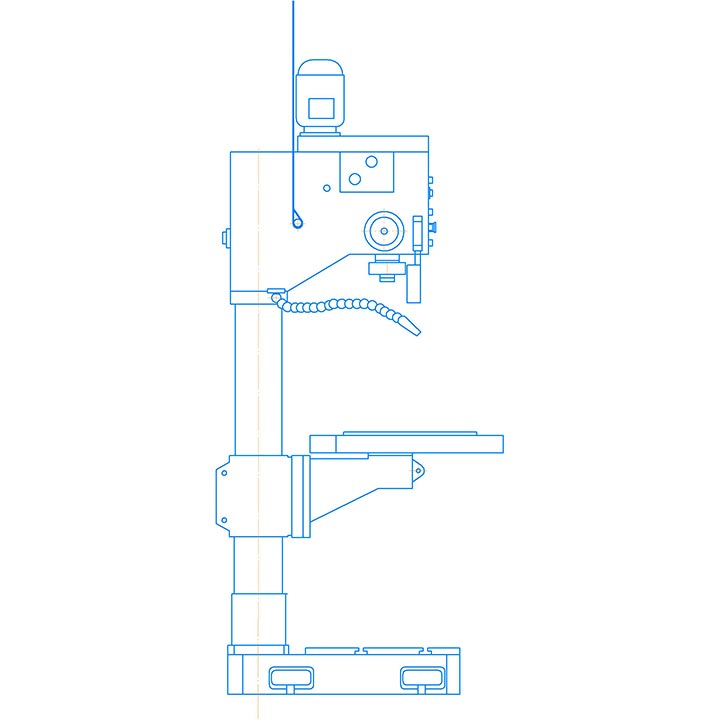

Габариты рабочего пространства

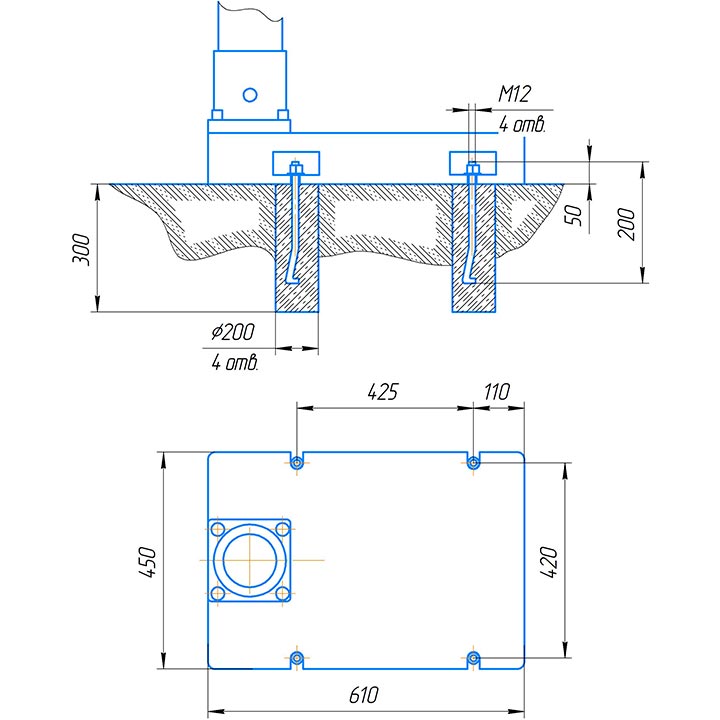

Рис. 2. Установочные и присоединительные размеры 2С125МП

Рис. 2.1. Эскиз Т-образных пазов 2С125МП

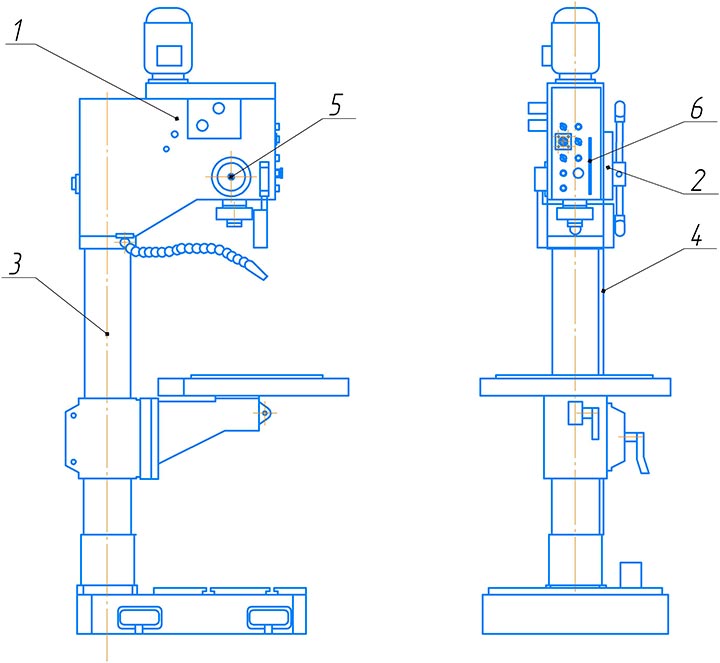

Устройство станка 2С125МП и его составных частей

Общий вид с расположением основных составных частей:

Рис. 3.1. Расположение составных частей 2С125МП

1. Основание; 2. Подъемный стол; 3. Шпиндель; 4. Сверлильная головка; 5. Коробка подач; 6. Система подачи СОЖ; 7. Электрооборудование.

1. Основание

Основание включает в себя круглую колонну. Круглая колонна представляет собой полую трубу, по которой вертикально перемещается и вращается вокруг нее прямоугольный стол. Сама колонна с помощью напрессованного снизу фланца устанавливается на обработанную плиту. Вертикальное перемещение стола на круглой колонне осуществляется червячно-peeчной передачей. Основание колонны являются резервуаром для СОЖ.

2. Стол

Предназначен для закрепления на нем обрабатываемых деталей или оснастки (тисы и пр.) Для этого стол имеет два т-образных паза, расположенных по диагонали стола.

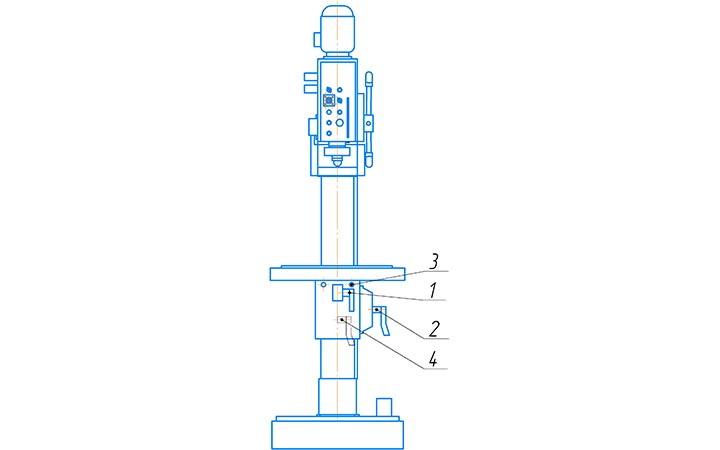

Для подъема или опускания стола необходимо ослабить крепления, удерживающие стол и с помощью рычага 4 (с тыльной части станка) приподнять или опустить стол (рис 3.2).

Для сверления заготовок под определенным углом, на станке предусмотрен наклон стола в диапазоне ±45º.Для наклона стола необходимо ослабить два винта 3 (рис. 3.2) повернуть стол на необходимый угол и зафиксировать винтами 3.

Для перемещения стола во круг своей ост, необходимо ослабить рычаг 1, повернуть стол на нужную величину.

Рис. 3.2. Стол 2С125МП

3. Шпиндель

Шпиндель установлен на радиальных и упорных подшипниках. Все подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Регулировка зазоров в подшипниках производится гайкой.

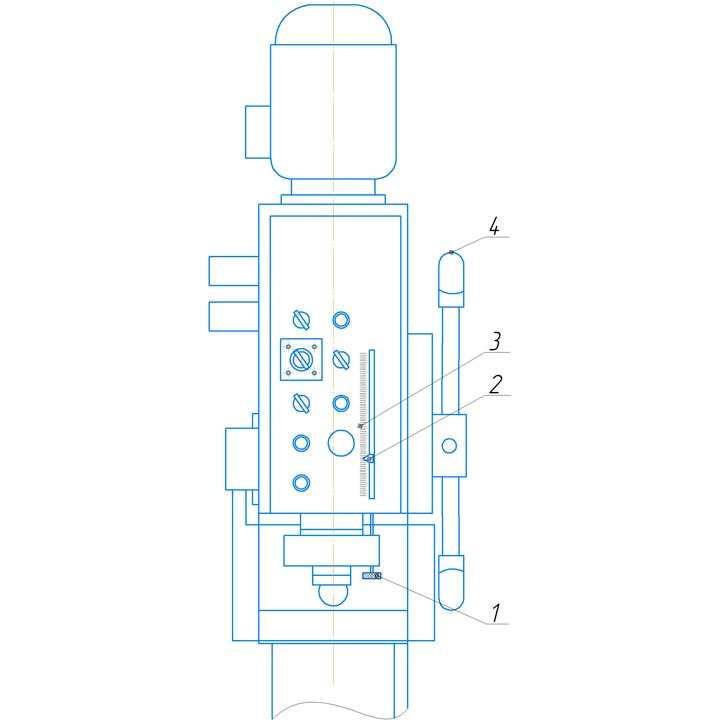

Перемещение шпинделя контролируется по указателю 2, настройка на определенную глубину сверления осуществляется перемещением указателя 1 по скалке с помощью винта (рис 3.3).

Механизм настройки глубины сверления

Для сверлильных станков 2С125МП настройка глубины сверления производится в ручную с помощью лимба.

Механизм настройки глубины сверления предназначен для выполнения следующих операций:

- отключения подачи;

- автоматического отключения подачи;

- задание определенной глубины резания;

- ограничение ручной подачи.

Рис. 3.3. Механизм настройки глубины сверления 2С125МП

Принцип работы механизма переключения подачи заключается в следующем (рис. 3.3): вращением маховика 1 выставляем указатель 2 на нужную глубину обработки (сверление, резьбонарезание, пр.), ориентируясь на шкалу 3. При включении автоподачи, нарезания резьбы или ручной подачи, при достижении заданной глубины обработки (указатель 2 совподет с точкой «0» на шкале 3), автоподача отключится и шпиндель под воздействием пружины вернется в исходное положение, при нарезании резьбы включится реверсивное вращение, при ручной подаче шпиндель прекратит движение.

4. Головка сверлильная

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой смонтирован шпиндель станка, механизм перемещения шпинделя, коробка скоростей, коробка подач.

Подача шпинделя осуществляется от коробки подач или вручную штурвалом 4 рис 4.

В верхней части корпуса сверлильной головки находится электродвигатель. Переключение скоростей и подач производится рукояткам вручную.

5. Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещение двух двойных блоков шестерен осуществляет две подачи шпинделя.

6. Насос подачи СОЖ

Предназначен для подачи СОЖ в зону резания, для охлаждения инструмента и детали, при обработке. Настройка напора и направление подачи СОЖ настраивается в ручную с помощью гибкой трубки.

В столе сделаны специальные сливные отверстия, через которые СОЖ по шлангу поступает в резервуар, который находится внутри основания.

Необходима регулярная промывка и очистка системы подачи СОЖ, кроме того, требуется регулярная замена СОЖ по фактическому состоянию или по инструкции к СОЖ.

Органы управления 2С125МП

Изображение станка с обозначением и перечнем основных органов управления приведено на рис. 4.

Рис. 4. Расположение органов управления 2С125МП

Порядок установки 2С125МП

Распаковка

При распаковке станка сначала снимают верхний щит упаковочного ящика, а затем боковые. Необходимо следить за тем, чтобы не повредить станок применяемым распаковочным инструментом.

Транспортирование

Транспортирование распакованного станка производится с помощью грузоподъемных механизмов соответствующей грузоподъемности, максимальная масса станка не более 500 кг.

Зачаливание производится за стальной прут диаметром не менее 40 мм, проходящий через специальные отверстия находящуюся внутри в верхней части колонны. При установке и опускании на фундамент станок не должен подвергаться сильным толчкам.

Рис.5. Схема транспортировки 2С125МП

Снятие антикоррозийных покрытий

После установки станок необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами или щитками, обработанные и необработанные поверхности станка. Очистка производится деревянной лопаточкой, а затем ветошью, смоченной бензином Б-70 ГОСТ 511-82. Затем, во избежание коррозии, все обработанные поверхности покрыть тонким слоем индустриального масла И-20А ГОСТ 20799-75. Применение для чистки станка металлических предметов или наждачной бумаги не допускается.

Монтаж

Установка и выверка станка на фундаменте являются одной из наиболее ответственных операций, от которых зависит правильность монтажа всего станка и, следовательно, точность выполняемых на нем работ.

Схема установки станка, габариты в плане и план фундамента представлены на рис.6.

Рис. 6. Схема установки станка 2С125МП

Станок устанавливается на фундаменте и, при необходимости, крепится к нему четырьмя болтами M12 по ГОСТ 24379.1-2012.

Точность работы станка зависит от правильности его установки. После установки на фундаменте, станок выверяется в продольном и поперечном направлениях с помощью уровня. Отклонение плоскости стола от горизонтального положения не должно превышать 0,04 мм на 1000 мм в обоих направлениях.

Система смазки 2С125МП

Описание работы системы смазки 2С125МП

Смазка станков обеспечивается следующими системами:

- набивкой

- разбрызгиванием

- смазка при помощи масленки

Станок поставляется без масла в коробке скоростей. Для заполнения коробки скоростей маслом, необходимо выполнить следующее:

Открутить верхнею заглушку, залить масло с помощью воронки до середины маслоуказателя. Не заливать масло выше уровня, т.к масло начнет выливаться из станка. Объем масла 4,5 литра.

Перед работой необходимо проверять уровень масла, работа с танка с уровнем масла ниже видимого минимума запрещена.

ВНИМАНИЕ! При отсутствии масла в контрольном глазке, немедленно остановите станок!

Смену масла рекомендуется производить первый раз после 10 дней работы, второй раз после 20 дней работы, а затем не реже 1 раза в месяца.

Карта смазки 2С125МП

Перечень элементов схемы электрической

|

№ |

Объект |

Материал |

Способ |

Периодичность |

Расход |

|

1 |

Коробка скоростей |

Масло И-20А |

Разбрызгивание |

Автоматически |

долив по уровню |

|

2 |

Коробка подач |

ЦИАТИМ-203 |

Индивидуально |

1 раз в смену |

0,2 кг |

|

3 |

Направляющая колонна |

0,01 кг |

|||

|

4 |

Рейка зубчатая |

0,01 кг |

|||

|

5 |

Вал пиноли |

Масло И-20А |

Шприцевание |

0,05 см3 |

|

|

6 |

Винт указателя, червяк коробки подачь |

ЦИАТИМ-203 |

Индивидуально |

0,01 кг |

Перечень применяемых смазочных материалов 2С125МП

Масло: Индустриальное И-20А ГОСТ 20799-75

Смазка: Консистентная ЦИАТИМ-203 ГОСТ 8773-73

Электрооборудование 2С125МП

Краткая характеристика электрооборудования 2С125МП

Электрооборудование состоит из двухскоростного электродвигателя М1, осуществляющего вращение приводного вала, вводного включателя SA1, осуществляющего включение/выключение станка, двух пускателей KM1 и КМ2, управляющих вращением двигателя по часовой стрелке или против часовой стрелки посредством конечного выключателя, кнопки SB3 "Стоп" и сигнальной лампы HL1.

|

Основные параметры |

Значение |

|

Род тока питающей сети Частота тока, ГЦ Напряжение, В |

переменный, трехфазный 50 380 |

|

Электродвигатель привода главного движения: Тип Номинальная мощность, кВт Номинальная частота вращения, мин—1 |

Двухскоростной АДМ80А4/2 1,1/1,5 1410/2730 |

|

Электронасос системы охлаждения: Мощность, кВт Подача, л/мин |

RY-СF20 0,04 12 |

Защита и блокировки 2С125МП

Защитные ограждения

Станок снабжен перемещаемым ограждением, закрывающим конец шпинделя, патрон и режущий инструмент на время вращения главного привода. При отводе ограждения от шпинделя блокируется питание цепей управления станком в отключенном состоянии. В механизме установлен блокирующий конечник защитного ограждения зоны резания и запрещающий вращение шпинделя на время отвода ограждения из зоны резания. Повторный "пуск" шпинделя возможен только при нажатии на пусковые кнопки при закрытом положении ограждения.

Степень защиты электрооборудования

Электрическая панель вмонтирована в нише колонны. Дверца ниши снабжена специальным замком и ключом. Корпус пульта управления имеет степень защиты IP44, ниша колонны имеет исполнение по степени защищенности IP43 по EN 60529.

Обслуживание электрооборудования 2С125МП

Перед началом обслуживания электрооборудования станка отключите его от питания. Электрооборудование должно содержаться в чистоте. Колебания напряжения в сети не должны выходить за пределы ±10% от номинала.

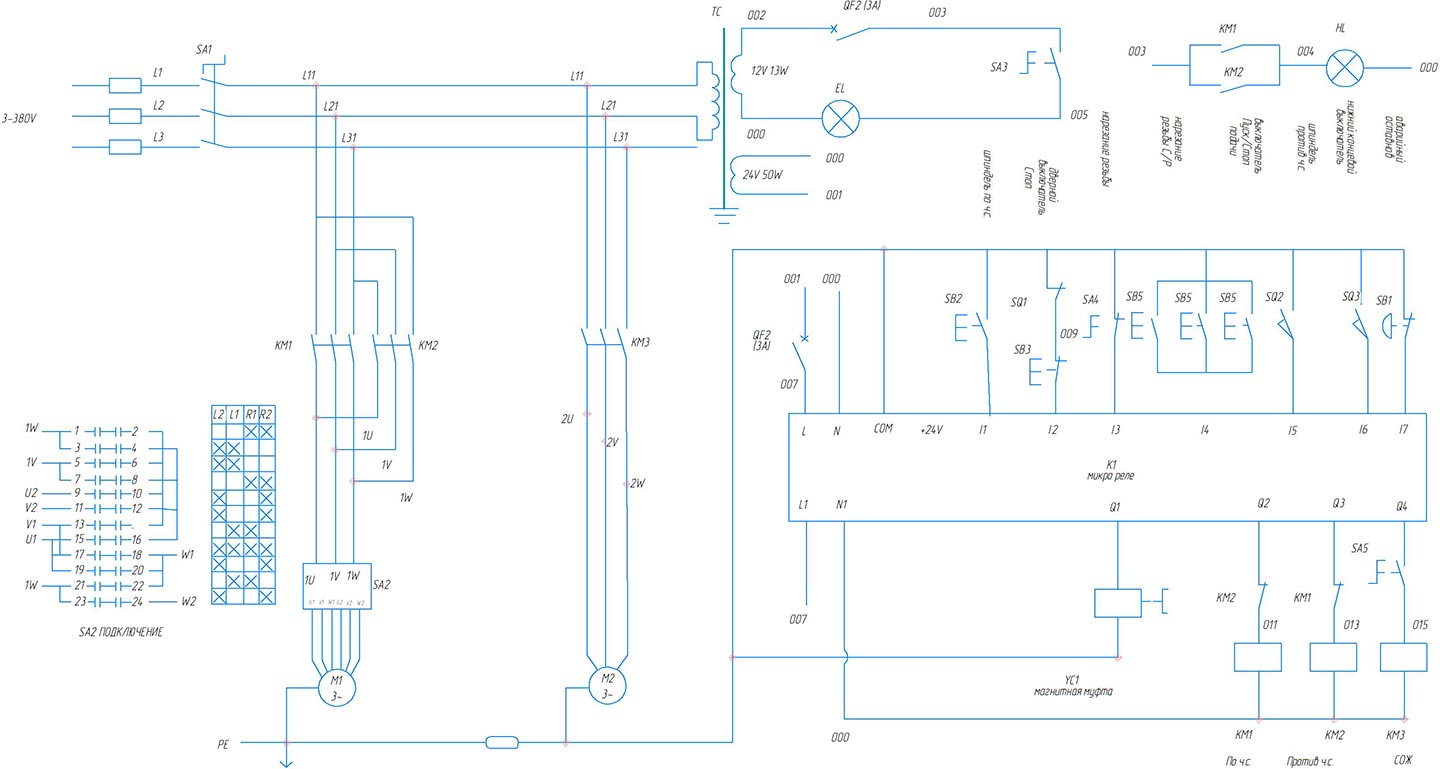

Схема электрическая 2С125МП

Рис. 8. Схема электрическая 2С125МП

Перечень элементов схемы электрической

|

Обозначение |

Наименование |

Кол-во |

|

QF2-QF2 |

Автоматический выключатель DZ47- 3С 1Р , |

2 |

|

KM1-KM3 |

Контактор 3TB41-22 Напряжение обмотки 24 В |

3 |

|

SA1 |

Главный выключатель JCH13-20/3 |

1 |

|

SA2 |

Переключатель LW26-20 |

1 |

|

SA3-SA5 |

Переключателя LA38-10X2/203 Черн. |

3 |

|

SB1 |

Грибковая кнопка LA38- 01MXS/203 Красный цвет |

1 |

|

SB2 |

Кнопка LA38-10/203 Зелен. |

1 |

|

SB3 |

Кнопка LA38-01/203 Красн. |

1 |

|

SB5 |

Кнопка подачи LAS1-A 5 A/250 В пер. тока |

3 |

|

SQ1 |

Выключатель крышки патрона LXW16-5/1C2 |

1 |

|

SQ2-SQ3 |

Верхний и нижний концевые выключатели LXW5-11N1/L |

2 |

|

TC |

Трансформатор JBK5-63 |

1 |

|

EL |

Рабочее освещение YZ 12 В, 3*1 Вт |

1 |

|

HL1 |

Индикатор питания XDJ2(J) 24 В пер. тока |

1 |

|

HL2 |

Индикатор работы двигателя XDJ2(J) 24 В пер. тока |

1 |

|

M1 |

Главный двигатель АДМ 80А4/2, 1.1/1,5 кВт, 1410/2730 об/мин |

1 |

|

M2 |

Насос охлаждения RY-СF20 40Вт, 12 л/мин 2800 об/мин |

1 |

|

K1 |

Микрореле WJ1-7/4F |

1 |

|

YC1 |

Электромагнитная муфта OLYO-10A Y |

1 |

Назначение элементов схемы электрической 2С125МП

Включение станка в работу

После подключения к сети трехфазного напряжения включить SA1, на панели управления загорится сигнальная лампа HL1, нажимая кнопку SB2 осуществляется привод вала, загорается индикатор HL2. Остановка вращения осуществляется кнопкой “стоп” SB3.

Выбор направления и скорости вращения шпинделя

Для выбора числа оборотов двигателя и направления вращения шпинделя необходимо перевести переключатель SA2 в одно из четырех положений.

Освещение зоны резания

Для включения местного освещения необходимо перевести переключатель SA3 в правое положение.

Нарезание резьбы

Для перехода в режим нарезания резьбы необходимо перевести переключатель SA4 в правое положение. Если переключатель SА4 находится в левом положении, то выполняется операция сверления.

Насос подачи СОЖ

При повороте выключателя SА5 вправо, включается насос СОЖ и работает одновременно с вращением шпинделя. Когда шпиндель останавливается, насос также останавливается.

Кнопка "Аварийной остановки"

В случае возникновения необходимости аварийной остановки при работе нажмите кнопку «аварийной остановки» SB1, что приведёт к отключению подачи электроэнергии на контакторы KM1, КМ2 - и станок полностью остановится. После устранения неисправности сбросьте кнопку, после этого запустите станок повторно.

Подготовка к первоначальному пуску 2С125МП

1. Перед пуском станка необходимо залить масло в резервуар сверлильной головки в количестве 4,5 л.

Затем надо заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению электрооборудования станка.

2. Выполнить указания, относящиеся к пуску и изложенные в разделе "Система смазки", а также в приложении к руководству "Электрооборудование станка".

3. Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка.

4. После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя, опробовать включение всех скоростей, начиная с самых малых.

5. Если при переключении скоростей шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно провернуть зубчатые колеса при помощи вращения шпинделя вручную.

ВНИМАНИЕ! ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ШПИНДЕЛЯ НА ХОДУ ЗАПРЕЩАЕТСЯ!

6. Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

Порядок работы на станке 2С125МП

Наладка

Наладка станка на работу заключается в установке стола в необходимое для работы положение, в его зажиме, в установке необходимых частот вращения шпинделя.

Установка и крепление инструмента

Качество инструмента и оправок во многом определяет спокойную работу станка, точность и чистоту обработки.

Для удаления инструмента из шпинделя, выполнить следующие операции:

- Немного опустить шпиндель с барабанов и ввести упорную планку из паза.

- Поднять шпиндель до упора, при этом придерживать инструмент рукой во избежание его падения на стол.

Существует еще способ для выбивки инструмента, необходимо опустить пиноль, совместить паз шпинделя с пазом пиноли и клином выбить инструмент.

Установка и крепление заготовки

Крепление заготовки (оснастки) на станке, влияет на качество обработки и безопасность.

Перед работой убедится в надежности крепления оснастки, заготовки. Запрещено обрабатывать детали «навесу».

Изменение оборотов и подачи шпинделя

Для смены оборотов шпинделя необходимо остановить станок, с помощью рукояток выставить нужную скорость включить станок.

Ручная подача

Для осуществления операции сверления, зенкования и других работ, необходимо вращать рукоятку штурвала на необходимое расстояние, до полного выполнения нужной операции. Затем вернуть ее в исходное положение.

Включение автоматической подачи

Для включения авто подачи необходимо выполнить следующие действия:

- выключить двигатель

- переключить станок в режим сверления (на панели управления)

- установить требуемую глубину сверления

- установить нужную подачу и скорость вращения шпинделя

- включить двигатель

При опускании штурвала вниз, нажать кнопку на торце рычага штурвала, при этом включится муфта и шпиндель перемещается автоматически. При необходимости прервать ход автоподачи, необходимо повторно нажать на кнопку на торце рычага штурвала.

По достижении автоподачи заданной глубины, она автоматически выключится.

Защитный экран

Станок оснащен защитным устройством. Перед включением станка необходимо установить защитное устройство сверла в рабочее положение, в противном случае станок не запустится, при открытии защитного устройства во время работы станка станок остановится.

Меры безопасности при эксплуатации 2С125МП

Общие положения

Безопасность труда на станке обеспечивается его изготовлением в соответствии с требованиями ГОСТ 12.2.009 и ГОСТ 12.2.049.

К установке, наладке, эксплуатации, техническому обслуживанию и ремонту допускается персонал, имеющий соответствующую квалификацию и прошедший обучение работы на станке. Необходимо иметь документальное подтверждение квалификации персонала.

Владелец или его уполномоченный представитель несет ответственность за обучение неопытного персонала и необходимую подготовку квалифицированного персонала правилам безопасной эксплуатации и обслуживания станка.

Обучающий персонал должен работать на станке только под наблюдением опытного лица, уполномоченного на проведение обучения.

При необходимости ООО МП "ПромСтройМаш" может провести обучение персонала работе на станке.

- Персонал, допущенный в установленном на предприятии порядке к работе на станке, а также к его наладке и ремонту, обязан:

- получить инструктаж по технике безопасности в соответствии с заводскими инструкциями, разработанными на основании руководства по эксплуатации и типовых инструкций по охране труда;

- ознакомиться с общими правилами эксплуатации и ремонта станка и указаниями по безопасности труда, которые содержатся в настоящем руководстве, руководстве по эксплуатации электрооборудования и в эксплуатационной документации, прилагаемой к комплектующим изделиям, входящим в состав станка.

- Заметив нарушение инструкции другим рабочим, предупредить его о необходимости соблюдения требований по технике безопасности.

- Нельзя работать на неисправном и не имеющем необходимых ограждений станке. Не производить ремонт и переделку станка самостоятельно.

- Не разрешать уборщику убирать у станка во время его работы.

- Запрещается работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников.

- Надежно и жестко закреплять обрабатываемую деталь.

- Масса и габаритные размеры обрабатываемой детали должны соответствовать паспортным данным станка.

- Каждый рабочий обязан:

- требовать проведения инструктажа по технике безопасности до начала работы;

- требовать, чтобы печатная инструкция о мерах безопасности при работе на данном станке находилась на рабочем месте.

Требования безопасности перед началом работы

- Обязательно пользоваться полагающейся спецодеждой, спецобувью и индивидуальными защитными средствами (защитные очки).

- Привести в порядок рабочую одежду: застегнуть или подвязать обшлага рукавов, надеть головной убор; женщины должны убрать волосы под косынку, повязанную без свисающих концов.

- Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью.

- При обнаружении возможной опасности предупредить товарищей и немедленно сообщить администрации.

- Проверить, хорошо ли убраны станок и рабочее место, выявить неполадки в работе станка и принять меры по их устранению.

- Содержать в чистоте рабочее место в течение всего рабочего дня и не загромождать его деталями, заготовками, металлическими отходами, мусором и т. п.

- Если пол скользкий (облит маслом, эмульсией), потребовать, чтобы его посыпали опилками, или сделать это самому.

- Отрегулировать местное освещение станка так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза. Протереть арматуру и светильник. Пользоваться местным освещением напряжением выше 36 В запрещается.

- О неисправности станка немедленно заявить мастеру. До устранения неисправности к работе не приступать.

- Приготовить крючок для удаления стружки, ключи и другой необходимый инструмент. Не применять крючок с ручкой в виде петли.

- Проверить наличие и исправность;

- ограждений зубчатых колес, приводных ремней, валиков, приводов и пр., а также токоведущих частей электрической аппаратуры (пускателей, рубильников, трансформаторов, кнопок);

- заземляющих устройств;

- режущего, измерительного, крепежного инструмента и приспособлений и разложить их в удобном для пользования порядке.

- Проверить на холостом ходу станка:

- исправность органов управления;

- нет ли заеданий или излишней слабины в движущихся частях станка.

- Разложить инструмент и приспособления в удобном для пользования порядке.

- Пользоваться режущим инструментом, имеющим правильную заточку. Применение неисправного инструмента и приспособлений запрещается.

- Запрещается охлаждать режущий инструмент мокрыми тряпками или щетками.

- Для транспортирования станка стол опускается в нижнее положение и жестко закрепляется на колонне.

Требования безопасности во время работы

- При всяком перерыве в подаче электроэнергии немедленно выключить электрооборудование станка.

- Если на металлических частях станка обнаружено напряжение (ощущение тока), электродвигатель работает на две фазы (гудит), заземляющий провод оборван, остановить станок и немедленно доложить мастеру о неисправности электрооборудования

- О всяком несчастном случае немедленно поставить в известность мастера, руководство и обратиться в медицинский пункт.

- Не допускать на свое рабочее место лиц, не имеющих отношения к порученной работе. Без разрешения мастера не доверять свой работающий станок другому рабочему.

- Не опираться на станок во время его работы и не позволять делать это другим.

- Сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры, не отвлекать других.

- Строго выполнять все правила безопасности.

- Не принимать пищу у станка.

- Не оставлять свою одежду на рабочем месте.

- Работать только исправным инструментом и приспособлениями и применять их строго по назначению.

- Устанавливать и снимать режущий инструмент только после полного останова станка.

- Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка.

- Не удалять стружку от станка непосредственно руками и инструментом, пользоваться для этого специальными крючками и щетками-сметками.

Категорически запрещается

- работать на станке при обнаружении неисправностей

- производить ремонтные работы под напряжением. При ремонте станок должен быть отключен от сети.

- работать при отсутствии заземления

Техническое обслуживание 2С125МП

Общие сведения

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания машины в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники

- прошедшие обучение эксплуатации оборудования.

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

ТО – 1 – ежедневное; ТО – 2 – ежемесячное; ТО – 3 – ежегодное;

Работы, предусмотренные ТО–1 – ТО–3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы ножниц, выполнять в соответствие с ГОСТ 18322-76

СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ!

ВНИМАНИЕ!

В процессе эксплуатации машины, начиная с ее пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

Отсутствие эксплуатационного журнала, а также невыполнение требований, относящихся к порядку, содержанию и периодичности технического обслуживания, является грубым нарушением, правил эксплуатации. Отсутствие смазочного материала в узлах оборудования, указанных в карте смазки является основанием для прекращения гарантийных обязательств.

При загрузке машины более чем в одну смену, сократить периоды смазки кратно количеству рабочих смен (две смены- в два раза; три смены- в три раза), кроме узлов, которые смазываются ежесменно.

Работы, предусмотренные ТО – 1 и ТО – 3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР».

При проведении различных ТО необходимо строго соблюдать указания по мерам безопасности.

ТО – 1 (проводится ежедневно)

Перед началом работы проверить и убедиться в исправности всех узлов машины и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести внеплановую смазку узла)

- Произвести смазку всех точек машины согласно схеме смазки в соответствии с указанной периодичностью.

- Проверить работу сигнальных ламп.

- Проверить надежность и сохранность заземления машины.

- Провести проверку затяжки болтовых и гаечных соединений.

- Визуальный осмотр всех узлов станка

В случае выявления неисправностей (не затянутые элементы, повреждение механизмов, повреждение внешнего вида, пр.) эксплуатация оборудования запрещена, до выявления причины и полного устранения неисправности.

По окончанию работ, необходимо тщательно убрать все рабочие узлы станка, близлежащею территорию (в радиусе 1 метр).

ТО – 2 (проводится один раз в месяц)

- Проверить и при необходимости подтянуть крепления всех узлов машины, защитных кожухов, а также гайки фундаментных болтов.

- Проверить характеристики машины (на точность по ГОСТ 15961—80).

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание станка, протянуть все детали электрошкафа.

ТО – 3 (проводится один раз в год)

- Проверить характеристики машины (на точность по ГОСТ 15961—80), при необходимости регулировать.

2.Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

3.Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

Стандартная комплектация 2С125МП

- Станок в сборе;

- Система подачи СОЖ;

- Автоматический реверс для нарезания резьбы;

- Патрон сверлильный В16;

- Дорн MК-4/B16;

- Освещение рабочей зоны;

- Руководство по эксплуатации;

- Технический паспорт;

- Декларация соответствия требованиям ТР ТС

Дополнительные опции 2С125МП

- Комплект сверл

- Тиски станочные

ПромСтройМаш является непосредственным производителем 2С125МП Мы производим и продаём Вертикально-сверлильный станок 2С125МП во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. 2С125МП нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить 2С125МП вы можете непосредственно у нас или у наших дилеров. Диаметр 25мм, Вылет шпинделя 300мм