Радиально-сверлильный станок 2А554МП

Артикул: PSMM051045

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Назначение радиально-сверлильного станка 2А554МП

Станок радиально-сверлильный 2А554МП предназначен для широкого применения в промышленности.

Благодаря своей универсальности станок находит применение везде, где требуется обработка отверстий - от ремонтного цеха до крупносерийного производства.

Станок позволяет производить сверление в сплошном материале, рассверливание, зенкерование, развертывание, подрезку торцов, нарезку резьбы метчиками и другие схожие операции.

Применение специального инструмента и различного рода приспособлений значительно расширяет технологические возможности станка, повышает производительность станка. При оснащении станка соответствующей оснасткой на станке можно выполнять многие операции, выполняемы на расточных станках.

Вид климатического исполнения УХЛ4 и 04 по ГОСТ 15150-69

Радиально-сверлильный станок 2А554МП производится в России на заводе «ПромСтройМаш» и поставляется во все регионы РФ и страны ближнего зарубежья.

Технические характеристики 2А554МП

| Максимальный диаметр сверления, мм | 50 |

| Конус шпинделя | МК5 |

| Количество скоростей вращения шпинделя | 25 |

| Частота вращения шпинделя, об/мин | 2000 |

| Количество подач шпинделя | 16 |

| Подачи шпинделя на оборот, мм/об | 0,04-3,2 |

| Крутящий момент шпинделя, нм | 520 |

| Расстояние от оси шпинделя до направляющих колонны (вылет), мм | 360-1600 |

| Расстояние от торца шпинделя до рабочей поверхности плиты, мм | 310-1230 |

| Осевое перемещение шпинделя, мм | 315 |

| Перемещение головки по рукаву, мм | 1270 |

| Перемещение рукава по колонне, мм | 585 |

| Вращение рукава вокруг колонны, грд | 360° |

| Размер рабочей поверхности плиты, мм | 1550х820 |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 |

| Мощность главного двигателя, кВт | 4 |

| Суммарная мощность установленных электродвигателей, кВт | 6.34 |

| Габариты (ДхШхВ), мм | 2500х1080х2850 |

| Масса, кг | 3700 |

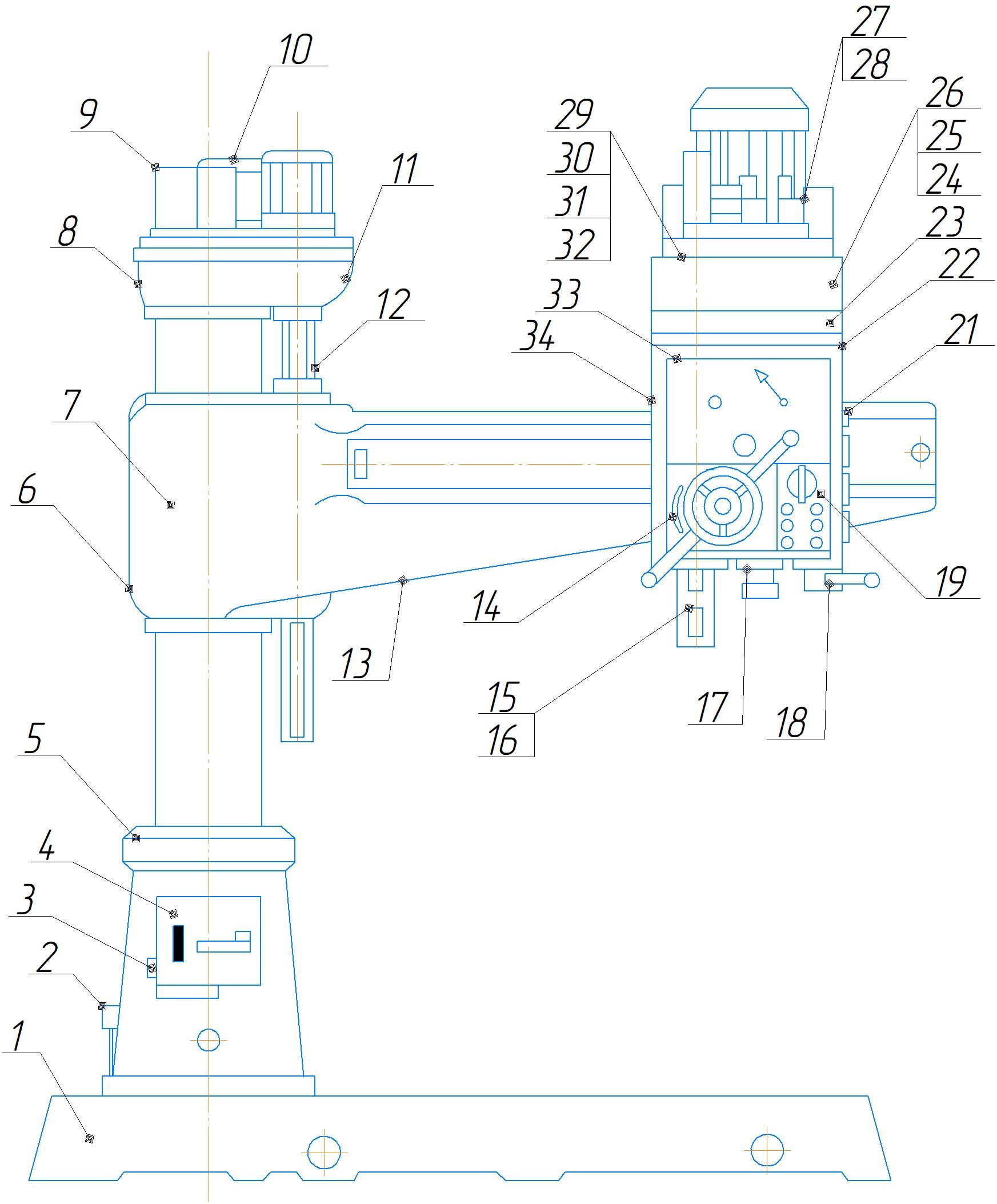

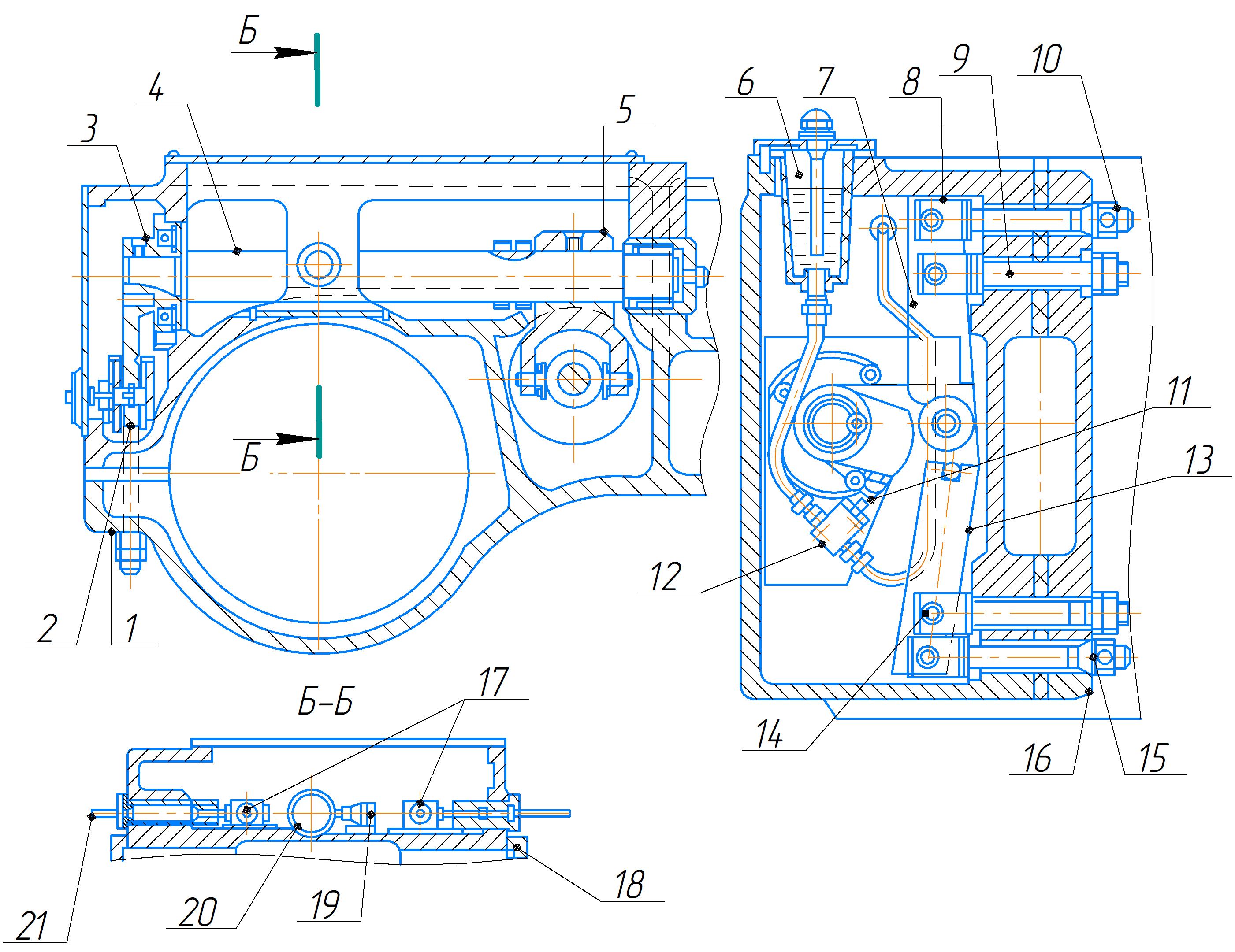

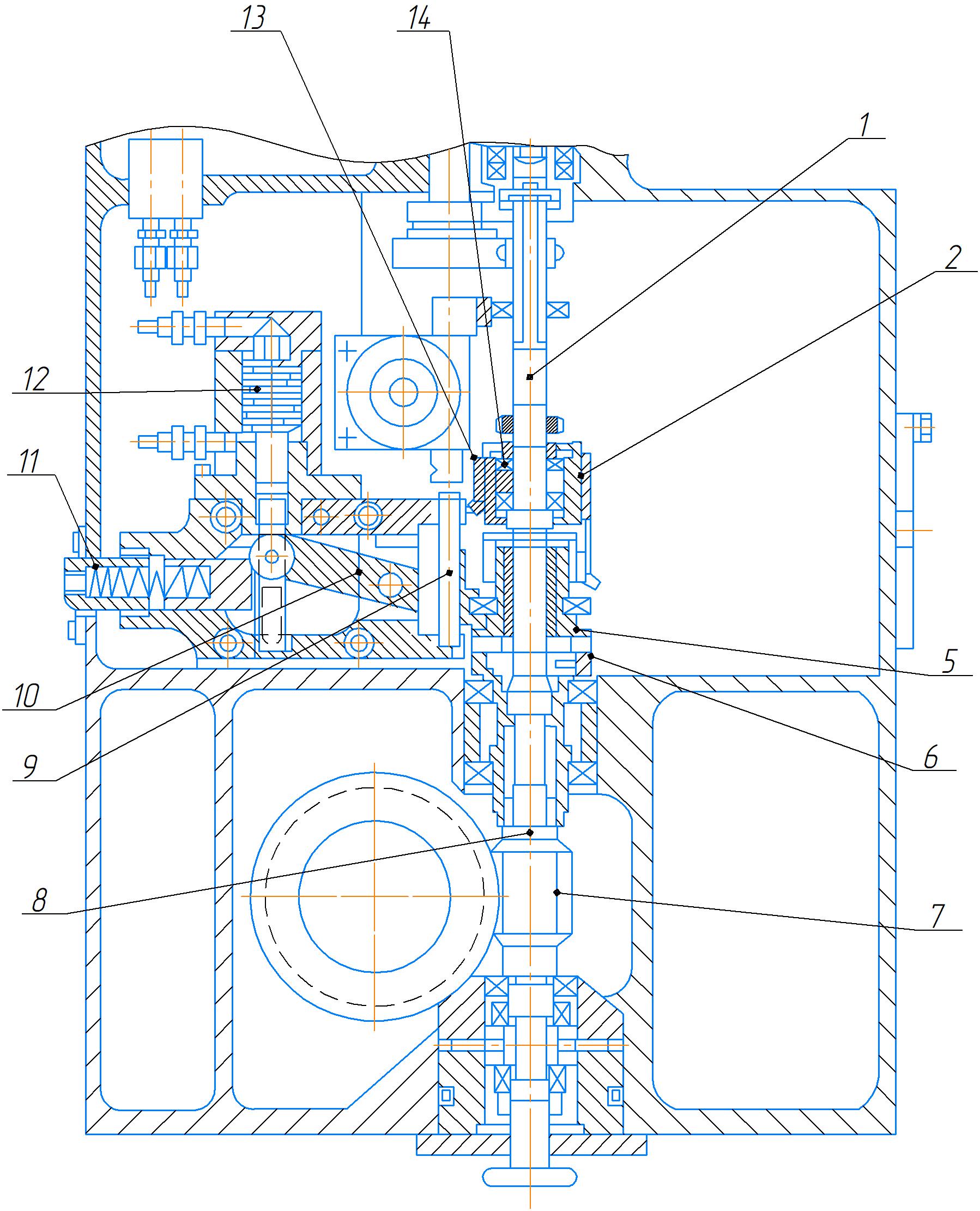

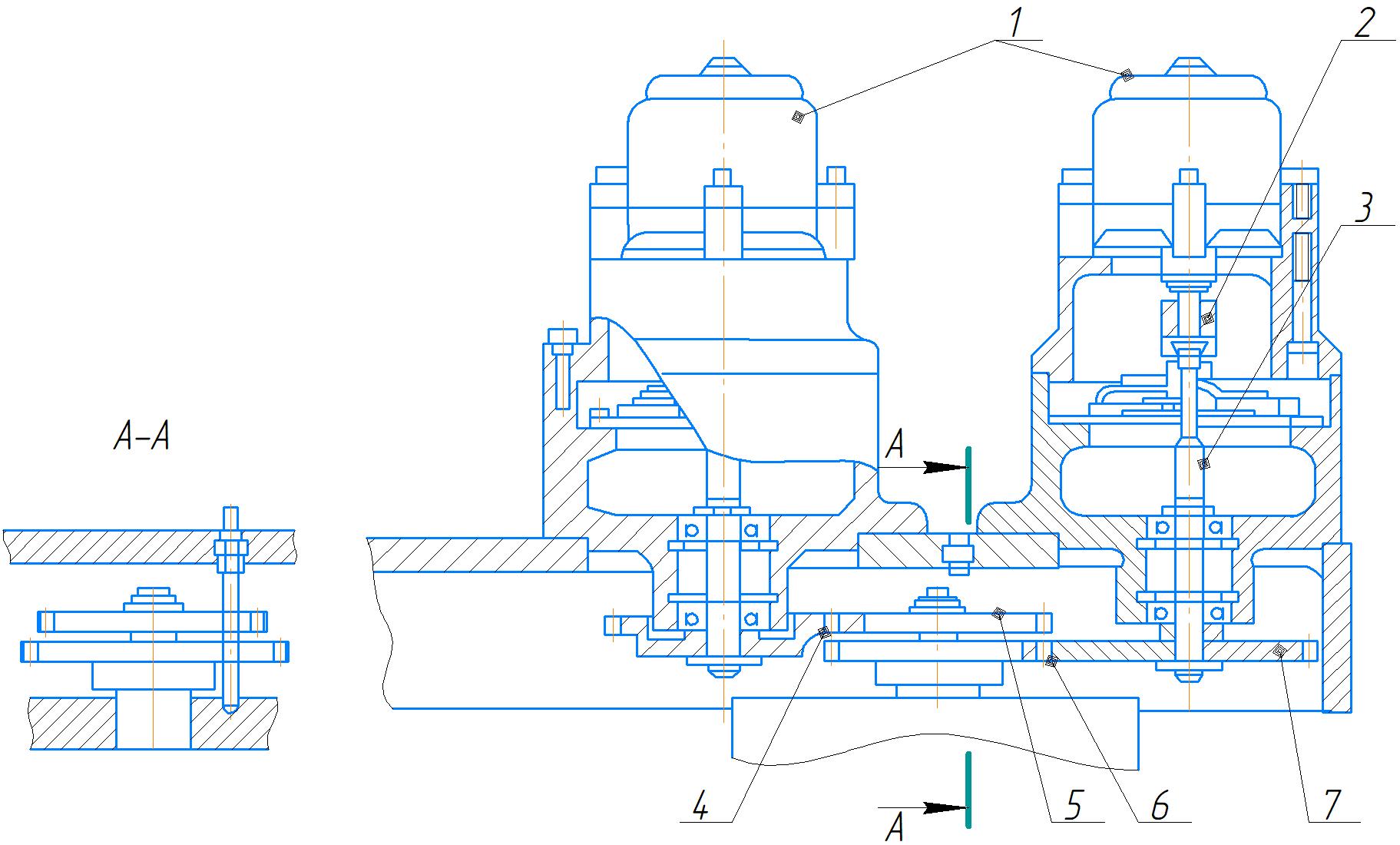

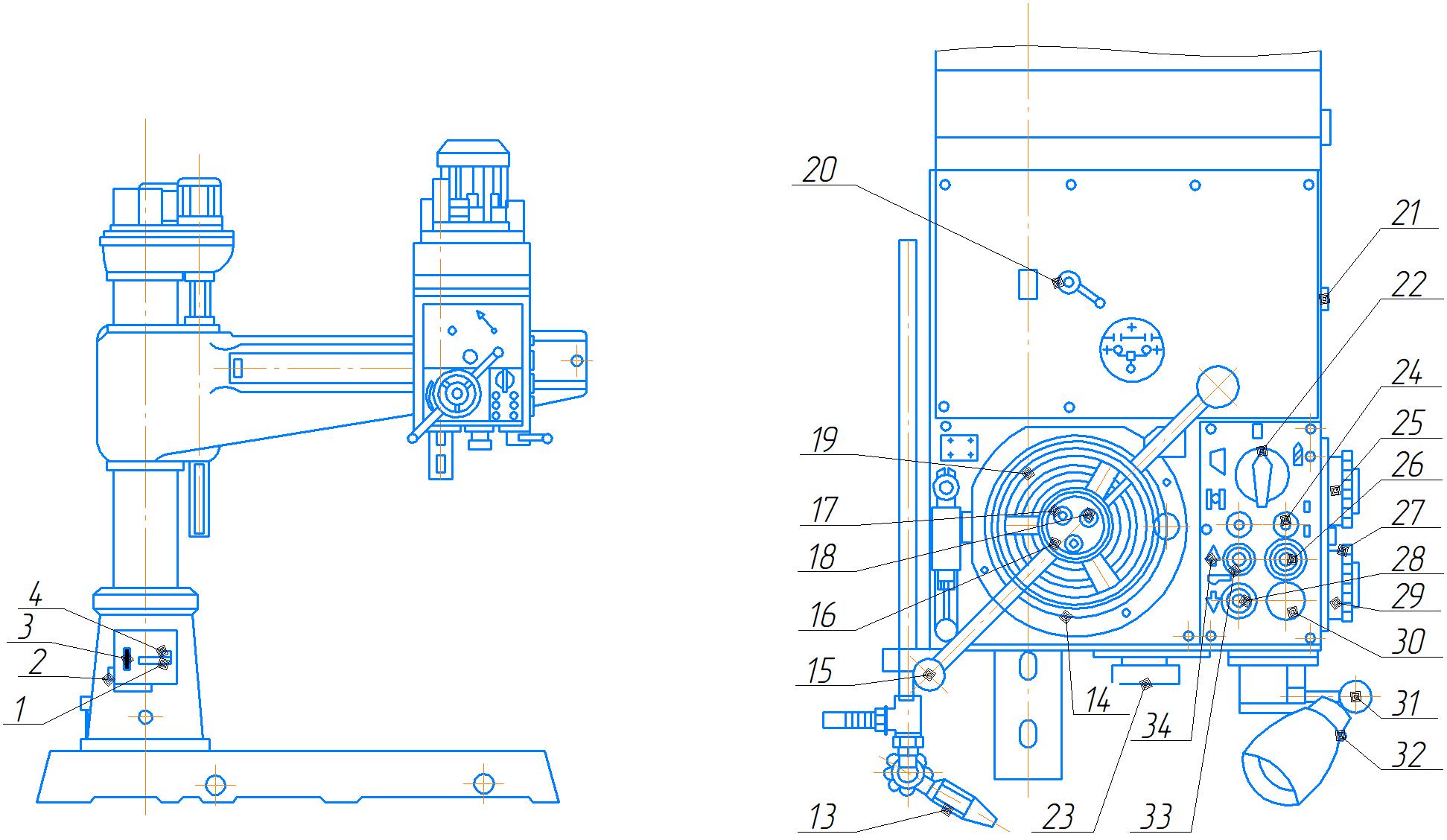

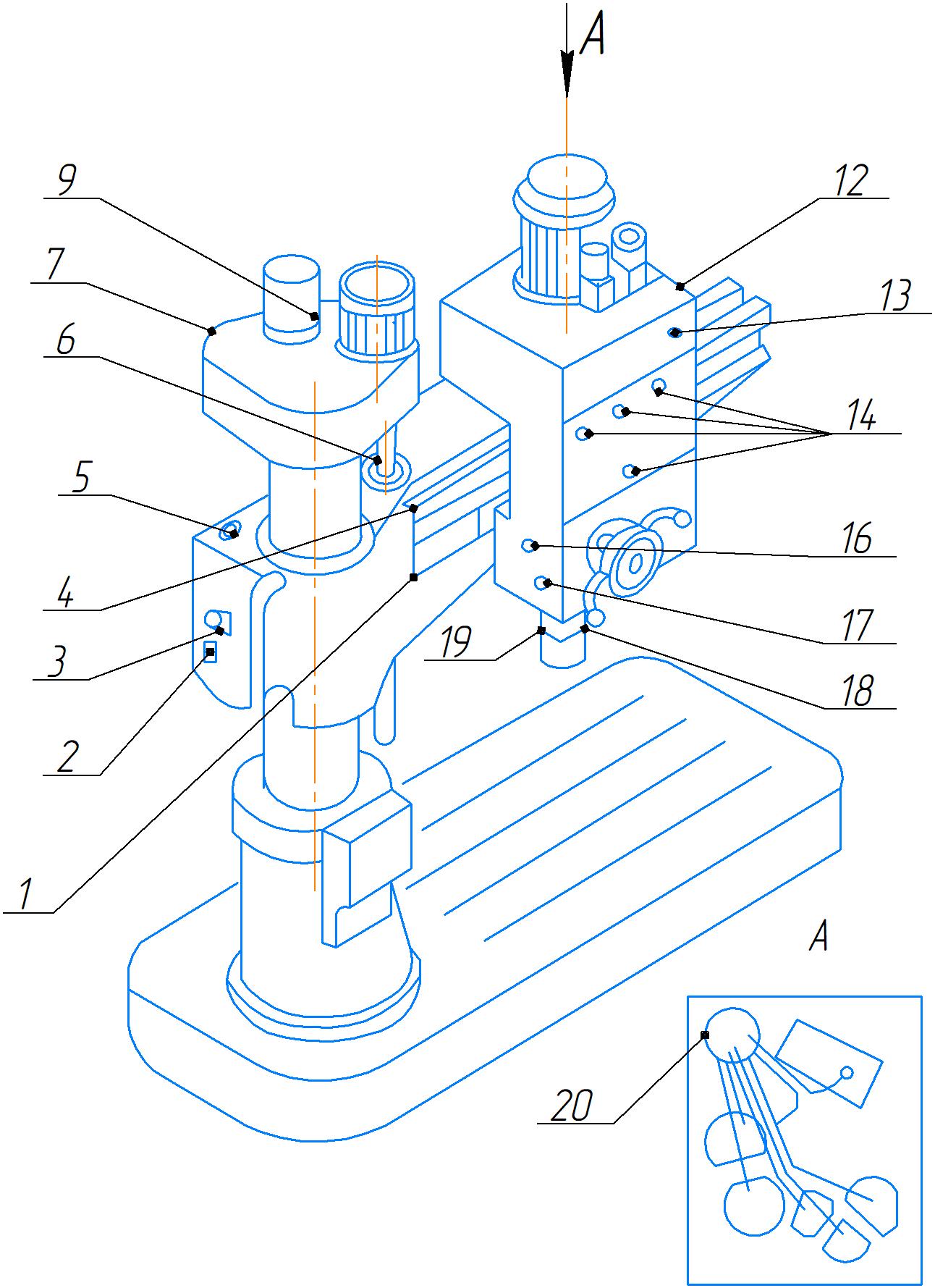

УСТРОЙСТВО СТАНКА 2А554МП И ЕГО СОСТАВНЫХ ЧАСТЕЙ

СОСТАВ СТАНКА

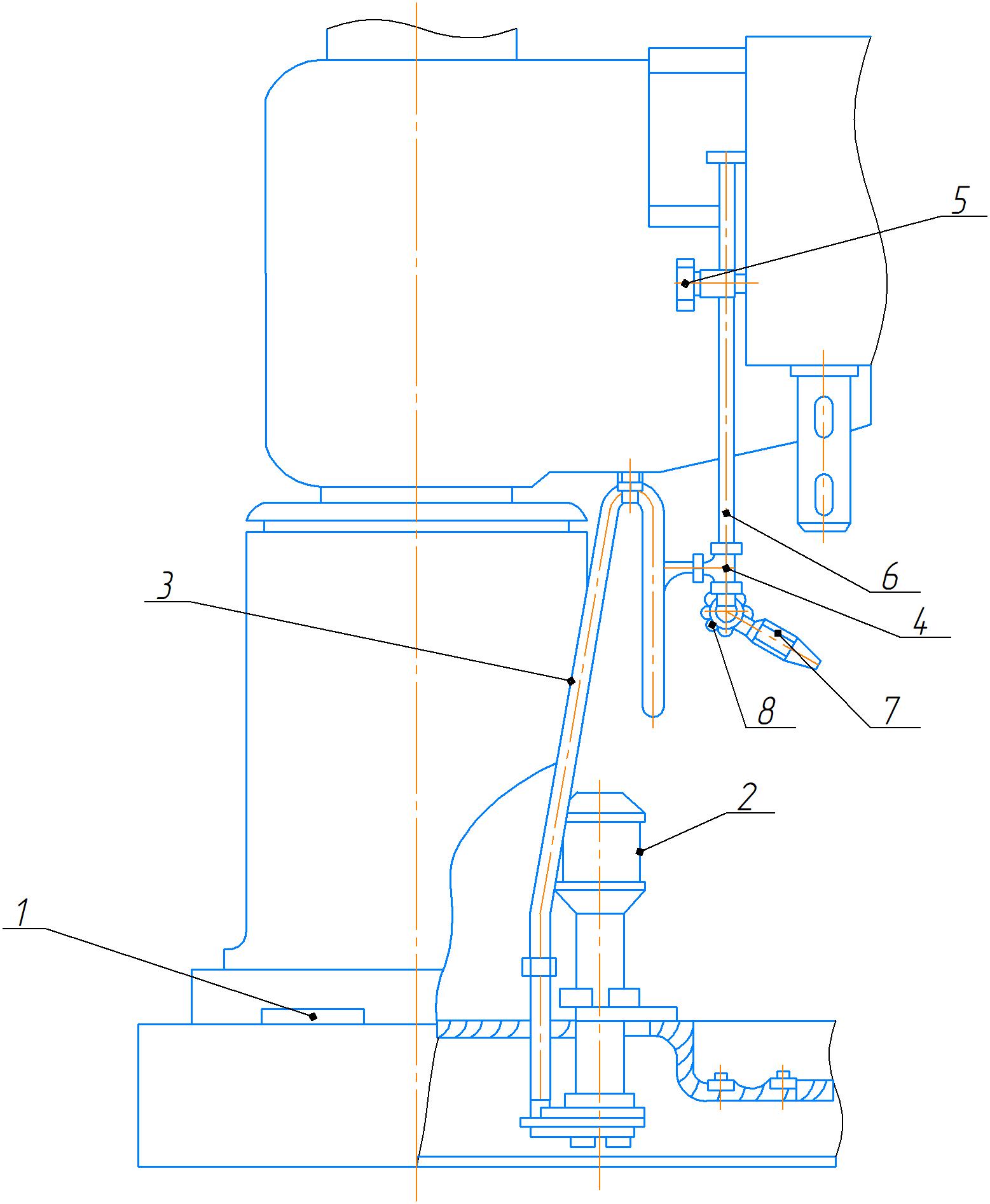

Общий вид с обозначением составных частей станка:

|

№ |

Наименование |

|

1 |

Плита |

|

2 |

Агрегат охлаждения |

|

3 |

Заземление станка |

|

4 |

Электрооборудование колонны |

|

5 |

Цоколь, колонна |

|

6 |

Зажим рукава |

|

7 |

Рукав |

|

8 |

Гидрозажим |

|

9 |

Токосъемник |

|

10 |

Гидростанция |

|

11 |

Редуктор |

|

12 |

Механизм подъема |

|

13 |

Электрооборудование рукава |

|

14 |

Механизм ручного |

|

15 |

Устройство штурвальное |

|

16 |

Шпиндель |

|

17 |

Механизм подач |

|

18 |

Рукоятка управления |

|

19 |

Электрооборудование головки |

|

21 |

Противовес |

|

22 |

Зажим головки |

|

23 |

Установка насосная |

|

24 |

Смазка |

|

25 |

Гидрокоммуникация |

|

26 |

Цилиндр главный |

|

27 |

Привод гидропреселектора |

|

28 |

Гидропреселектор |

|

29 |

Муфта фрикционная |

|

30 |

Коробка скоростей |

|

31 |

Коробка подач |

|

32 |

Коробка подач |

|

33 |

Головка сверлильная |

|

34 |

Гидропанель |

Описание основных узлов станка 2А554

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токопроводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в виде отдельного силового агрегата и состоит из коробки скоростей и подач, механизмов подачи и ускоренного отвода шпинделя, шпинделя с противовесом и других узлов. Она перемещается по направляющим рукава вручную. -В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и закреплена насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станком сосредоточены на сверлильной головке. На панели цоколя размещены только кнопки вводного выключателя, подключающего станок к внешней электросети, и выключателя управления насосом охлаждения. Для освещения рабочей доны в нижней части сверлильной головки установлена электроарматура.

Электроаппаратура смонтирована в нише, выполненной с обратной стороны рукава.

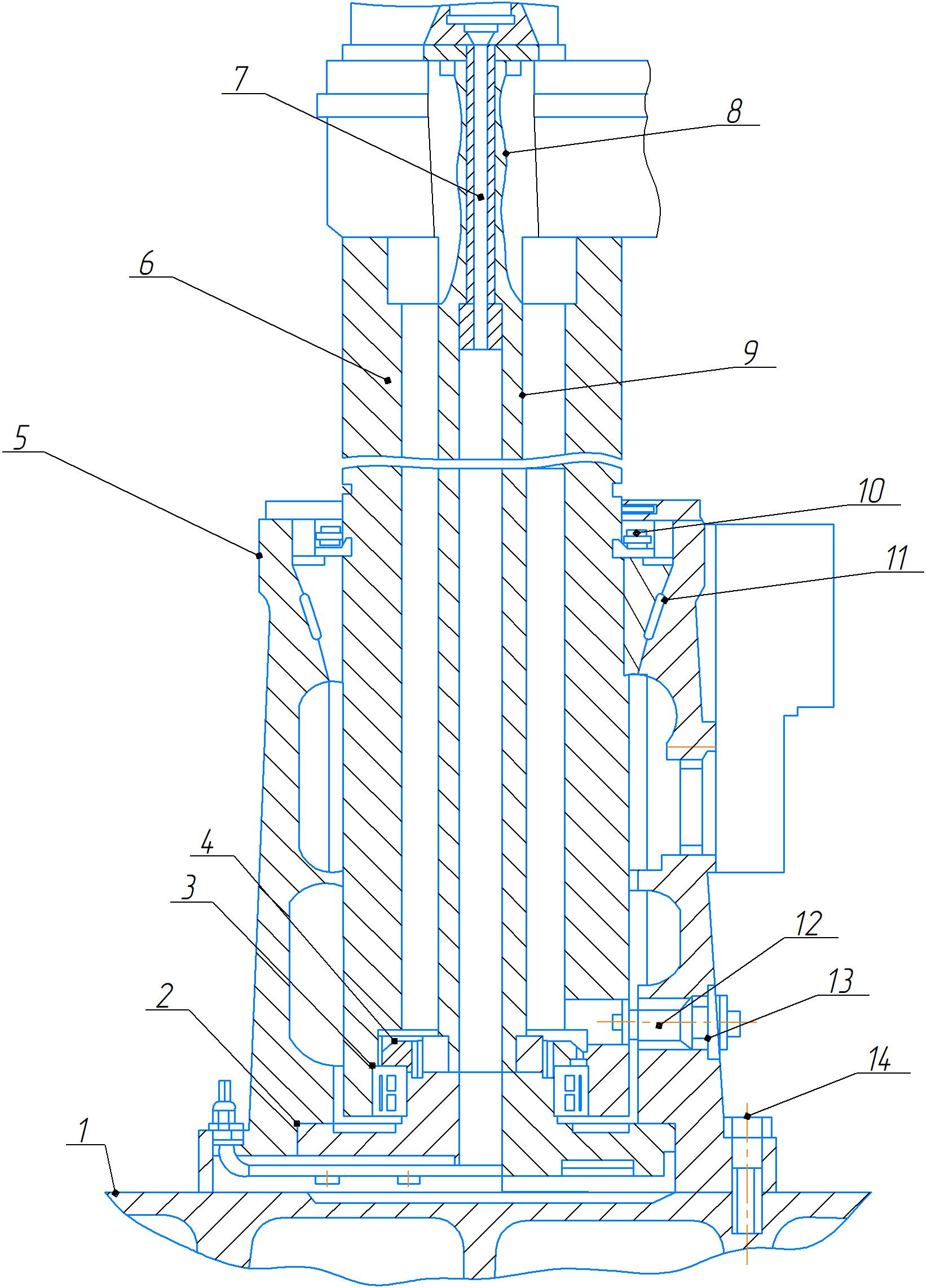

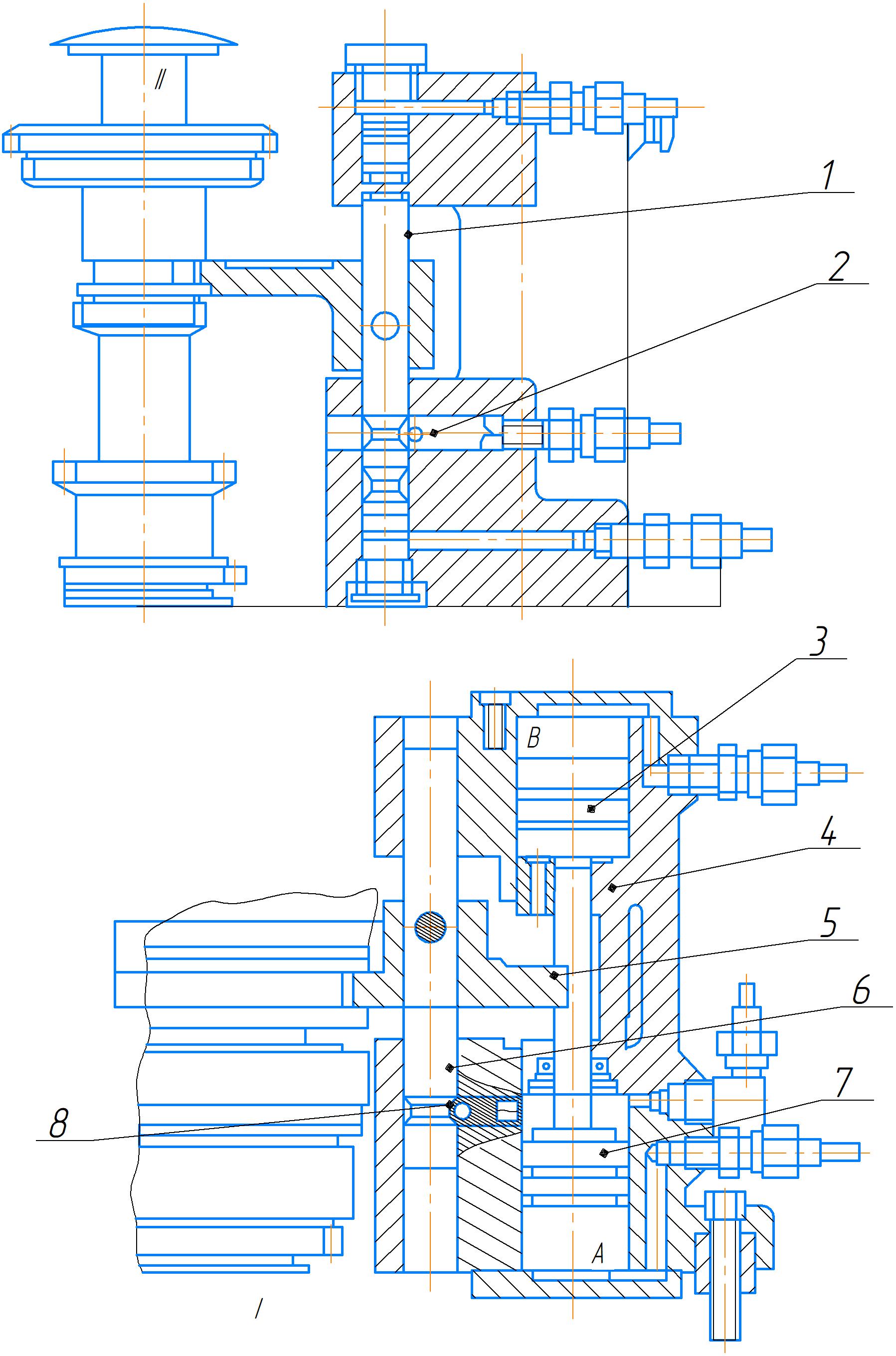

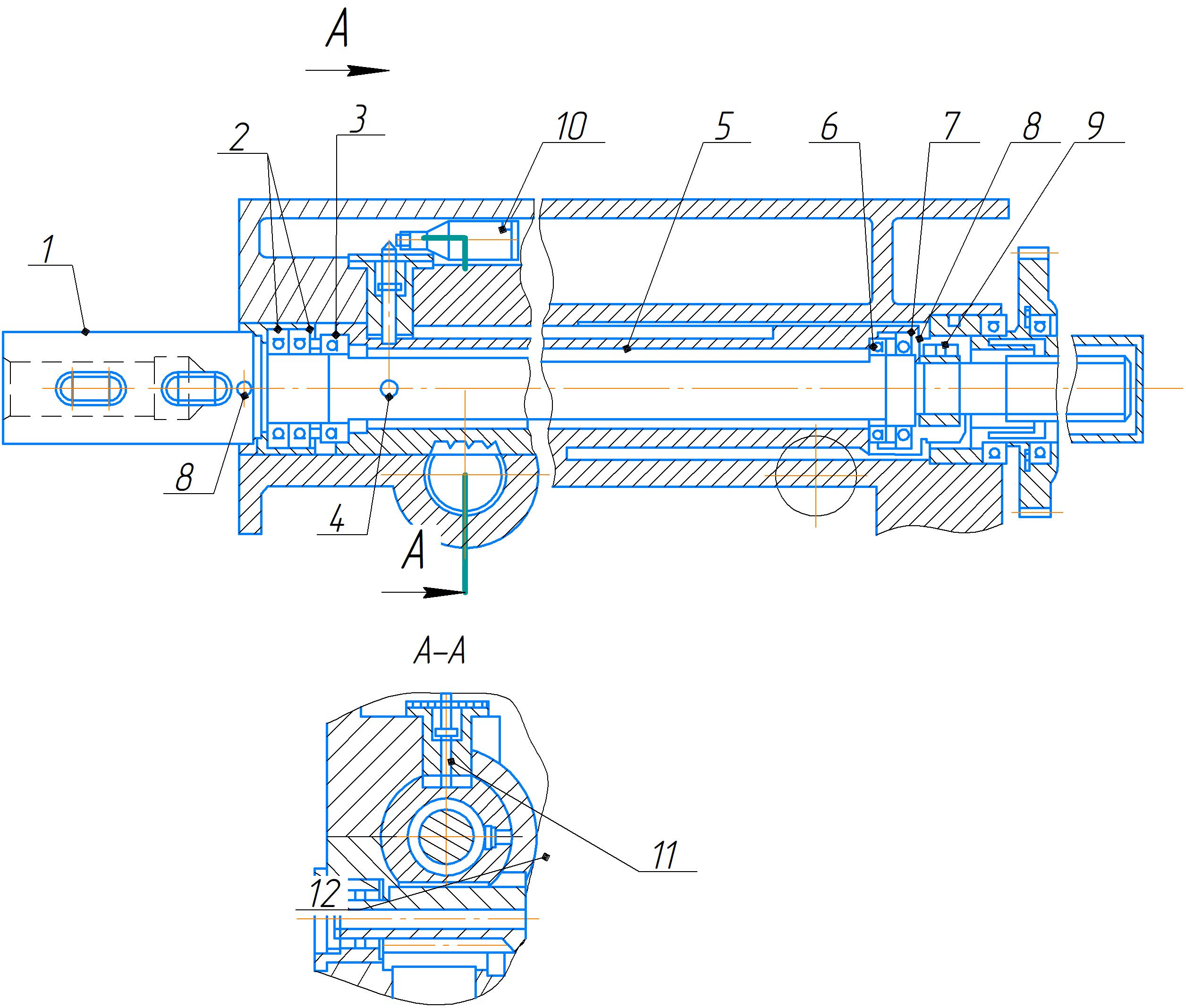

ПЛИТА, ЦОКОЛЬ, КОЛОННА

Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными и поперечными ребрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных приспособлений.

На плите неподвижно укреплен болтами 14 цоколь 5, в котором на роликовых подшипниках 3 и 10 установлена колонна 6. Эта наиболее нагруженная деталь станка выполнена из стальной трубы и имеет закаленную, чисто обработанную рабочую поверхность, по которой перемещается рукав. Подшипник 10 не имеет внутреннего кольца, беговая дорожка для роликов выполнена непосредственно на колонне.

Подшипник 3 смонтирован на конической шейке фланца 2 и затягивается гайкой 4.

Конусное кольцо 11 прочно насажено на трубу и предназначено для зажима колонны. При затягивании винтовой пары 8 механизма зажима (описание см. ниже) конусное кольцо вместе с колонной перемещается вертикально вниз относительно стойки 9 и плотно прижимается к конусному гнезду цоколя. В результате происходит зажим колонны и предотвращается ее поворот.

Стойка 9 прочно соединена с цоколем 5 с помощью фланца 2. В верхней части к стойке 9 приварен стержень 7, который проходит внутри винтовой пары 8 механизма зажима и соединяется с ним гайкой, Таким образом, стойка 9 со стержнем 7 соединяет узел механизма зажима колонны с цоколем и воспринимает массу поворотных частей станка при освобождении (колонна 6 с конусным кольцом II приподнимается относительно цоколя), а при зажиме - воспринимает продольное усилие, развиваемое механизмом зажима.

Перед транспортировкой станка в цоколь вворачивается стопорный болт 12, который конусным концом входит в отверстие колонны и предотвращает случайный поворот подвижных частей станка относительно плиты.

После установки станка болт 12 удаляется, отверстие закрывается крышкой 13.

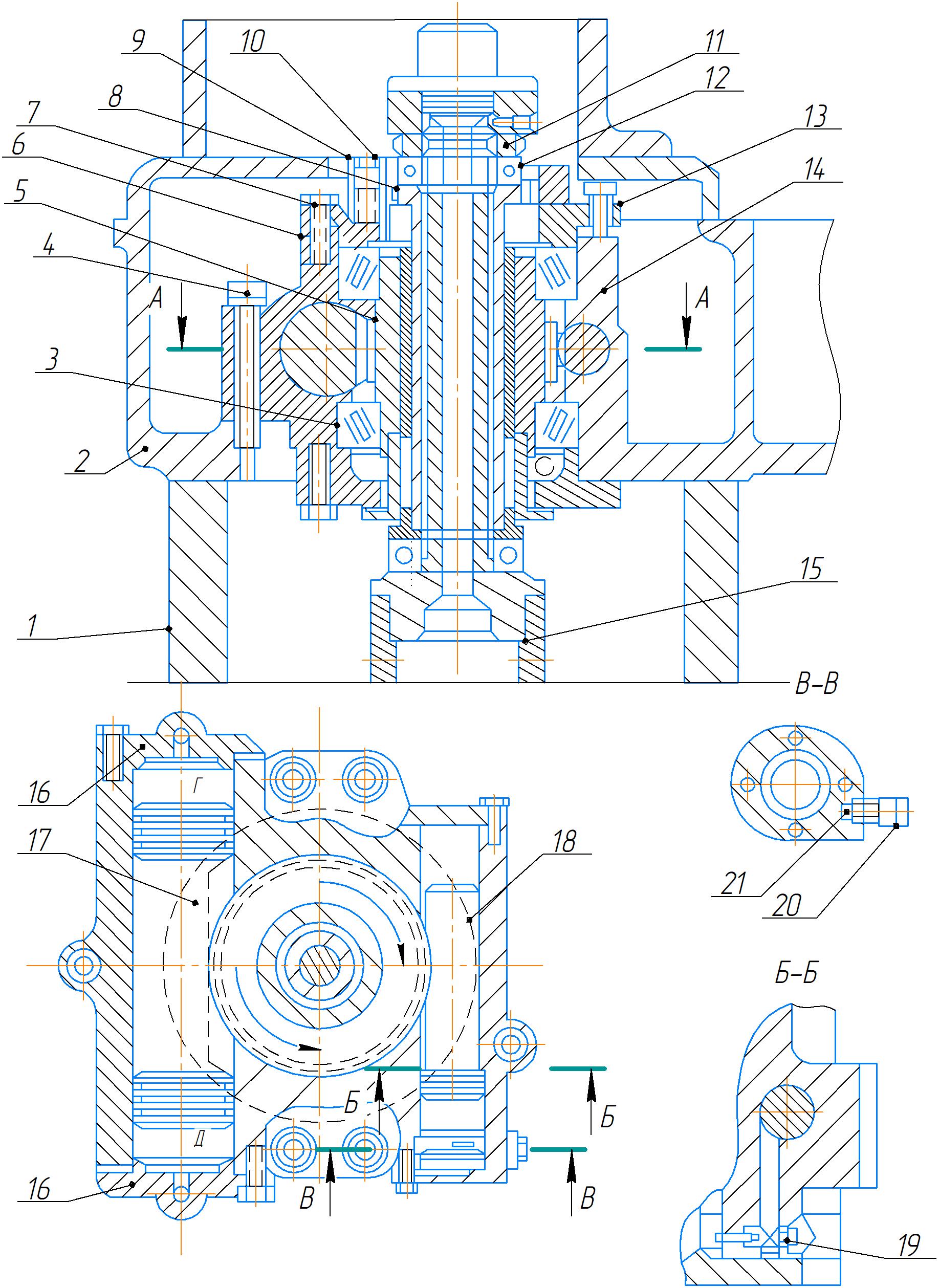

СИСТЕМА ОХЛАЖДЕНИЯ

В фундаментной плите расположен резервуар для охлаждающей жидкости.

ОЖ заливается через отверстия, закрытые крышками 1.

Жидкость подается к сверлильной головке погруженным электронасосом 2 по шлангу 3, подсоединенному к тройнику 4 с поворотным соединением 8 и наконечником 7.

Положение наконечника по высоте можно регулировать, перемещая штангу 6, закрепляемую в нужном месте винтом 5.

После включения электронасоса пуск охлаждающей жидкости и регулирование потока осуществляются поворотом наконечника 7.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками 9.

МЕХАНИЗМ ЗАЖИМА КОЛОННЫ

Механизм зажима колонны расположен в корпусе 2 редуктора механизма подъема рукава. Корпус 2 соединен с колонной 1. Стойка 15 соединена с цоколем. Полый винт 8 в осевом направлении закреплен на стойке 15 гайкой 11 через упорные подшипники 12. Резьбовая часть винта 8 связана с биметаллической гайкой-шестерней 5. Зубчатый венец этой детали выполнен из стали, резьбовая часть - из бронзы. Гайка-шестерня 5 установлена в корпусе 14 на конических роликоподшипниках 3. Регулировка натяга в подшипниках производится с помощью крышки 6, винтов 7 и отжимных винтов 13.

В зацеплении с зубчатым венцом гайки-шестерни 5 находятся: рабочий плунжер 17 и вспомогательный плунжер 18. Весь механизм смонтирован в корпусе 14, который соединен с корпусом 2 винтами 4. Полый винт 8 верху имеет зубчатый венец, который связан с внутренним зубчатым венцом фланца 9. Последний винтами 10 связан с крышкой 6, а через нее с корпусом 14.

Таким образом, полый винт 8 не может провернуться относительно корпуса 14 во время работы механизма.

Рабочий плунжер 17 перемещается в цилиндре при подаче масла под давлением через отверстия в крышках 16.

На плунжере 17 нарезана зубчатая рейка, которая при перемещении плунжера вращает гайку-шестерню 5. При повороте гайки-шестерни в направлении по часовой стрелке происходит зажим колонны, поворот против часовой стрелки вызывает освобождение колонны.

При зажиме колонны в механизме происходят следующие перемещения: шестерня-гайка 5 поворачивается по часовой стрелке, поскольку винт 8 удерживается от поворота фланцем 9 и закреплен в осевом направлении, шестерня-гайка 5 стремится переместиться вниз по резьбе винта, при этом она увлекает за сбой через корпус 14 и корпус 2 колонну 1. В результате конусное кольцо колонны сопрягается с конусной расточкой цоколя и надежно тормозит колонну.

При срабатывании механизма зажима в обратную сторону (против часовой стрелки) шестерня-гайка 5 приподнимает колонну и освобождает конусное кольцо колонны.

Утечки масла, скапливающиеся в полости С, откачиваются в гидробак, расположенный рядом в корпусе 2, вспомогательным плунжером 18. Для этого, чтобы плунжер 18 работал как откачивающий насос при повороте гайки-шестерни 5, в корпусе 14 смонтированы всасывающий клапан 19, связанный с полостью и нагнетательный клапан 21, установленный перед штуцером 20 трубки, идущей в гидробак.

РЕДУКТОР ПЕРЕМЕЩЕНИЯ РУКАВА

На верхнем торце колонны закреплен редуктор привода механизма подъема.

Редуктор приводится во вращение электродвигателем Г, установленном на крышке 2. Управление включением электродвигателя производится с пульта управления, расположенного на сверлильной головке. Направление вращения электродвигателя задается в зависимости от требуемого направления перемещения рукава (подъем либо опускание), а также изменяется в процессе выполнения цикла (см. разд.4.10).

Вращение от электродвигателя через две понижающие передачи (зубчатые колеса 3,4, 7 и 5) передается на винт 6.

На промежуточном валу находится специальная шариковая предохранительная муфта, защищающая детали механизма подъема и привод от поломки при перегрузках. Конструкция муфты обеспечивает ее срабатывание при подъеме и при опускании рукава.

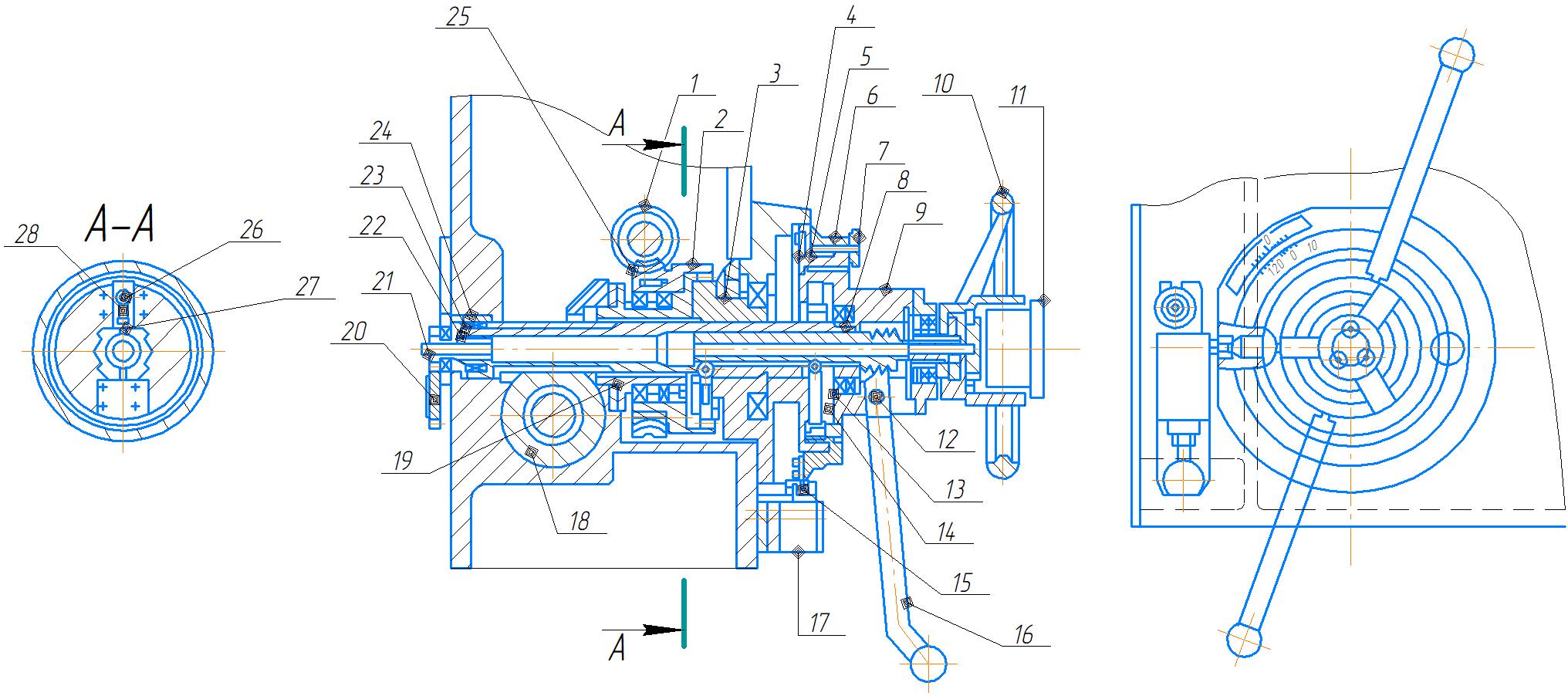

РУКАВ, ЕГО ЗАЖИМ НА КОЛОННЕ И МЕХАНИЗМ ПОДЪЕМА

Рукав охватывает колонну и перемещается по ней в вертикальном направлении. По направляющим рукава в радиальном направлении перемещается сверлильная головка. Специальная шпонка, входящая в паз колонны, препятствует повороту рукава вокруг колонны. Во всех случаях, когда рукав не перемещается по колонне, он зажат на ней, что разгружает шпонку от усилий, возникающих при сверлении, и обеспечивает безопасность работы на станке.

Перемещение рукава по колонне производится при помощи механизма подъема (рис. выше). Механизм зажима рукава (рис. ниже) сблокирован с механизмом подъема таким образом, что освобождение рукава, его перемещение и зажим осуществляются автоматически в одном цикле от одной команды.

Основными элементами механизма подъема (рис. выше) являются винт 4, приводимый во вращение редуктором, и грузовая гайка 5. Грузовая гайка имеет съемный фланец 6, который на двух упорных подшипниках заперт во втулке 7 с помощью гайки 8. Наличие съемного фланца , с которым гайка 5 связана торцовыми зубьями, позволяет частично компенсировать ошибки, связанные с перекосами винта относительно оси втулки 7.

В начале вращения винта 4 грузовая гайка 5 ничем не удерживается от проворота и начинает вращаться вместе с винтом. Вспомогательная гайка 1 в это время передвигается по винту, так как закрепленная на ней шпонка 2 входит в паз неподвижной втулки 7, чем удерживает гайку 1 от вращения.

Перемещаясь по винту, гайка I поворачивает рычаг 5 (рис. ниже), вал 4 и кулак 3, который освобождает ролик 2, в результате чего разгружаются болты 8. Расточенная часть рукава I, прорезанная по всей длине, вследствие своей упругости разжимается до упора в головки болтов 9 и гайки 10. При этом рукав растормаживается относительно колонны.

В момент, когда рукав полностью освобождается от зажима, шпонка 2 (рис. выше) своим выступом (верхним или нижним - в зависимости от направления вращения винта, т.е. от направления перемещения рукава) подходит к выступу 3 грузовой гайки 5 и останавливает ее вращение. Так как гайка застопорена, а винт 4 вращается, начинается перемещение рукава.

После окончания перемещения винт 4 не останавливается, а автоматически реверсируется. При этом перемещение рукава немедленно прекращается, так как выступы шпонки 2 и гайки 5 отходят друг от друга, вследствие чего грузовая гайка 5 начинает вращаться вместе с винтом. Вспомогательная гайка 1 при этом перемещается по винту в обратном направлении, поворачивая рычаг 5 (рис. ниже), вал 4 и кулак 3. Под давлением выступа кулака 3 на ролик 2 рычаги 7 и 13 поворачиваются вокруг осей 14 и затягивают болты 8. Рукав с большой силой стягивается между головками болтов 9 и гайками на болтах 8, осуществляя жесткий зажим рукава на колонне.

Гайки на болтах 8 отрегулированы так, чтобы обеспечить необходимую жесткость зажима. В этом положении они заштифтованы. Величина зазора между рукавом и колонной, определяемая затяжкой гаек 10, должна иметь определенную величину для того, чтобы перемещение происходило плавно, без рывков и не вызывало перегрузку привода механизма подъема. Указания по регулировке зажима рукава см. в разд.8.2. руководства по эксплуатации.

Управление циклом обеспечивается двумя конечными выключателями 19, на которые воздействуют кулачки 20,насаженные на вал зажима 4.

Более подробно действие конечных выключателей по обеспечению цикла отжим - перемещение - зажим рукава описано в руководстве по эксплуатации на Электрооборудование.

В крайних положениях рукава на колонне (верхнем или нижнем) штанги 21 воздействуют на конечные выключатели 17, которые разрывают цепь питания электродвигателя редуктора.

Износ резьбы грузовой гайки 5 (рис. выше не приводит к падению рукава, так как при аварийном опускании рукава на несколько миллиметров кулак 3 (рис. ниже) поворачивается и своим дополнительным выступом автоматически зажимает рукав на колонне. Смазка механизма подъема производится с помощью пресс-масленки, установленной в гайке 8 (рис. выше).

Смазка колонны осуществляется с помощью плунжерного насоса 12 (рис. ниже), который подает масло в кольцевую трубку, расположенную под уплотнением в верхней части бочки рукава. Насос подает порцию масла в трубку при повороте кулака 3, который регулировочным винтом 11 нажимает на плунжер насоса. Несколько выше располагается пластмассовый резервуар 6 для масла.

Во избежание попадания частиц грязи между трущимися частями рукава и колонны на бочке рукава сверху и снизу укреплены сальниковые уплотнения 18.

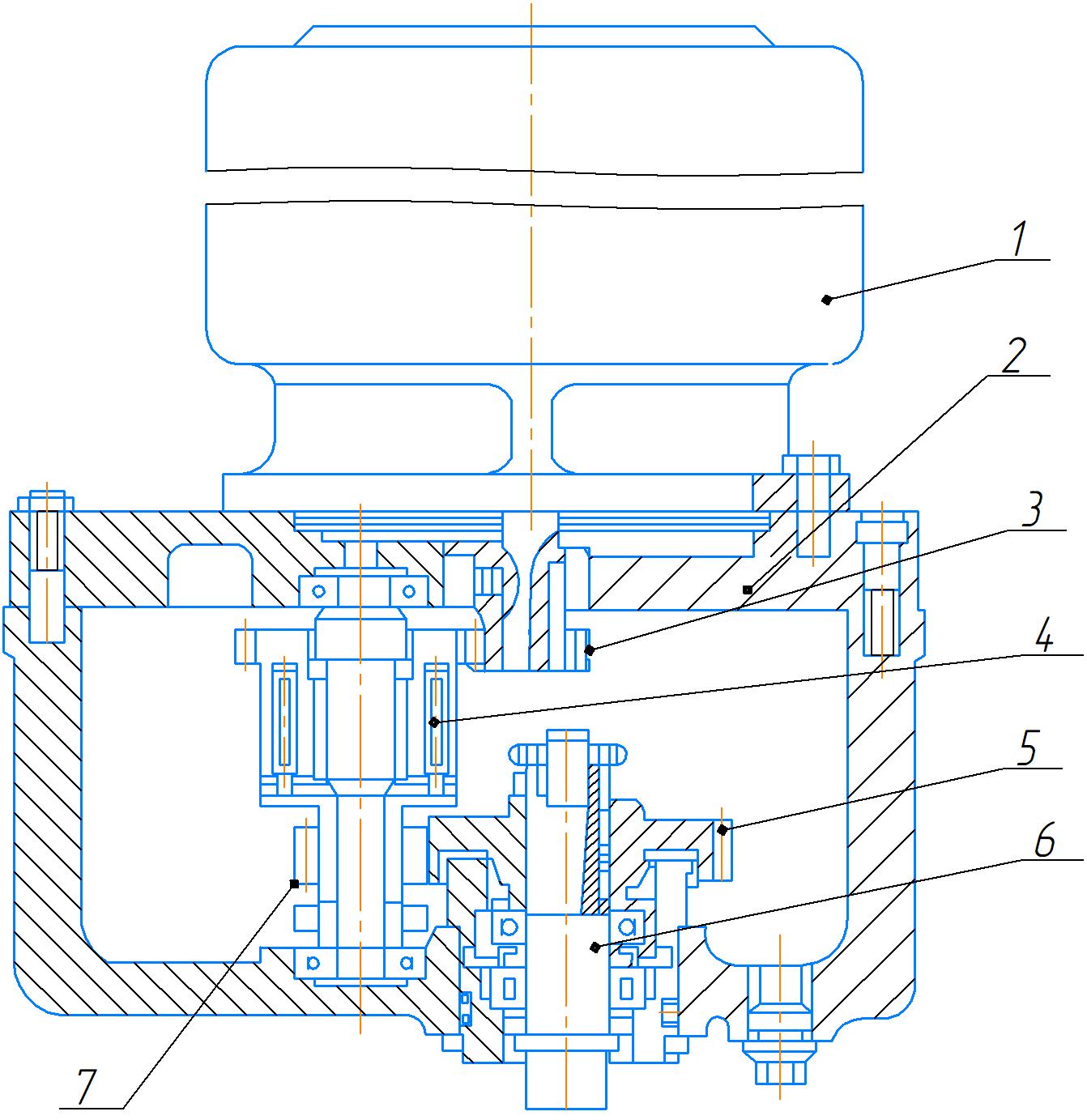

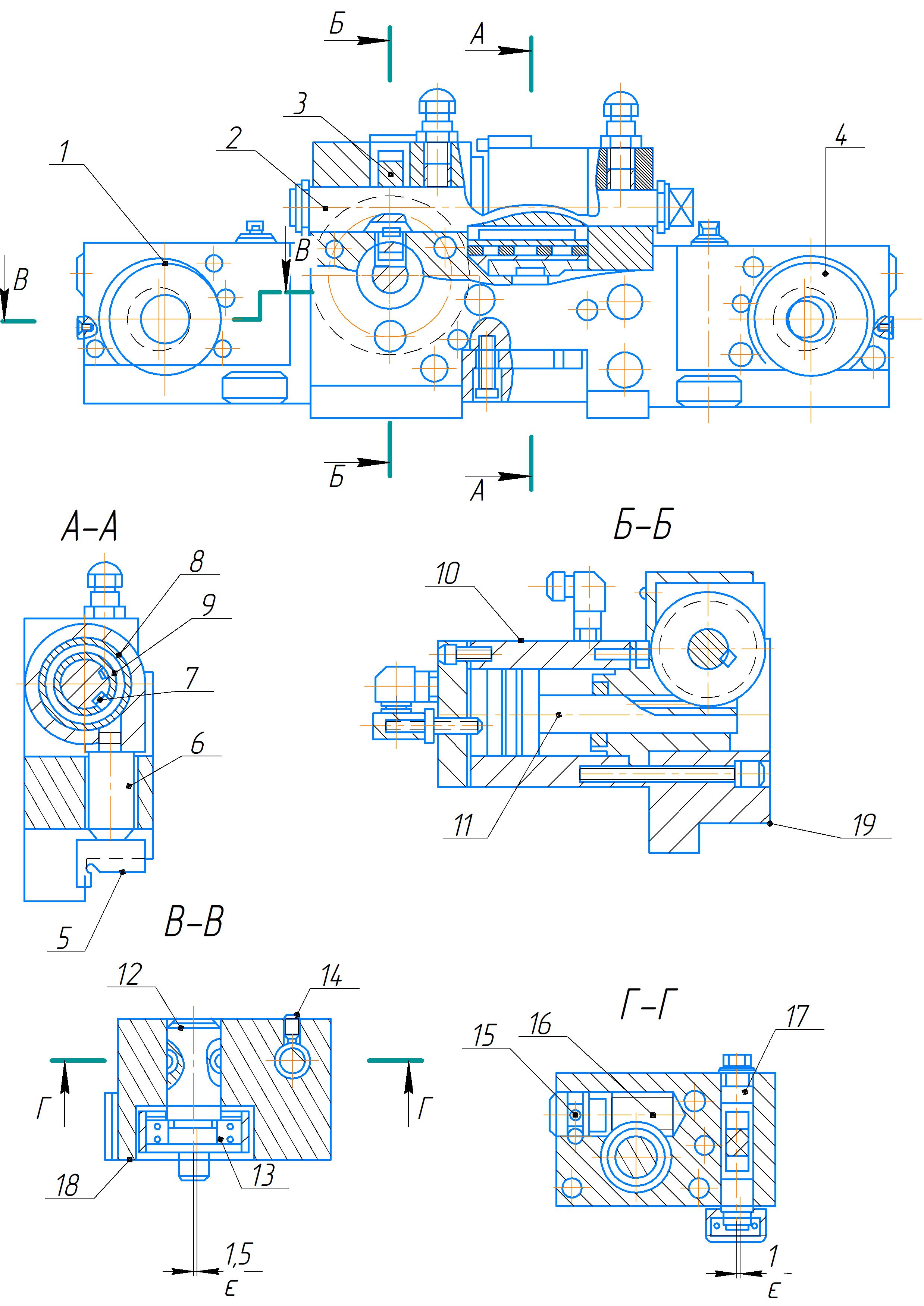

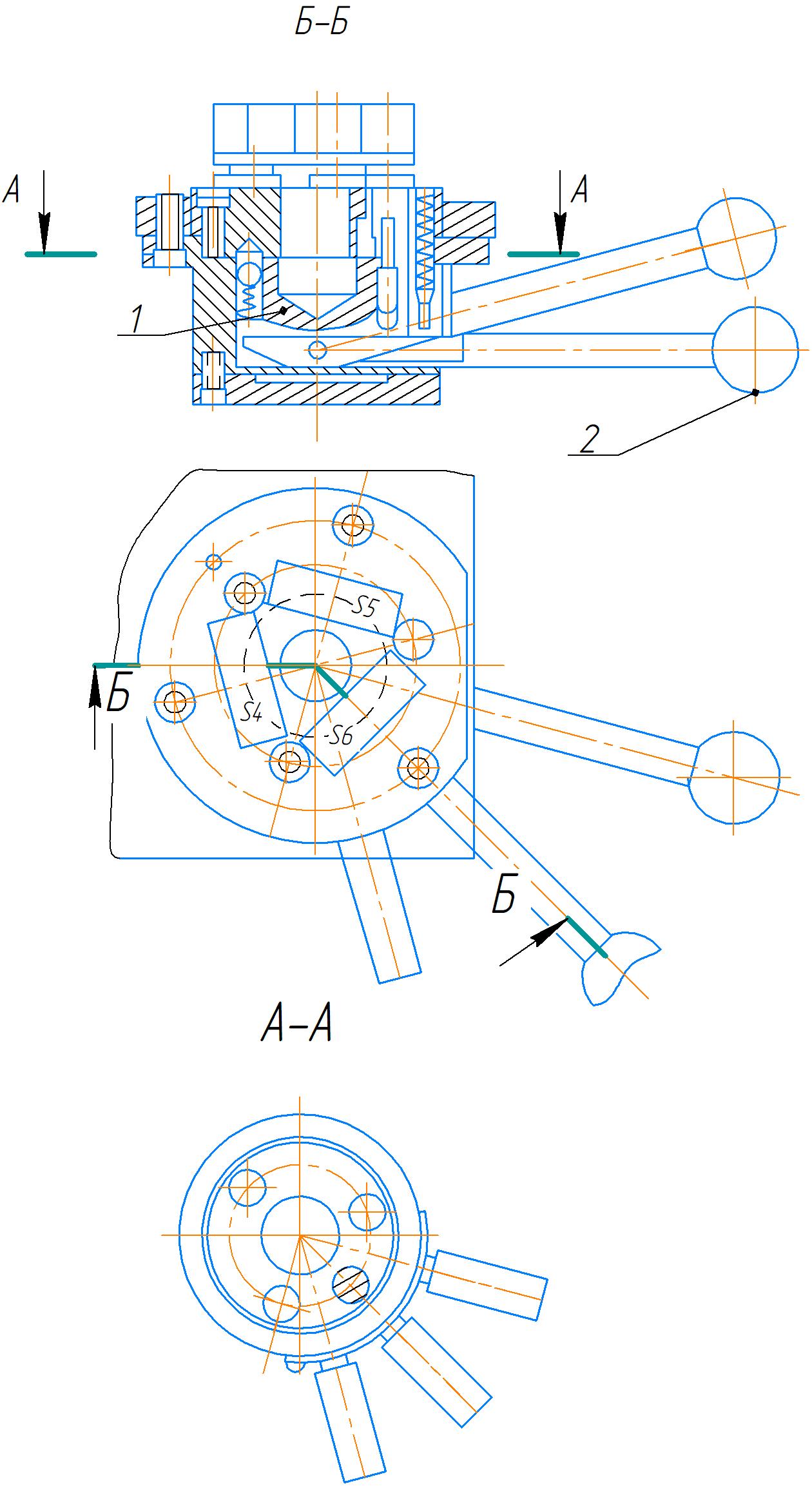

СВЕРЛИЛЬНАЯ ГОЛОВКА

Сверлильная головка является самостоятельным силовым агрегатом, состоящим из нескольких сборочных единиц, монтирующихся в общем корпусе головки.

Сверлильная головка размещена на направляющих рукава, по которым легко перемещается в радиальном направлении. Легкое перемещение сверлильной головки обеспечивается применением комбинированных направляющих качения - скольжения. В отжатом положении между нижними направляющими скольжения головки и рукава имеется зазор 0,03 - 0,05 мм, а по верхней направляющей рукава сверлильная головка перекатывается на двух роликах. Трение между боковыми направляющими не затрудняет перемещения, так как центр тяжести головки располагается примерно в плоскости этих направляющих.

Механизм зажима сверлильной головки представлен на рисунке ниже.

Ролики 1 и 4 установлены с помощью шарикоподшипников 13 на эксцентриковых осях 12, что позволяет легко регулировать их.

Регулировка зазора между боковыми направляющими осуществляется поворотом эксцентриковых осей 17.

При зажиме сверлильная головка поднимается вверх до выборки люфта между нижними направляющими рукава и головки. Зажим осуществляется с помощью эксцентрикового механизма. При повороте вала 2,. поворачивается соединенная с ним шпонкой 7 эксцентриковая втулка 9, вращающаяся в эксцентриковой втулке 8 на иголках. При повороте вала 2 благодаря эксцентриситету Σ втулки 9 нажимной элемент 6 через пяту 5 упирается в верхнюю направляющую рукава, заставляя головку приподниматься вверх.

Поворот, вала 2 осуществляется гидроцилиндром 10 через рейку, нарезанную на штоке поршня 11, и зубчатое колесо 3.

Смещение оси вала зажима относительно вертикальной плоскости направляющих и конструкция нажимной пяты 5 создают в момент зажима головки горизонтальную составляющую усилия зажима, обеспечивающую постоянный прижим головки к боковым направляющим рукава.

Такая конструкция обеспечивает стабильное положение оси шпинделя в поперечной плоскости станка.

Команда на зажим подается нажатием кнопки, расположенной на пульте в центре маховика ручного перемещения головки. На этом пульте имеются три кнопки, с помощью которых можно осуществлять раздельный зажим и отжим головки при зажатой колонне, либо совместный отжим и зажим колонны и головки. При неработающей гидравлике зажим головки можно осуществить вручную. Для этого на свободном конце вала зажима профрезерован квадрат под ключ.

Ручной зажим и отжим производят при отключенном электродвигателе главного привода, т.е. когда Давление в гидросистеме головки отсутствует.

На передней лицевой стороне сверлильной головки рядом с рукоятками штурвального устройства расположен электрический пульт управления станком. Вперед выведена и рукоятка управления фрикционной муфтой.

Коробки скоростей и подач расположены в верхней части головки. К задней плоскости сверлильной головки прикреплена панель управления гидросистемой.

Головка снабжена электрогидравлическими механизмами преднабора (преселекции) скоростей вращения и подач. При помощи механизма управления (преселектора) производится набор следующего по технологии режима обработки еще до окончания предыдущего, чем исключаются непроизводительные затраты времени на набор режимов.

Во время обработки оператор набирает на пульте управления режимами необходимый ему для следующего этапа обработки режим скорости вращения и подач. Однако переключения не происходит, и преселектор лишь подготавливает механизмы переключения, не прерывая текущей обработки.

Новые режимы включаются при повторном повороте рукоятки управления.

КОРОБКА СКОРОСТЕЙ

Коробка скоростей расположена в верхней части сверлильной головки и предназначена для сообщения шпинделю 24-х ступеней частоты вращения. Различные скорости сообщаются шпинделю за счет включения соответствующих подвижных вдоль оси валов зубчатых блоков. На первом валу коробки скоростей смонтирована фрикционная муфта, служащая идя замыкания кинематической цепи между приводным электродвигателем и шпинделем.

С верхней муфтой коробка скоростей соединяется подвижным блоком зубчатых колес 3 и 4. С нижней муфтой коробка скоростей связана зубчатым колесом 24, закрепленным на валу 10 на шпонке, через паразитное зубчатое колесо 23.

Нижние опоры валов П,Ш,1У,У смонтированы непосредственно в расточках корпуса 25 сверлильной головки. Осевое положение этих опор определяется стопорными кольцами. Верхние опоры всех валов размещены в специальных стаканах, расположенных в расточках крышки 2 сверлильной головки.

Бал У представляет собой полую чугунную гильзу, во внутреннее поршневое отверстие которой входит хвостовик шпинделя.

В нижней части гильзы установлен отражатель 26, предотвращающий вытекание масла из картера коробки скоростей. На гильзе закреплено зубчатое колесо 1, служащее для передачи вращения валам коробки подач. Все зубчатые колеса изготовлены из качественных сталей, их зубья закалены до высокой твердости и шлифованы, что обеспечивает бесшумную работу и передачу высоких нагрузок.

МУФТА ФРИКЦИОННАЯ И ТОРМОЗ

В цепи привода шпинделя между главным электродвигателем и коробкой скоростей расположена фрикционная муфта, которая предназначена для включения вращения и реверсирования шпинделя, а также для предохранения элементов привода от перегрузки, муфта является, кроме того, важным звеном системы преселективного управления переключением частоты вращения и подач. Узел фрикционной муфты состоит из двух муфт - верхней, обеспечивающей прямое вращение шпинделями нижней - для вращения шпинделя в обратном направлении. Обе муфты собраны на одном валу 20.

Вращение от электродвигателя через зубчатую муфту сообщается зубчатому колесу 5. Зубчатое колесо 5,размещенное в корпусе 7, находится в постоянном зацеплении с зубчатым колесом 6, сидящем на валу 20 фрикционной муфты.

На шлицах вала 20 укреплены упорные шайбы 11 и 16 и ведущие элементы муфты 10 и 15, которые несут на себе ведущие диски.

Особая конструкция элементов 10 и 15, а также ведущих дисков позволяет выдерживать в нейтральном положении муфты гарантированный зазор между каждой парой дисков.

Между ведущими дисками размещаются ведомые, имеющие специальные выступы, которыми они заходят в пазы ведомых чашек 12 и 18. Ведомые диски, также как и ведущие, выполнены из закаленной легированной стали и шлифованы. Верхняя ведомая чашка 12 несет на себе зубчатые колеса 8 и 9, а нижняя ведомая чашка 18, являющаяся одновременно тормозным барабаном, неподвижно связана с зубчатым колесом обратного вращения 19.

На валу 20 перемещается нажимной элемент с чашками 13 и 14. При движении нажимного элемента вверх ведущие и ведомые диски сжимаются между чашками 11 и 13, вследствие чего ведомая чашка с зубчатыми колесами 8 и 9 начинает вращаться со скоростью ведущего элемента. При движении нажимного элемента вниз сжимаются диски между чашками 14 и 16 - зубчатое колесо 19 получает вращение со скоростью ведущего элемента.

Нажимной элемент приводится в движение вилкой гидроцилиндра (см. раздел "Цилиндр управления фрикционной муфтой").

Чашку 18 (см. рис. "Коробка скоростей") охватывает разрезное тормозное кольцо 17 с капроновым вкладышем. Эффект торможения достигается за счет пружины 28, стягивающей тормозное кольцо. Растормаживание происходит гидравлически при поступлении масла в полость цилиндра тормоза. Управление тормозом и муфтой сблокировано таким образом, что в нейтральном положении муфты чашка 18 затормаживается, а в рабочем (включена верхняя или нижняя муфта) чашка 18 расторможена. Под фрикционной муфтой размещен гидронасос 22 сверлильной головки, получающий вращение от вала 20 через муфту 21.

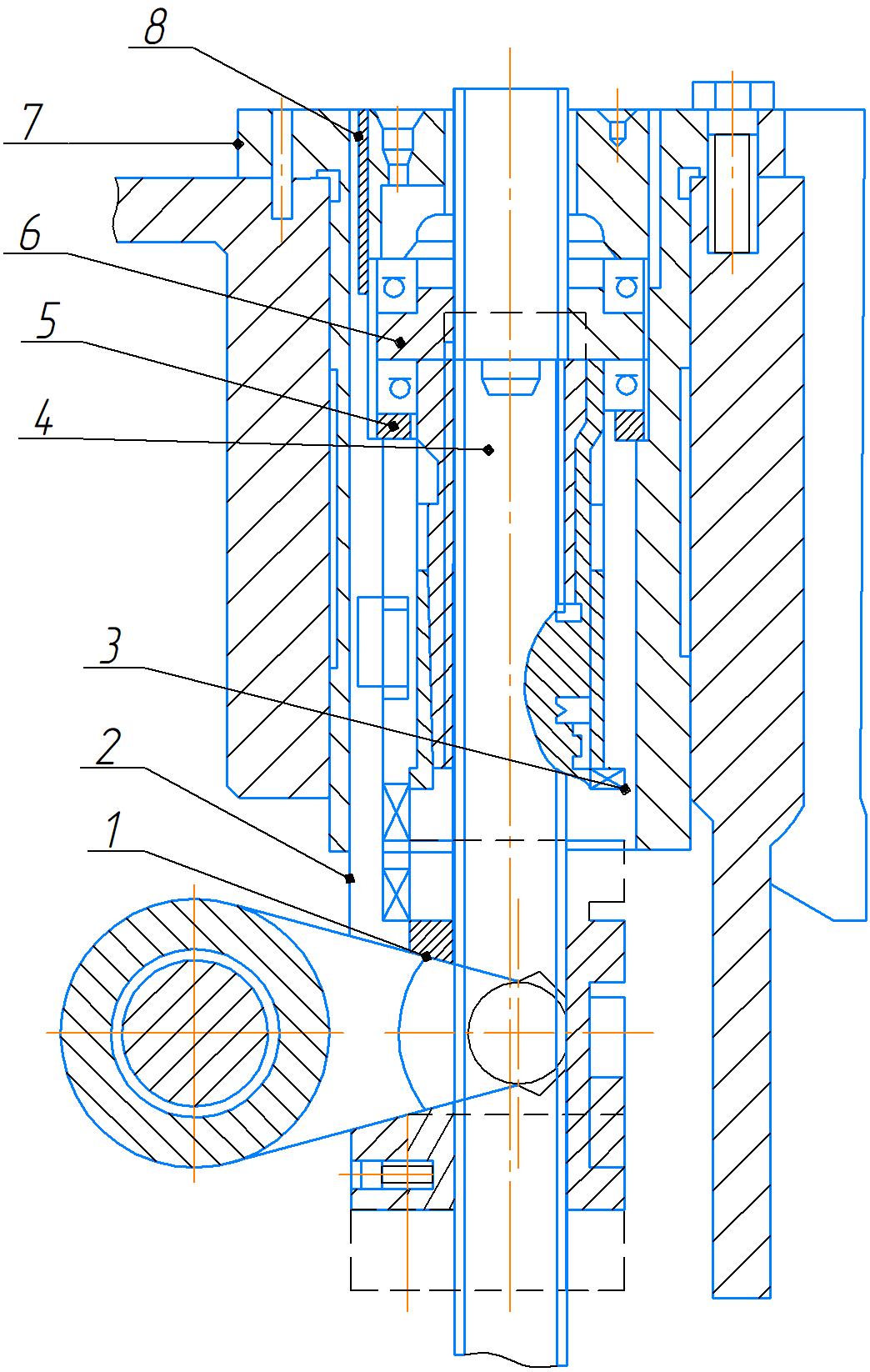

КОРОБКА ПОДАЧ

Коробка подач расположена между шпинделем и механизмом подачи и получает вращение от шпинделя через зубчатое колесо 1, сквозь шлицевое отверстие которой пропущен вал У1. Нижними опорами валов У1 и У11 служат гнезда, расположенные в промежуточной плите 4. Нижняя опора вала У111 расположена в расточке зубчатого колеса 2. Верхние опоры валов расположены в гнездах, установленных в отверстиях крышки сверлильной головки. На валу У11 расположено переборное зубчатое колесо 3. В зоне механизма подачи (под коробкой подач располагается дополнительная переборная группа. Все зубчатые колеса коробки подач изготовлены из качественной стали, а их зубчатые венцы термически обработаны.

МЕХАНИЗМ ПОДАЧИ

Механизмы подачи и включения подачи представлены на риснках ниже.

Механизм подачи состоит из двух узлов:

1) вертикальный червячный вал

Вал 1 связан с последним зубчатым колесом коробки подач и передает вращение червяку 7 через соединительные муфты 5,6,8, имеющие зубья треугольного профиля. Муфта служит для предохранения цепи подачи от перегрузки и отключения механической подачи при достижении заданной глубины сверления.

Предохранительная муфта механизма подачи отрегулирована заводом-изготовителем на передачу шпинделем максимального осевого усилия 20000 Н. Муфта обеспечивает нормальную работу станка, поэтому регулировать ее пружину потребителем целесообразно только в случае ремонта.

Муфта 5 через рычажный механизм управляется гидроцилиндром 12, поршень которого воздействует на зубчатый рычаг 10. Последний, взаимодействуя с рейкой 9, переключает зубчатую муфту 5.

2) горизонтальный вал подачи

Червяк 1 находится в зацеплении с червячным колесом 25, свободно вращающимся на подшипниках, размещенных на неподвижно укрепленной ступице 19.

Сквозь ступицу 19 проходит полый реечный вал-шестерня 23. Задней опорой вала-шестерни служит игольчатый подшипник, расположенный в гнезде 24. Реечный вал 23 входит в зацепление с зубьями, выполненными непосредственно на стакане шпинделя 18.

На шлицевую часть реечного вала 23 насажена втулка 3, имеющая два торцовых паза, в которых находятся ползушки 26. Зубья ползушек 26 имеют специальный треугольный профиль, согласованный с профилем зубьев муфты 2. Внутри ползушек имеются пружины 28, под действием которых ползушки 26 всегда стремятся выйти из зацепления с внутренними зубьями муфты 2.

На подшипниках реечного вала смонтирована головка переключения 9, имеющая два паза, в которых на осях 11 закреплены рычаги штурвала 16. Зубчатые секторы штурвальных рычагов 16 входят в зацепление с реечной частью толкателя 8, находящегося в расточке реечного вала 23.

В положении штурвала "от себя" толкатель 8 выдвинут вперед. При этом левая часть толкателя 8 воздействует на ползушки 26 через ролики 27, заставляя ползушки своими зубьями войти во впадины зубьев муфты 2. Шпинделю сообщается механическая подача. Если перевести штурвал в положение "на себя", толкатель 8 уходит назад, и против роликов 27 оказываются углубления, куда ролики заталкиваются под воздействием пружин 28. При этом зубья ползушек выходят из зацепления с зубьями муфты 2. В таком положении при повороте штурвала 16 вращается реечный Бал 23, сообщая шпинделю ручное перемещение (грубая ручная подача).

На втулке 5 свободно посажен лимб 6. После настройки глубины сверления он стопорится гайкой 7. На лимбе 6 укреплен кулачок 15, который воздействует на микропереключатель 17. Последний выключает механическую подачу при достижении заданной глубины.

В пазах втулки 13 перемещаются ползушки 14, которые служат для соединения головки переключения 9 с реечным валом. Пазы толкателя 8 выполнены таким образом, что в положении штурвала 16 "от себя" замыкается муфта 2, и одновременно размыкается муфта 4, а в положении штурвала 16 "на себя", наоборот, муфта 2 размыкается, а муфта 4 замыкается.

Таким образом, при механической подаче и ускоренном возврате шпинделя (муфта 2 разомкнута) исключена опасность травмирования оператора штурвальными рукоятками 16.

Совместно с механизмом подачи выполнен механизм ручного перемещения сверлильной головки, состоящий из маховика 10, полого вала-шестерни 22 и паразитного зубчатого колеса 20. Последняя находится в зацеплении с рейкой, закрепленной на рукаве.

Сквозь вал-шестерню проходит кабельная трубка 21, на переднем конце которой закреплена кнопочная станция 11 с кнопками зажима и отжима сверлильной головки и колонны.

ЦИЛИНДР УПРАВЛЕНИЯ ФРИКЦИОННОЙ МУФТОЙ

В корпусе цилиндра управления фрикционной муфтой находятся два поршня: основной 7 и дополнительный 3. Диаметр дополнительного больше основного.

Давление может поступать в полости А, В и С. Нейтральное положение фрикционная муфта занимает при поступлении давления одновременно в полости А и В. При этом поршень 7 под давлением масла стремится двигаться вверх, но в нейтральном положении вилку 5 удерживает поршень 3, являющийся гидроупором. Его нижнее положение определяется втулкой 4. Диски верхней муфты сжимаются при поступлении масла только в полость А. Полости В и С при этом соединяются на слив, и ничто не. препятствует движению вилки 5 вверх до полного сжатия дисков. При поступлении масла в полость С давление в полости А снимается, поршень 7 движется вниз, увлекая вилку 5 до полного сжатия дисков нижней муфты.

Для удержания вилки 5 в нейтральном положении при неработающей гидравлике (главный электродвигатель отключен) в направляющей свече 6 имеется паз, куда заскакивает фиксатор 8, поджимаемый пружиной.

В этом же корпусе расположен плунжер 1 с вилкой управления зубчатым блоком вала П коробки скоростей. Крайние положения плунжера определяются фиксатором 2, который после окончания переключения зубчатых блоков запирается давлением масла.

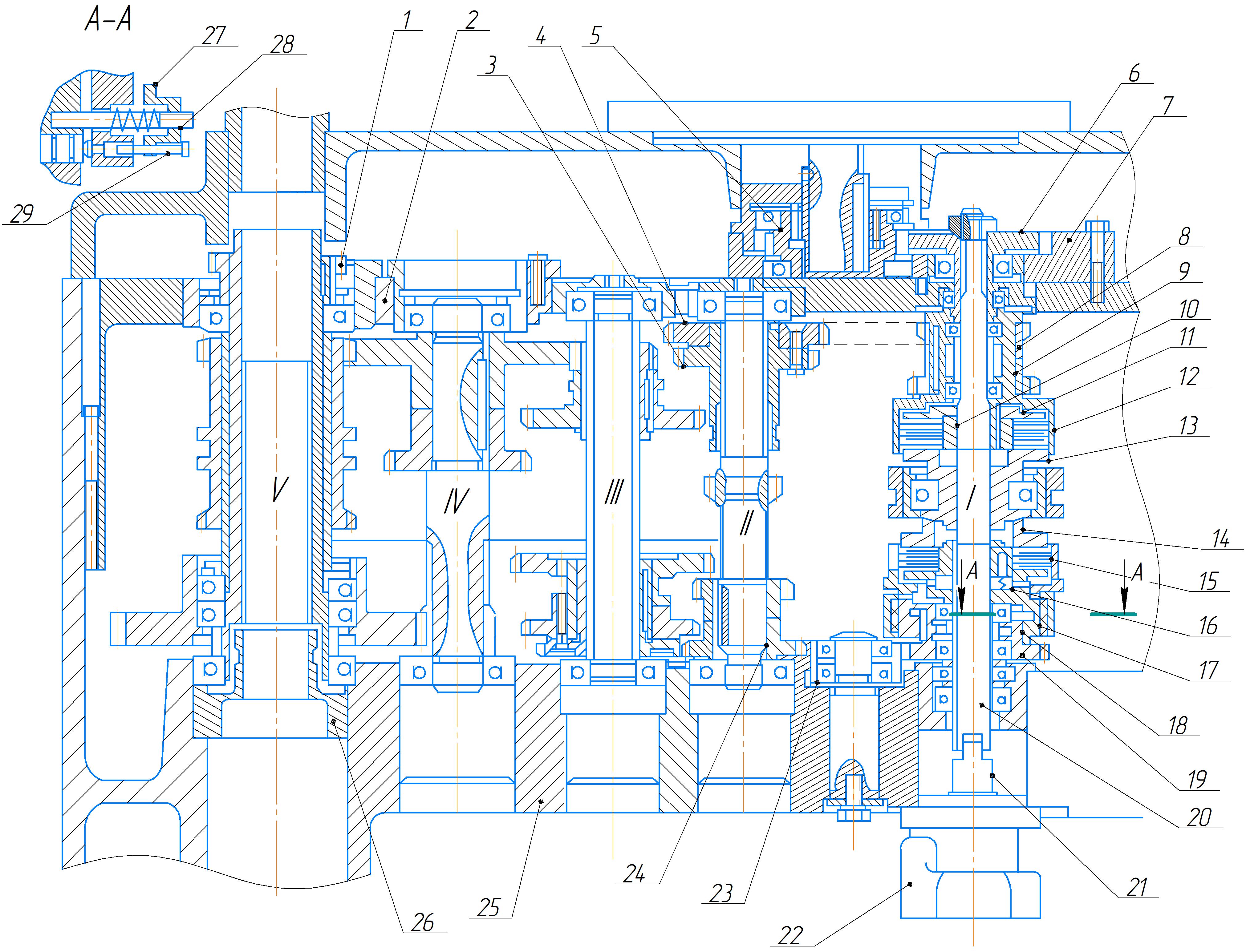

УПРАВЛЕНИЕ ПЕРЕКЛЮЧЕНИЕМ СКОРОСТЕЙ И ПОДАЧ

Сверлильная головка снабжена электрогидравлическим механизмом преселективного управления коробкой скоростей и подач.

Переключение зубчатых колес осуществляется исполнительным органом-гидропреселектором, размещенным в верхнем картере сверлильной головки и являющимся автономным агрегатом.

Корпус гидропреселектора 6 (рис. выше) представляет собой чугунную отливку, в центральную расточку которой запрессована гильза 5. На поверхности гильзы профрезерованы каналы и выполнены сверления для пропуска масла в заданном направлении. Эти каналы совпадают с соответствующими фрезеровками верхней крышки 4 и основания 11, которые прикреплены к корпусу 6 винтами.

Вокруг центральной расточки в корпусе 6 выполнены отверстия, являющиеся гидравлическими цилиндрами. На поршнях 10 надеты и заштифтованы чугунные вилки переключения 9, щечки которых заходят в пазы соответствующих зубчатых колес коробки скоростей и подач. В зависимости от направления потоков масла поршни 10 занимают верхнее или нижнее положение. Как известно из описания кинематической схемы, в коробке скоростей и коробке подач имеются тройные блоки зубчатых колес, которые, кроме крайних, должны иметь среднее фиксированное положение. Для получения среднего положения служат дополнительные поршни 12, диаметр которых больше диаметра поршней 10. При подаче давления одновременно в полость поршня 12 и в противоположную полость поршня 10 обеспечивается останов блока зубчатых колес в среднем положении.

Для отключения шпинделя от коробки скоростей служат поршни 13, которые под воздействием давления выталкивают шпиндельный блок в среднее положение. При этом настройка всех остальных вилок остается неизменной, так как масло в цилиндры поршней 13 подается не через краны, а от отдельной магистрали.

Для установки шпиндельного блока в рабочее положение достаточно подать масло в гидропреселектор.

Для создания возможности предварительного выбора необходимой скорости и подачи (преселекпии) давление кисла в гидропреселекторе во время работы станка отсутствует и включается кратковременно лишь при производстве переключений. Поэтому для удержания блоков в выбранном положении на поршнях 10 имеются фиксаторные канавки, куда заходят шарики 1 фиксаторов 2, подпираемых пружинами 3. Эти пружины рассчитаны на небольшое усилие, чтобы не препятствовать движению поршней 10 при перемещении блоков. При работе станка, когда кроме массы блока зубчатых колес, поршней 10 и вилок, на фиксаторы действуют динамические нагрузки, вызываемые вибрациями и рядом других причин, усилие пружин 3 может оказаться недостаточным для удержания блоков зубчатых колес в выбранном положении. Поэтому под фиксаторы 2 через специальные сверления подводится давление, снимаемое только на период переключения.

В центральном отверстии гидропреселектора размещено два поворотных крана - избиратель скоростей 8 и избиратель подач 7. Выполненные на их поверхности фрезеровки, проточки и сверления обеспечивают поступление масла через отверстия и каналы гильзы 5, крышки 4 и основания 11 в цилиндры переключения.

Для установки необходимой частоты вращения и подачи необходимо повернуть избиратели 7 и 8 в заданную позицию.

Поворот осуществляется специальными электродвигателями I (рис.ниже) со встроенным редуктором с помощью муфт 2, сидящих на выходных валах редукторов, валиков 3 зубчатых колес 4,5,6,7. Выбор частот вращения и подач осуществляется маховичками 29 и 25 (см. органы управления), каждый из которых может занимать фиксированные положения (по числу ступеней скоростей и подач). На окружности маховичков нанесены цифры частоты вращения и подач. Электрическое управление, обеспечивающее поворот кранов-избирателей 7 и 8 (рис. выше) в заданное положение, излагается в руководстве по эксплуатации на Электрооборудование.

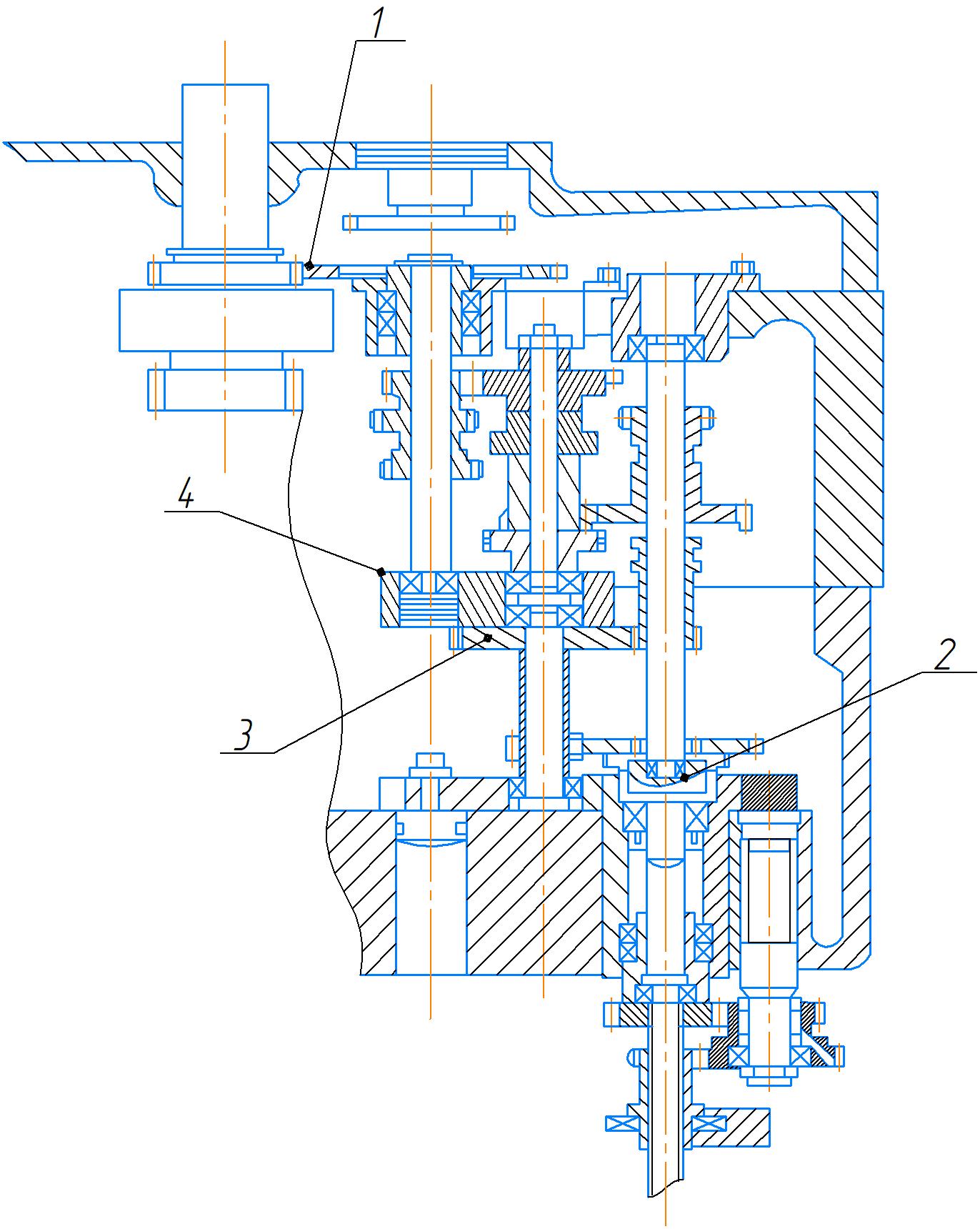

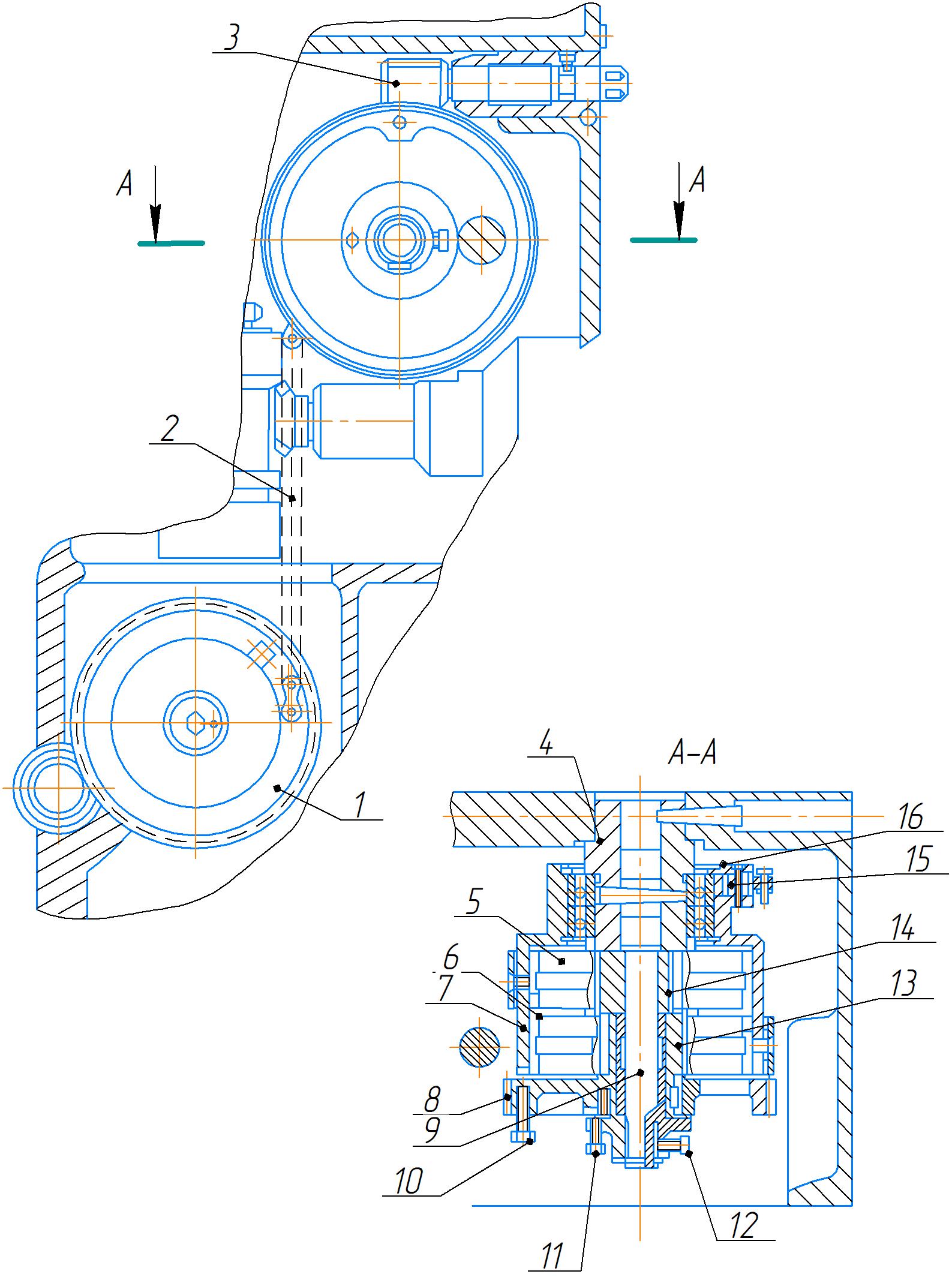

ШПИНДЕЛЬ

Шпиндель 1 станка размещен в выдвижной пиноли 5. В передней (нижней) опоре кроме двух радиальных подшипников 2 установлен упорный подшипник 3, воспринимающий осевую нагрузку при сверлении. Задняя (верхняя) опора состоит из радиального подшипника 7 и упорного подшипника 6. Последний служит для восприятия осевых нагрузок при обратных подрезках и других аналогичных операциях.

Посадочные поверхности под подшипники выполнены с высокой точностью. Затяжка упорных подшипников производится через опорную шайбу 8 специальной гайкой 9.

КОМАНДОАППАРАТ

В правой нижней части сверлильной головки под электрическим пультом находится командоаппарат, который служит для управления вращением шпинделя при работе на станке. Командоаппарат содержит три микропереключателя, от которых электрические команды подаются на электромагниты гидрораспределителей Р2, Р4 и Р5 (см. описание гидравлической и электрической схем).

Рукоятка 2, расположенная в поворотном корпусе 1, имеет четыре положения:

- нейтральное, фиксируемое пазом;

- нейтральное с подъемом рукоятки 2 вверх. При этом происходит нажим пуговки микропереключателя, обеспечивающего включение электромагнита гидрораспределителя Р2, (см. схему гидравлическую);

- повернутое по часовой стрелке. При этом срабатывает микропереключатель, обеспечивающий включение электромагнита гидрораспределителя Р5 (см. схему гидравлическую), что соответствует прямому вращению шпинделя;

- повернутое против часовой стрелки. При этом происходит срабатывание микропереключателя, обеспечивающего одновременное включение электромагнитов гидрораспределителей Р4 и Р5, что соответствует обратному вращению шпинделя.

Если изменения режимов не происходило и шпиндель не отключался от коробки скоростей, то поднимать рукоятку вверх в нейтральном положении не обязательно. В этом случае включение вращения шпинделя производится поворотом рукоятки 2 в требуемом направлении.

Передача крутящего момента от коробки скоростей на шпиндель осуществляется через хвостовую часть его, которая своими шлицами сопрягается с гильзой V коробки скоростей (см. рис. "Коробка скоростей"). Нижняя утолщенная часть шпинделя имеет конусное отверстие Морзе №5 для установки инструмента.

На пиноли 7 (рис. "Шпиндель") шпинделя нарезана рейка для передачи движения подачи. Ограничение хода шпинделя обеспечивается специальной шпонкой 12, конец которой заходит в паз пиноли.

В нижней части пиноли запрессована масленка 4 для смазки нижних опор шпинделя, а в районе верхней опоры имеется специальное отверстие идя подачи масла.

В нижнем торце корпуса сверлильной головки имеется отверстие "В", в которое вставляется штифт для предохранения от выпадания шпинделя при демонтаже реечного вала.

Для остановки шпинделя в крайних положениях служит штырь II, который воздействует на микропереключатель 10, размыкающий цепь питания электродвигателя главного движения.

ПРОТИВОВЕС

Пружинный противовес смонтирован в средней части сверлильной головки и служит для уравновешивания всего шпиндельного узла.

Усилие натяжения пружины можно регулировать, благодаря чему достигается уравновешивание шпиндельного узла при работе тяжелым инструментом.

Уравновешивающее усилие создается двумя спиральными ленточными пружинами 6 и 5. Постоянство этого усилия по длине хода шпинделя обеспечивается специальным профилем поверхности барабана 16, на которую ложится роликовая цепь 2. Конец роликовой цепи закреплен на штыре 15.

Второй конец цепи наматывается на барабан 1, выполненный заодно с зубчатым колесом, зацепляющемся с реечным валом.

На втулке 4 вращается корпус 7 спиральных пружин. Своим внешним витком пружины крепятся к корпусу 7, внутренний конец пружины входит в втулки 13 и 14, установленные на оси 9.

Червячное колесо 8 закреплено на втулке 13 и находится в постоянном зацеплении с регулировочным червяком 3.

Стопорные винты 10, 12 и 11 используются при регулировке пружин, при демонтаже узла, при демонтаже реечного вала и шпинделя.

Регулирование пружин, уравновешивающих шпиндель с инструментом, осуществляется в нижнем положении шпинделя поворотом червяка 3 против часовой стрелки.

Наибольшая масса инструмента, уравновешиваемая противовесом при наибольшей допустимой затяжке пружин, равна 15 кг.

ОРГАНЫ УПРАВЛЕНИЯ

Общий вид с обозначением органов управления представлен ниже:

|

№ |

Органы управления и их назначение |

|

1 |

Станок включен; станок выключен |

|

2 |

Заземление |

|

3 |

Выключатель вводной |

|

4 |

Выключатель электронасоса охлаждения |

|

13 |

Кран включения охлаждающей жидкости |

|

14 |

Маховик перемещения сверлильной головки |

|

15 |

Рукоятка ручного ускоренного подвода шпинделя и включения механической подачи |

|

16 |

Кнопка отжима сверлильной головки |

|

17 |

Кнопка отжима колонны и сверлильной головки |

|

18 |

Кнопка зажима колонны и сверлильной головки |

|

19 |

Кнопка зажима лимба для настройки глубины сверления |

|

20 |

Рукоятка переключения диапазона подач |

|

21 |

Рукоятка натяжения пружин противовеса |

|

22 |

Переключатель автоматизированных циклов |

|

23 |

Маховик тонкой ручной подачи шпинделя |

|

24 |

Кнопка отключения шпинделя от коробки скоростей |

|

25 |

Рукоятка предварительного набора скоростей |

|

26 |

Кнопка пуска главного электродвигателя |

|

27 |

Дампа сигнальная фильтра гидросистемы |

|

28 |

Кнопка управления опусканием рукава |

|

29 |

Рукоятка предварительного набора подач |

|

30 |

Кнопка "Общий стоп" |

|

31 |

Рукоятка управления пусковой реверсивной муфтой и переключения скоростей и подач |

|

32 |

Включатель освещения |

|

33 |

Кнопка управления подъемом рукава |

|

34 |

Лампа сигнальная предварительного набора скоростей, подач |

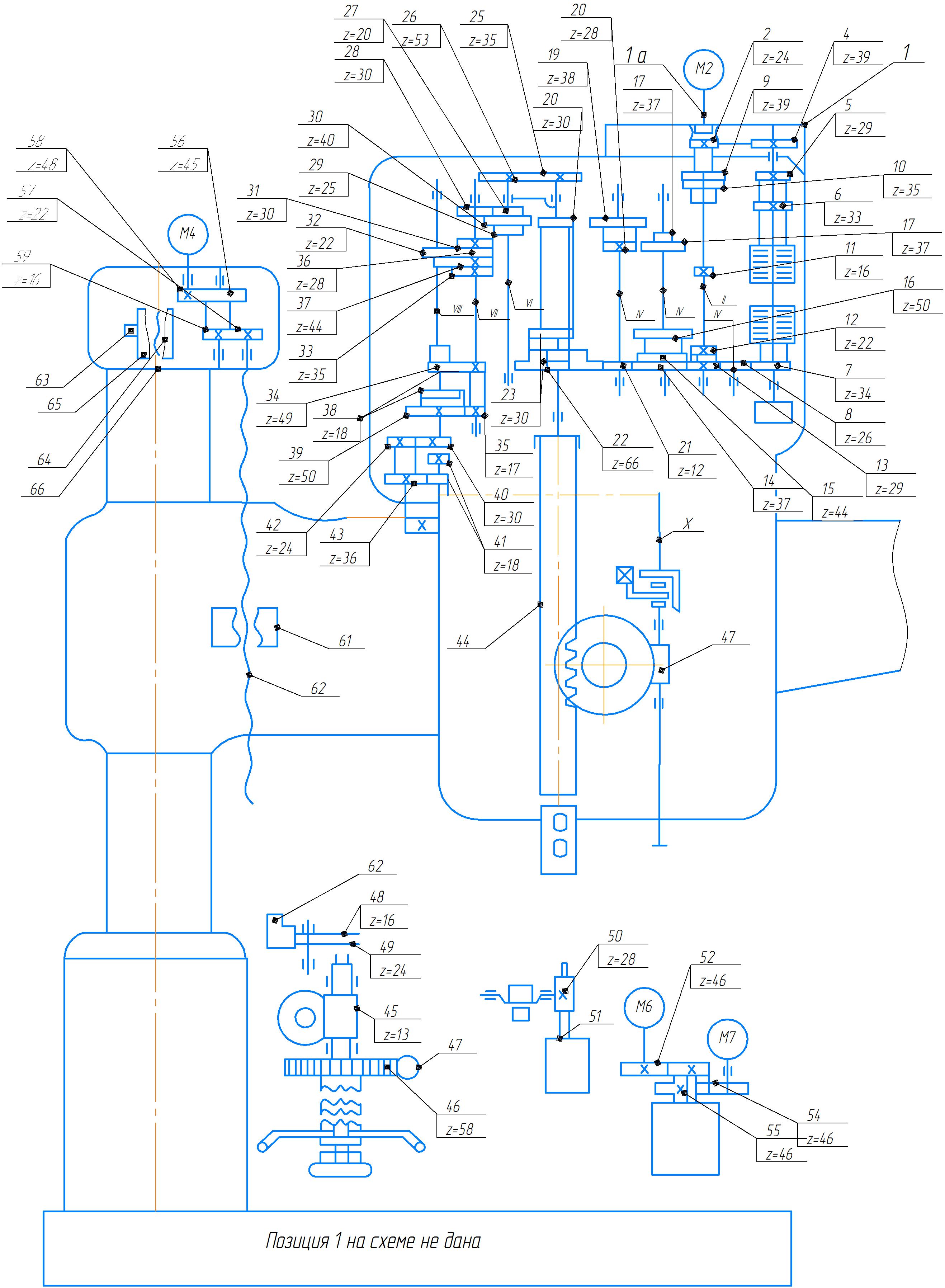

МЕХАНИКА СТАНКА 2А554

КИНЕМАТИЧЕСКАЯ СХЕМА

Кинематическая схема станка состоит из следующих кинематических цепей:

- вращения шпинделя;

- движения подач;

- вертикального перемещения рукава;

- перемещения сверлильной головки по рукаву;

- ускоренных перемещений шпинделя.

Шпиндель получает вращение от электродвигателя через промежуточную передачу, пусковую фрикционную муфту и коробку скоростей с четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенную частоту вращения вала фрикционной муфты в различных исполнениях станка (например, для частоты тока 60 Гц). Фрикционная муфта - соединяется с коробкой скоростей либо зубчатыми колесами 9-10, либо через паразитное зубчатое колесо 8 и зубчатое колесо 13. В последнем случае коробка скоростей получает обратное вращение, т.е. шпиндель вращается против часовой стрелки. Таким образом, каждым двум ступеням частот вращения шпинделя в направлении по часовой стрелке соответствует одна ступень оборотов против часовой стрелки.

Передвижные блоки коробки скоростей (три двойных и один тройной) обеспечивают получение 24 ступеней частоты вращения шпинделя, в интервале 18...2000 мин"1.

Двойной блок на гильзе шпинделя имеет также третье положение, когда оба зубчатых колеса выведены из зацепления. При этом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через зубчатые колеса 25-26. Один тройной и два двойных блока обеспечивают получение 12 ступеней

подач в интервале 0,056...2,5 мм/об. Еще 12 ступеней подач получаются включением переборного зубчатого колеса 42.

Таким образом, коробка подач обеспечивает получение 24 ступеней подач в интервале 0,045... 5 мм/об. Предусмотрен вариант исполнения станка с 12 подачами в интервале 0,056...2,5 мм/об. Вал УШ коробки подач шлицевой муфтой связан с вертикальным валом механизма подач X, несущим на себе специальную регулируемую муфту, обеспечивающую размыкание цепи подач при достижении предельного усилия подачи при резании, размыкание цепи тонкой ручной подачи при включении механической подачи и включение тонкой ручной подачи при срабатывании перегрузочного устройства. Зубчатая муфта перегрузочного устройства соединена с червяком 47, который через червячное колесо 46 с помощью штурвального устройства соединяется с реечным зубчатым колесом 45, находящемся в зацеплении с рейкой 44 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала с зубчатым колесом 45 с помощью штурвальных рукояток.

Тонкая

Перемещение головки по рукаву осуществляется с помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачи. На другом конце вала имеется зубчатое колесо 48, которое через накидное зубчатое колесо 49 соединяется с рейкой 62, неподвижно укрепленной на рукаве.

Вертикальное перемещение рукава производится от отдельного электродвигателя через редуктор 57, 56, 59, 58, укрепленный на верхней части колонны, винт подъема 60 и гайку 61, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием электродвигателя.

МЕХАНИКА КОРОБКИ СКОРОСТЕЙ

Коробка скоростей станка 2А554МП имеет 24 ступени регулировки скорости вращения шпинделя. Требуемая частота вращения шпинделя устанавливается поворотом рукоятки.

|

№ |

Частота вращения |

|

|

прямого |

обратного |

|

|

1 |

18 |

28 |

|

2 |

22,4 |

28 |

|

3 |

28 |

45 |

|

4 |

35,5 |

45 |

|

5 |

45 |

71 |

|

6 |

56 |

71 |

|

7 |

71 |

112 |

|

8 |

90 |

112 |

|

9 |

112 |

180 |

|

10 |

140 |

180 |

|

11 |

160 |

250 |

|

12 |

180 |

280 |

|

13 |

200 |

250 |

|

14 |

224 |

280 |

|

15 |

250 |

400 |

|

16 |

315 |

400 |

|

17 |

400 |

630 |

|

18 |

500 |

630 |

|

19 |

630 |

1000 |

|

20 |

800 |

1000 |

|

21 |

1000 |

1600 |

|

22 |

1250 |

1600 |

|

23 |

1600 |

2500 |

|

24 |

2000 |

2500 |

МЕХАНИКА КОРОБКИ ПОДАЧ

Требуемая подача устанавливается поворотом рукоятки. Наибольшее усилие, допускаемое механизмом подачи 20000 Н.

|

№ |

Подача шпинделя, мм/об. |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 |

0,045 0,063 0,08 0,1 0,125 0,16 0,175 0,224 0,25 0,315 0,35 0,45 0,5 0,63 0,71 0,9 1 1,25 1,4 1,75 2 2,5 3,5 5 |

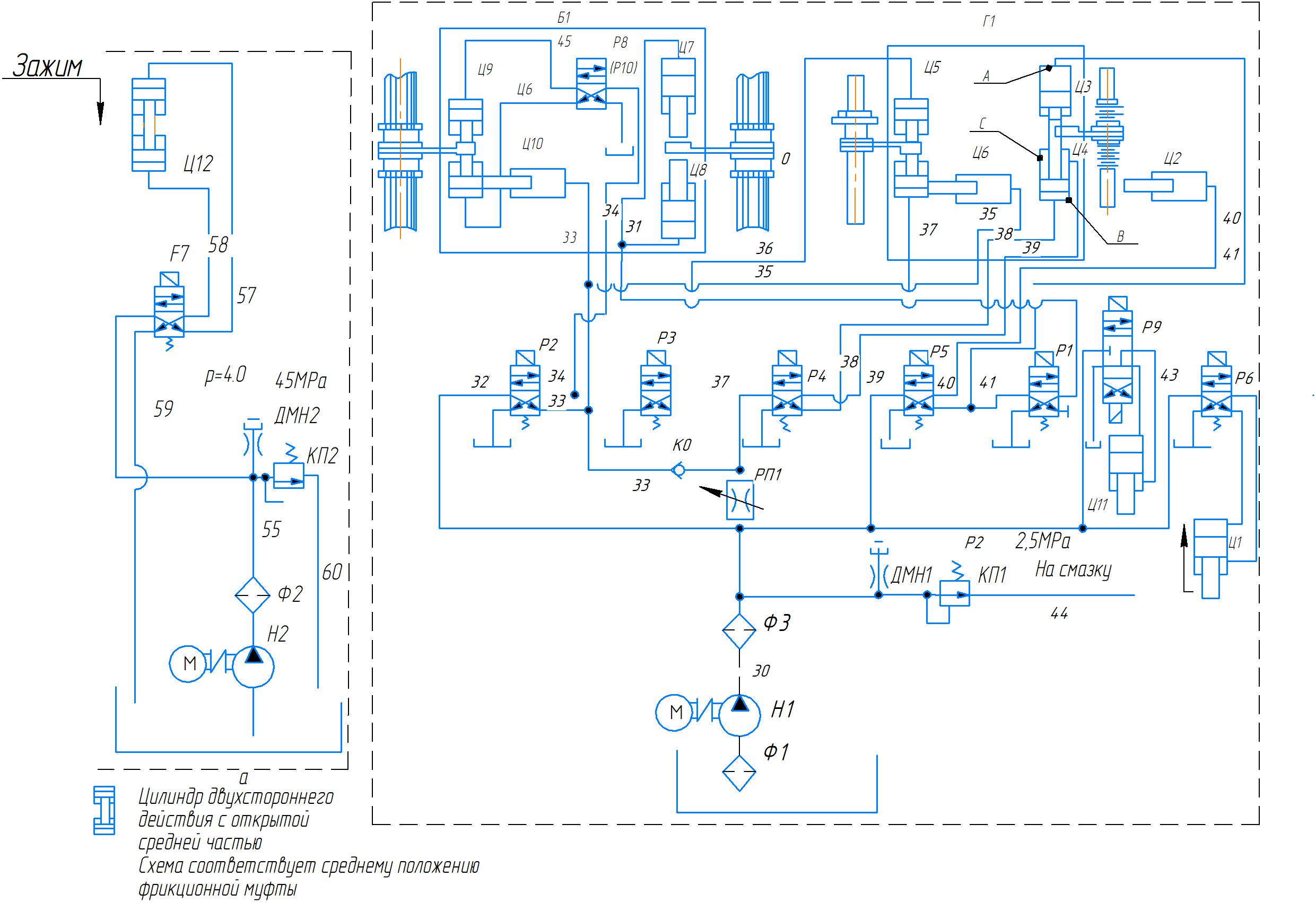

ГИДРАВЛИЧЕСКАЯ И СМАЗОЧНАЯ СИСТЕМЫ

СХЕМА ГИДРАВЛИЧЕСКАЯ

Станок управляется двумя самостоятельными гидросистемами. Гидростанция станочной части, управляющая гидрозажимом колонны, расположена в корпусе редуктора перемещения рукава, там же размещены гидробак вместимостью 10 л, управляющая гидропанель с гидрораспрецелителем и клапаном давления КП2, настроенным на давление 4,0...4,5 МПа. В нагнетающей магистрали насоса установлен фильтр тонкой очистки масла с электровизуальной сигнализацией Ф2.

Подключение манометра в процессе настройки давления производится к специально выведенному штуцеру демпфера ДМН2, расположенному на верхней крышке гидростанции.

Насос Н2 вращается от индивидуального электродвигателя.

Зажим колонны производится механизмом, который приводится в действие цилиндром Щ2. От насоса Н2 масло в цилиндр Ц12 поступает через гидрораспрецелитель Р7. Трубопроводы соединены таким образом, что при обесточенном электромагните гидрораспределителя Р7 давление поступает в полость зажима цилиндра Ц12. При отжиме одновременно с электродвигателем включается электромагнит гидрораспределителя Р7, благодаря чему меняется направление потока масла. Управление производится с кнопочного пульта, расположенного в ступице маховика 18; 17; 16 (см. рис. "Органы управления"). Время работы насоса определяется длительностью нажатия на кнопку.

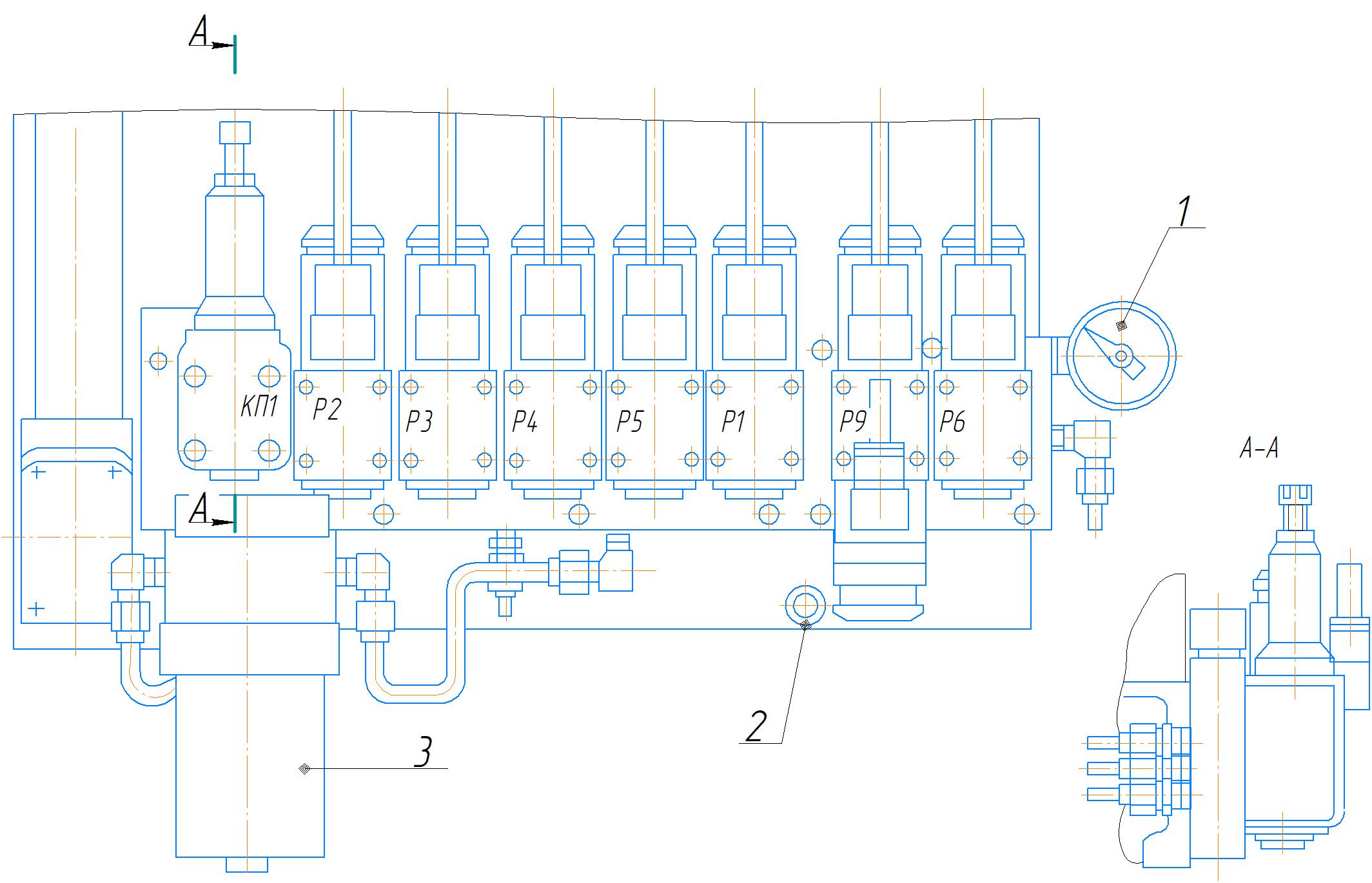

Гидравлическая система сверлильной головки питается от постоянно работающего насоса HI, приводимого во вращение валом фрикционной муфты.

На всасывающей магистрали стоит сетчатый фильтр грубой очистки Ф1. В нагнетательной ветви насоса установлен фильтр тонкой очистки с электровизуальной сигнализацией ФЗ. Гидросистема настраивается предохранительным клапаном КП1, настроенным на давление 2,0...2,5 МПа. Избыток масла поступает из клапана в коллектор, откуда расходуется на смазку опор валов, охлаждение и смазку фрикционной муфты. От насоса через фильтр масло поступает к панели управления (рис. ниже), на которой расположены семь электроуправляемых гидрораспределителей, обеспечивающих подачу давления в блок цилиндров управления фрикционной муфтой Г1, гицропреселектор набора скоростей и подач Б1, цилиндр управления муфтой подачи ЦП, цилиндр зажима сверлильной головки на направляющих рукава Щ и тормозной цилиндр Ц2.

В изображенном на схеме положении электромагниты гидрораспределителей обесточены, что обеспечивает:

- давление в полостях А и В блока цилиндров ЦЗ, Ц4 - нейтральное положение вилки включения фрикционной муфты;

- слив в полости тормозного цилиндра Ц2 - шпиндель заторможен;

- слив в кранах Р8 (P10) гидропреселектора Б1.

На схеме для простоты чтения изображен только гидрораспределитель (кран) скоростей Р8.

Включается электромагнит гидрораспределителя Р2. При этом снимается давление в полостях фиксаторов Ц10 и Ц6,и масло в зависимости от положения гицрораопределителей (кранов) Р8 и PI0 подается в соответствующие полости цилиндров Ц9, вызывая перемещение блоков зубчатых колес в заданном направлении. Если на пути блока нет препятствий, то он займет требуемое положение. Если оказалось препятствие (попадание зубчатых колес зубом на зуб), блок зубчатых колес остановится в промежуточном положении.

Параллельно с гидропреселектором через гидрораспределитель РЗ запитан цилиндр Ц5, управляющий переключением блока зубчатых колес 2-го вала коробки скоростей одновременно с остальными блоками зубчатых колес, управляемых гидропреселектсром.

При включении вращения шпинделя рукояткой командоаппарата 31 (см. "Органы управления") и 2 (см. рис.27 ) срабатывает электромагнит гидрораспределителя Р5. Это вызывает поступление масла в тормозной цилиндр Ц2 (муфта растормаживается) и соединение на слив полости А цилиндра ЦЗ. Под воздействием давления' в полости В начинается сжатие дисков верхней'муфты (прямого вращения шпинделя).

На магистрали распределителя П4 находится дроссель РЖ, вследствие чего сжатие дисков фрикционной муфты растянуто по времени. Происходит "вялый" проворот валов, при котором зубчатые колеса, оказавшиеся в промежуточном положении, занимают свое место . Шпиндель начинает вращаться но часовой стрелке с заданной частотой вращения.

Электромагнит гидрораспределителя Р2 включен в цепь через реле времени и остается в таком положении только на период, определяемый настройкой реле времени. По окончании выдержки Бремени электромагнит обесточивается, возвращая плунжер гидрораспределителя Р2 в исходное положение, в полости фиксаторов Ц10 и Ц6 подается давление, а краны гидропреселектора Р8 и PI0 соединяются на слив, чем обеспечивается возможность предварительного набора последующих режимов.

В случае, если включают вращение шпинделя без изменения режимов (см. описание работы командоаппарата)питание гидрораспределителя Р4 идет по магистрали 33 через обратный клапан КО. При этом диски фрикционной муфты сжимаются быстро (без "вялого вращения"). То же самое происходит при реверсе вращения шпинделя, осуществляемого переключением распределителя Р4, когда давление подается в полость С, а полость В соединяется на слив.

Для отключения шпинделя от коробки скоростей команда от кнопки 24 (см. "Органы управления") на пульте управления вызывает включение электромагнита гидрораспределителя P1. Давление подается одновременно в цилиндры Ц7, Ц6 благодаря чему шпиндельный блок выходит из зацепления с зубчатыми колесами коробки скоростей, независимо от занимаемого в этот момент положения. Команда на отключение шпинделя от кнопки 24 (см. "Органы управления") проходит только при нейтральном положении рукоятки 1 командоаппарата (см. "Коммандоаппарат"). Набранные режимы при этом запоминаются и будут возобновлены, если перец включением вращения шпинделя рукоятка будет поднята вверх (см. описание работы командоаппарата).

Питание гидроцилиндра включения и выключения механической подачи Ц11, осуществляемое гидрораспределителем Р9, обеспечивается при работе насоса Н1 независимо от работы системы переключения режимов.

Гидроцилиндр зажима головки питается через распределитель Р6, магнит которого получает команды с кнопочного поста 16, 17, 18 (см. "Органы управления"), расположенного в ступице маховика перемещения сверлильной головки.

СИСТЕМА СМАЗКИ

Станок снабжен комбинированной системой смазки. Смазка трущейся пары колонны-рукав осуществляется автоматически при помощи плунжерного насоса 11 (см. "Механизм зажима рукава"), который при каждом срабатывании механизма отжима рукава подает порцию масла к трущимся поверхностям.

Механизмы, расположенные внутри сверлильной головки, смазываются автоматически от общей гидросистемы сверлильной головки.

Остальные трущиеся элементы станка смазываются вручную.

От степени загрязнения масла зависит четкость и безопасность работы всех гидроаппаратов системы и насосов. В связи с этим рекомендуется периодически, но не реже одного раза в 3 месяца проверить состояние масла в гидробаке. Для слива масла из картера коробки скоростей необходимо отвернуть пробку 2 (см. рис. выше).

На станке предусмотрена регулировка и контроль давления. В сверлильной головке регулировка осуществляется настройкой пружин предохранительного клапана КП1 на давление 2...2,5 МПа. Давление контролируется по манометру 1 (рис. выше), для подключения которого необходимо вывернуть резьбовую пробку на гидропанели. Для замера давления в гидрозажиме колонны на станке имеется переходной штуцер к манометру.

Давление в гидросистеме колонны регулируется настройкой пружины предохранительного клапана КП2 до 4...4,5 МПа.

Для регулировки предохранительных клапанов необходимо ключом открутить контргайку регулировочного винта и, вращая винт, установить необходимое давление. Поворот винта по часовой стрелке повышает величину регулируемого давления. После этого регулировочный винт необходимо надежно законтрить, а манометр 1 вывернуть и установить пробку 2.

При подключении электродвигателя насоса гидросистемы зажима колонны следует учитывать, что насос работает при вращении ротора против часовой стрелки (если смотреть со стороны электродвигателя). Отсутствие давления в системе свидетельствует о неправильном подключении электродвигателя. В этом случае необходимо сменить фазу. Для нормальной работы гидросистемы необходимо следить за засоренностью фильтра 3 (см. рис. выше) и своевременно заменять фильтрующий элемент.

КАРТА СМАЗКИ

Систематическая и своевременная смазка механизмов, применение масел надлежащего качества и постоянное соблюдение правил функционирования смазочных устройств обеспечивает длительную сохранность станка.

Для создания нормальных условий смазки наружной колонны следует при первоначальном пуске обеспечить наличие масла в нагнетательном трубопроводе путем нагнетания его плунжерным насосом.

До первоначальной заливки масла необходимо промыть все масляные емкости и заполнять их соответствующим маслом.

Контроль уровня масла в резервуаре гидросистемы станочной части и в бачке смазки рукава производится щупами. Перед заливкой масло должно быть предварительно профильтровано.

Смену масла рекомендуется производить через каждые 3 месяца. Войлочный фильц, смазывающий поверхность наружной колонны, рекомендуется один раз в месяц снимать и промывать. После промывки и перед установкой на станок войлок необходимо пропитать маслом. После слива масла, при его замене, необходимо тщательно промыть масляные емкости.

Периодически во время работы следует наблюдать за нормальной работой системы смазки. Если в процессе эксплуатации станка лопастной насос сверлильной головки перестанет подавать масло, то наиболее вероятной причиной этого будет низкий уровень масла в сверлильной головке. В этом случае необходимо долить масло, контролируя уровень по маслоуказателю.

Смазку к нижним подшипникам шпинделя подают через пресс-масленку в пиноли. Для смазки верхних подшипников необходимо снять переднюю крышку головки и совместить смазочное отверстие пиноли с отверстием в передней части корпуса головки.

На рисунке ниже представлены точки и элементы системы смазки

Точки смазки

|

№ |

Расход, кг |

Частота |

Точка |

Куда входит |

Материал |

|

1 |

0,1 |

1 раз в неделю |

Рейка перемещения сверлильной головки |

Рукав |

Смазка ЦИАТИМ-201 ГОСТ 6267-74 |

|

3 |

0,05 |

1 раз в месяц |

Ось ролика |

Механизм зажима рукава |

|

|

14 |

0,1 |

1 раз в 6 месяцев |

Верхние подшипники шпинделя, зубчатые венцы цепи подачи |

Головка сверлильная |

|

|

19 |

0,05 |

1 раз в 6 месяцев |

Нижние подшипники шпинделя |

Шпиндель |

|

|

4 |

0,05 |

1 раз в день |

Направляющие рукава |

Рукав |

Масло И-20 ГОСТ 20799-75 |

|

6 |

0,05 |

1 раз в неделю |

Винт механизма подъема |

Механизм подъема |

|

|

18 |

1 раз в день |

Поверхность стакана шпинделя |

Шпиндель |

ЭЛЕМЕНТЫ СИСТЕМЫ СМАЗКИ

|

№ |

Наименование |

Кол-во |

Материал |

Частота |

Расход, л |

|

2 |

Насос плунжерный ГОСТ 22918-78 |

1 |

- |

- |

|

|

5 |

Резервуар для масла в рукаве |

1 |

Масло И-40А ГОСТ 20799-75 |

По мере надобности |

0,5 |

|

7 |

Резервуар для масла |

1 |

Масло И-20А ГОСТ 20799-75 |

Полная смена |

7 |

|

1 раз в |

|||||

|

3 месяца |

|||||

|

9 |

Щуп для контроля уровня масла |

- |

- |

- |

- |

|

12 |

Резервуар для масла в коробке скоростей и подач |

1 |

Масло И-20А ГОСТ 20799-75 |

Полная смена 1 раз в 3 месяца |

11 |

|

13 |

Маслоуказатель |

1 |

- |

- |

|

|

16 |

Резервуар для масла в механизме подачи |

1 |

Масло И-20А ГОСТ 20799-75 |

Полная смена 1 раз в 3 месяца |

2-2,5 |

|

17 |

Маслоуказатель |

1 |

- |

- |

- |

|

20 |

Коллектор |

1 |

ПОРЯДОК УСТАНОВКИ

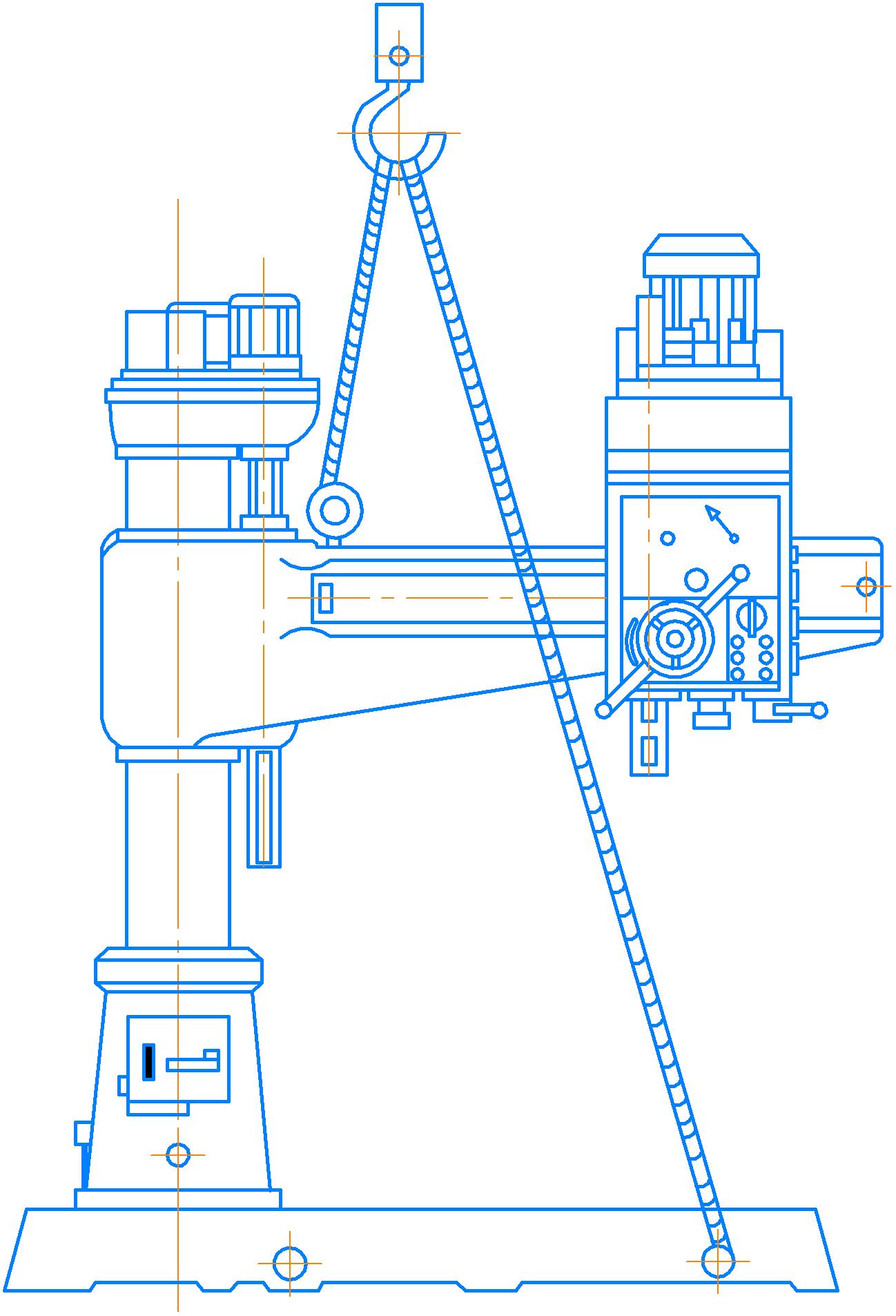

ТРАНСПОРТИРОВКА

Станок отправляется потребителю в собранном виде, сверлильная головка закрепляется упорами, исключающими ее перемещение по рукаву, а под рукав устанавливается стойка, исключающая его качание в процессе транспортировки.

Необходимо иметь в виду, что для большей безопасности транспортировки станка, в его цоколе под вводной панелью имеется стопорный винт А. Перед транспортировкой следует проверить стопорение винтом поворотной части, а после заливки перед пуском станка винт следует заменить крышкой.

Транспортировка станка производится согласно схеме транспортировки:

Обвязывать станок необходимо текстильныс стропом соответствующей грузоподъемности, без повреждений.

При обвязке следите, чтобы строп не касался рукояток и других малопрочных деталей станка, а в местах соприкосновения стропа с окрашенными поверхностями необходимо вкладывать прокладки во избежание порчи окраски.

При транспортировке к месту установки и опускании на фундамент станок не должен подвергаться сильным толчкам.

Транспортировка отдельных узлов станка производится общепринятыми способами.

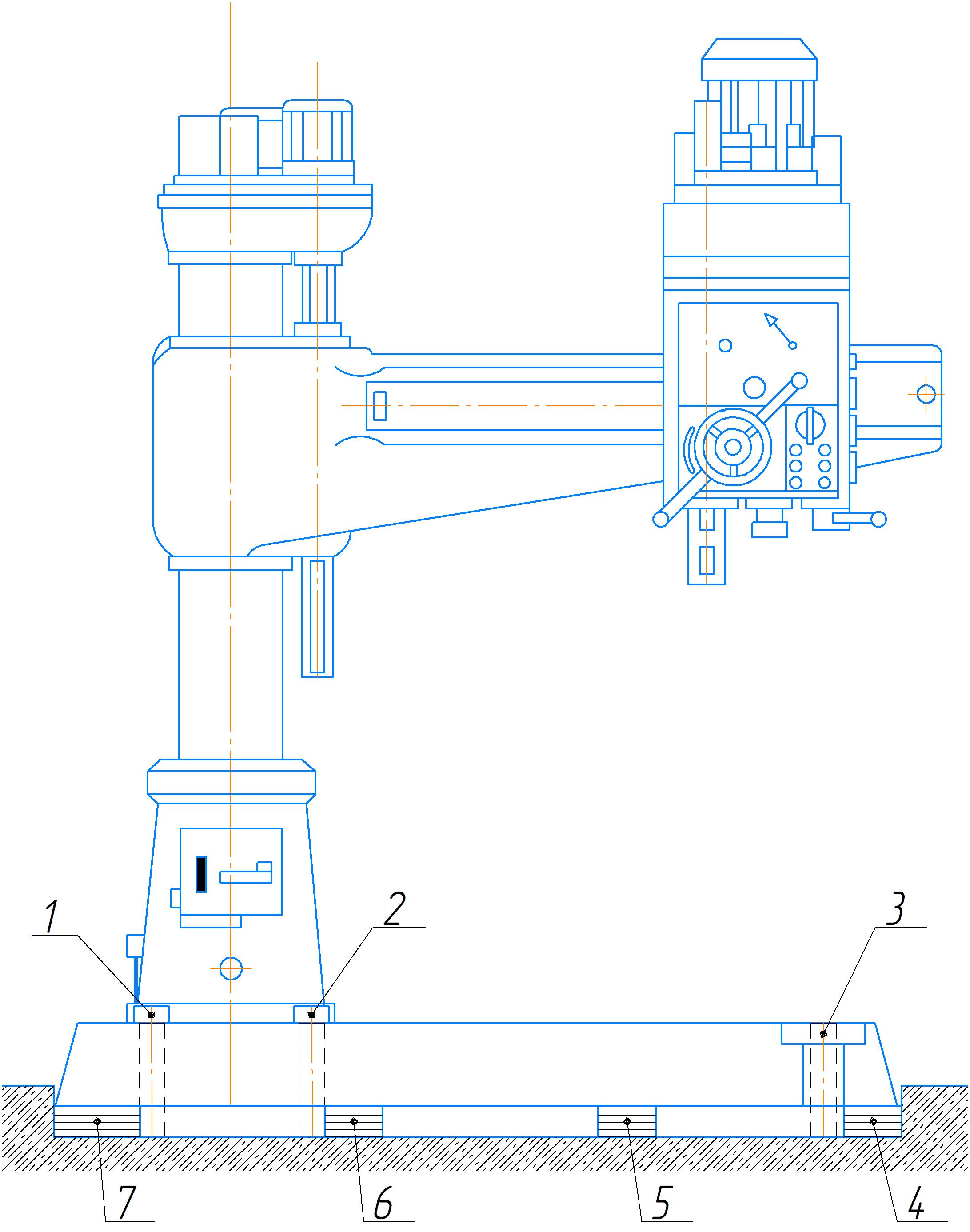

УСТАНОВКА СТАНКА НА ФУНДАМЕНТ

Глубина заложения фундамента Н применяется в зависимости от грунта, но должна быть не менее 300 мм.

НЕ РАЗРЕШАЕТСЯ ДО УСТАНОВКИ СТАНКА НА ФУНДАМЕНТ И ЗАЛИВКИ ФУНДАМЕНТНЫХ БОЛТОВ ОТВОРАЧИВАТЬ СТОПОРНЫЙ ВИНТ.

Станок допускает обработку деталей, установленных вне плиты. В этом случае фундамент становится частью системы, воспринимающей усилия сверления, и должен быть запроектирован с учетом этого фактора. Дополнительные плиты следует устанавливать перпендикулярно к шпинделю.

Для этого сверлильную головку устанавливают в среднем положении на рукаве, а рукав в среднем положении по высоте. Выверку производят коленчатой оправкой.

При изготовлении фундамента, в местах установки фундаментных болтов, должны быть сделаны пирамидальные колодцы.

Подъем и транспортировка станка производятся при помощи скоб, прилагаемых к станку.

Установленный на фундаменте станок выверяется грубо по уровню с помощью восьми стальных клиньев шириной 60 мм, толщиной 15 мм с уклоном не более 5°, после чего фундаментные болты в колодцах заливаются жидким цементным раствором.

При заливке колодцев необходимо следить, чтобы не нарушалось вертикальное положение фундаментных болтов.

После затвердевания раствора в колодцах, гайки фундаментных болтов слегка подтягивают, удаляют стопорный винт, отверстие закрывают прилагаемой пробкой, подключают станок к сети, удаляют антикоррозийное покрытие и приступают к окончательной выверке станка.

Для этого с помощью клиньев 4, 5, 6 и болтов 3, 2 устанавливают поверхность плиты к горизонтальной плоскости, а затем с помощью клиньев 7 и болтов 1 обеспечивают установку станка в соответствии с нормами точности.

По окончании выверки станка подошва подливается жидким цементным раствором. Когда раствор затвердевает, станок готов к пуску.

Стандартная комплектация 2А554МП

- Станок в сборе

- Руководство по эксплуатации

- Технический паспорт

- Декларация соответствия требованиям ТР ТС

Дополнительные опции 2А554МП

- Комплект сверл

- Тиски станочные

- Коробчатый стол

ПромСтройМаш является непосредственным производителем 2А554МП Мы производим и продаём Радиально-сверлильный станок 2А554МП во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. 2А554МП нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить 2А554МП вы можете непосредственно у нас или у наших дилеров. Диаметр сверления 50мм