Вертикально-сверлильный станок 2С132

Артикул: PSMM050134

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

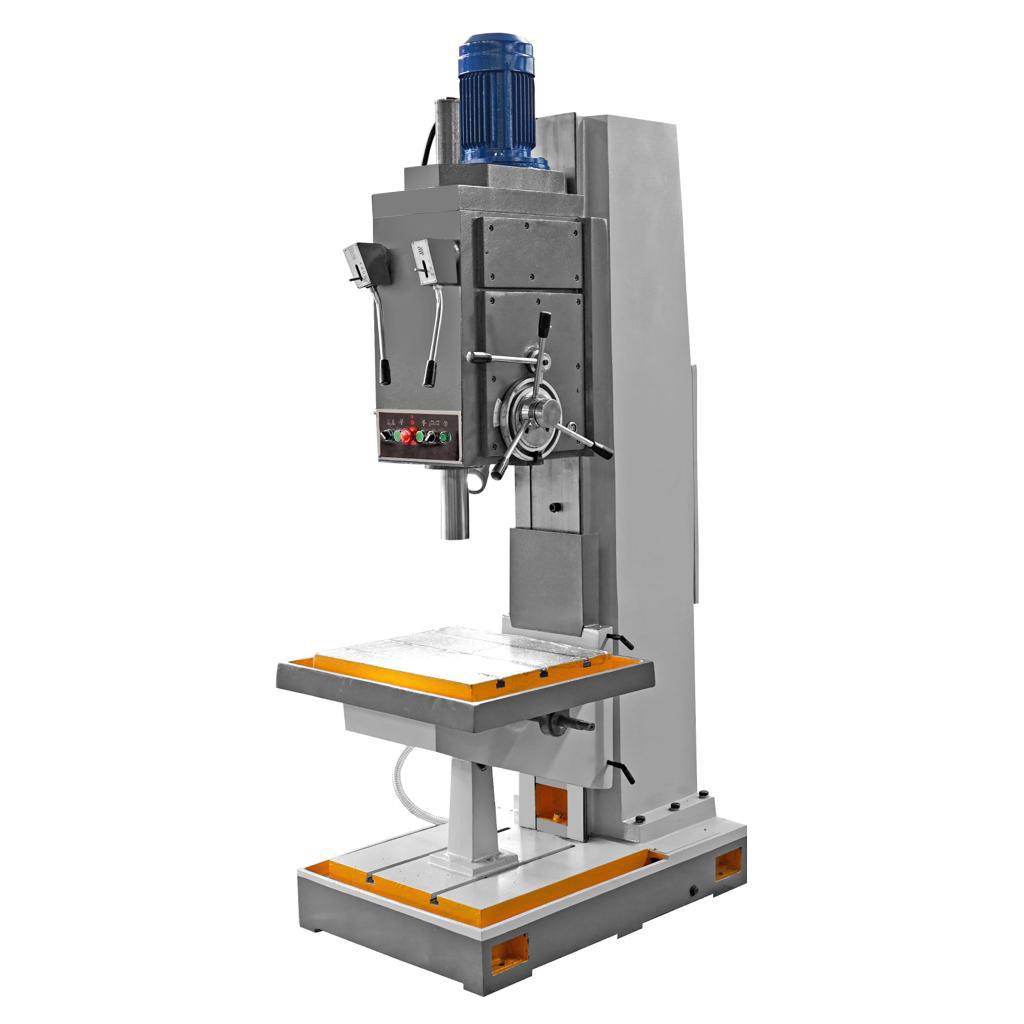

Назначение вертикально-сверлильного станка 2С132

Станок вертикально-сверлильный модели 2С132 предназначен для выполнения следующих видов работ: сверления, рассверливания, зенкерования, зенкования, развертывания и подрезки торцев ножами. Обработка производится быстрорежущим и твердосплавным инструментом в деталях из различных конструкционных материалов. Станок используется для работы в условиях единичного, мелкосерийного и серийного производства в ремонтных и сборочных цехах. Реверсирование электродвигателя главного движения позволяет производить на станках нарезание резьбы машинными метчиками.

Класс точности станка – Н по ГОСТ 8-82 Е. Станок не предназначен для обработки горючих материалов. Вид климатического исполнения УХЛ4 или Т3 по ГОСТ 15150-74.

Нижнее рабочее значение температуры окружающего воздуха должно быть не ниже +1ºС, верхнее рабочее значение температуры окружающего воздуха не выше +35ºС, относительная влажность должна быть не более 80% при 25ºС. Станок может быть изготовлен по заказу для эксплуатации при значении рабочих температур от -10ºС до +45ºС. Запыленность помещения в пределах санитарной нормы. Станок не должен подвергаться воздействию местного нагрева и сильных температурных перепадов.

Вертикально-сверлильный станок 2С132 производится в России на заводе «ПромСтройМаш» и поставляется во все регионы РФ и страны ближнего зарубежья.

Технические характеристики 2С132

| Условный диаметр сверления в чугуне/стали,мм | 32…50 |

| Макс. диаметр сверления в стали 45 ГОСТ 1050-88, мм | 50 |

| Диаметр нарезаемой резьбы, мм | M33 |

| Вылет шпинделя (расстояние от оси шпинделя до направляющей колонны), мм | 335 |

| Размер конуса шпинделя внутренний по ГОСТ 9953-82 | Morse 5 |

| Цена деления лимба, мм | 1 |

| Наибольшее перемещение шпинделя, мм | 250 |

| Расстояние от торца шпинделя до рабочей поверхности стола/основания, мм | 670/1070 |

| Наибольший ход подъемного стола, мм | 400 |

| Размеры рабочей поверхности стола, мм | 490х565 |

| Размеры подьемного стола,мм | 635х705 |

| Количество Т-образных пазов стола | 3 |

| Ширина Т-образных пазов стола, мм | 18Н12 |

| Размеры основания, мм | 670х1020 |

| Размер рабочей поверхности основания,мм | 550х610 |

| Количество Т-образных пазов основания | 2 |

| Ширина Т-образных пазов основания, мм | 18Н12 |

| Расстояние между Т-образными пазами основания, мм | 235±0.4 |

| Пределы частот вращения шпинделя, мин-1: | 31,5-1400 |

| Пределы рабочих подач шпинделя, мм/об. | 0,056; 0,012; 0,16; 0,224; 0,315; 0,45; 0,63; 0,90; 1,80 |

| Число ступеней рабочих подач | 9 |

| Наибольшая масса заготовки на подьемном столе,кг | 600 |

| Напряжение питания, В | 380 |

| Двигатель главного привода | Односкоростной |

| Мощность электродвигателя, кВт | 4 |

| Частота вращения, об/мин. | 1450 |

| Масса, кг | 1350 |

| Габаритные размеры без упаковки,мм | 1100х900х2530 |

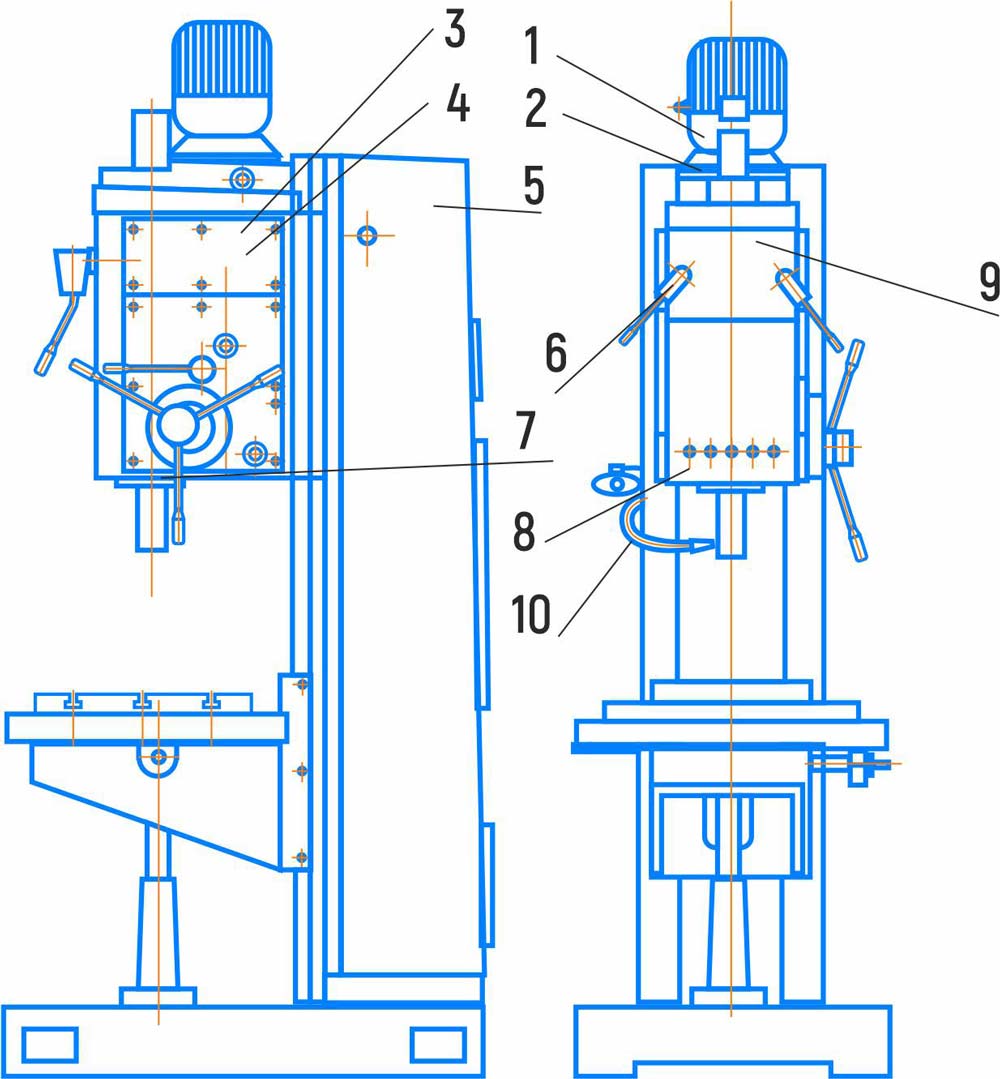

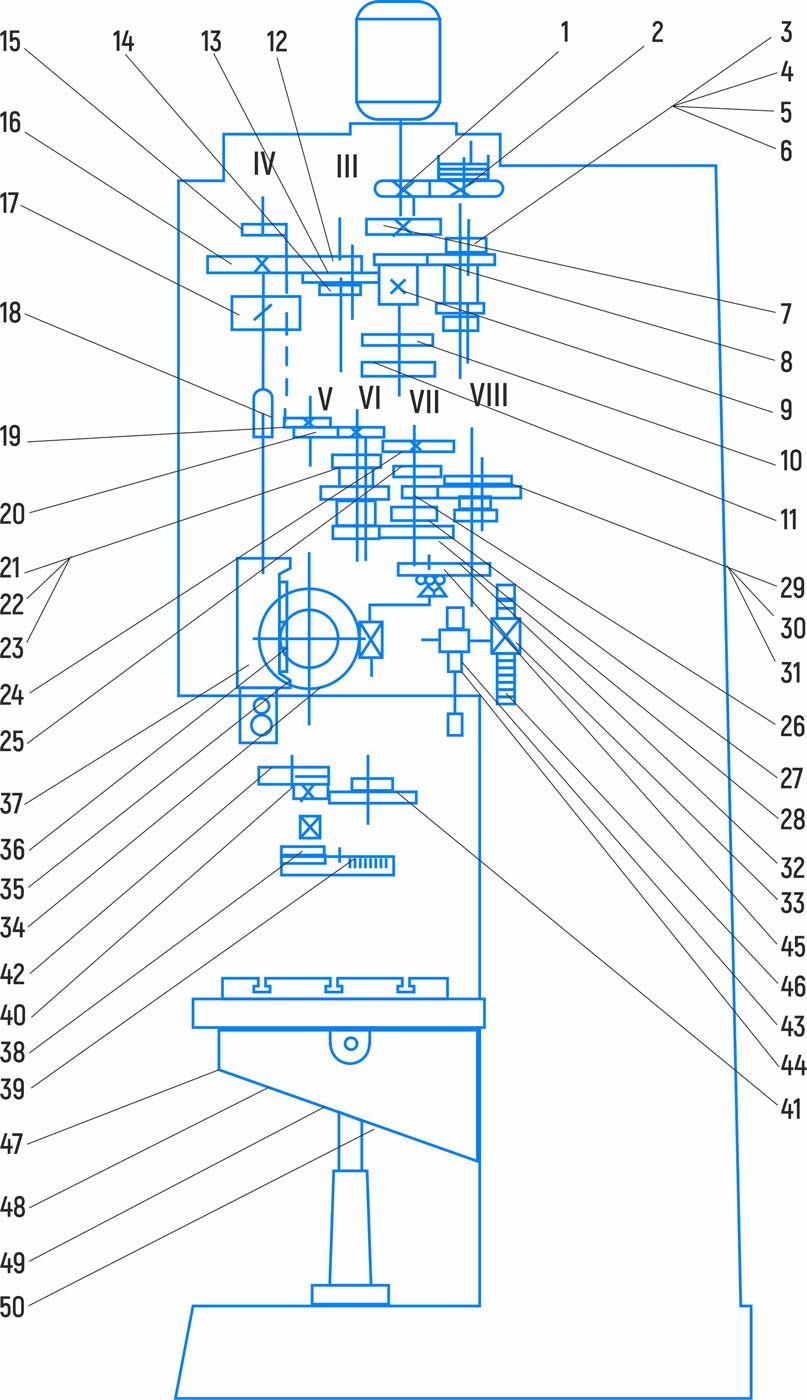

УСТРОЙСТВО И РАБОТА ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С132

Расположение составных частей вертикально-сверлильного станка 2С132

1 - Привод (1450 мин-1)

2 - Коробка скоростей (1400 мин-1)

3 - Насос плунжерный

4 - Коробка подач

5 - Основание

6 - Механизм управления скоростями и подачами

7 - Шпиндель

8 - Электрошкаф

9 - Сверлильная головка

10 - Система охлаждения

Основание вертикально-сверлильного станка 2С132

Колонна представляет собой пустотелую чугунную отливку округлой формы. По колонне вручную перемещается сверлильная головка и подъемный стол, который имеет два Т-образных паза, в которых закрепляются различные приспособления, например тиски. На основании станка установлен электронасос, а на шпиндельной бабке в верхней части монтируется панель электрооборудования (электрошкаф). Фундаментная плита является резервуаром для охлаждающей жидкости.

Коробка скоростей и привод вертикально-сверлильного станка 2С132

Коробка скоростей сообщает шпинделю частоту вращения с помощью передвижных блоков. Опоры валов коробки скоростей размещены в двух плитах: верхней и нижней, скрепленных между собой четырьмя стяжками. Коробка скоростей получает вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки имеет в отверстии шлицы, через которые вращение передается шпинделю. Через зубчатую пару вращение передается на коробку подач. Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите. Работа насоса контролируется специальным маслоуказателем на передней части подмоторной плиты.

Механизм переключения скоростей и подач вертикально-сверлильного станка 2С132

Переключение скоростей производится рукояткой, которая в зависимости от конструкции имеет четыре положения по окружности и три вдоль оси. Переключение подач осуществляется рукояткой, имеющей три положения по окружности и три положения вдоль оси. Рукоятки расположены на передней части сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам.

Коробка подач вертикально-сверлильного станка 2С132

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач. Последний вал коробки подач сцентрирован с верхней опорой червяка механизма подачи. На валу коробки подач установлена полумуфта, передающая вращение червяку механизма подачи.

Сверлильная головка (шпиндельная бабка) вертикально-сверлильного станка 2С132

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач. Механизм подачи состоит из червячной передачи и передачи реечной, состоящей из вала-шестерни и пиноли, зубчатой пары вращения лимба, кулачковой и храповой обгонной муфт, штурвала и является составной частью сверлильной головки. Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода закрепленного в шпинделе инструмента к детали;

- включение рабочей подачи;

- ручного опережения подачи;

- выключение рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подачи, используемой при нарезании резьбы.

Шпиндель вертикально-сверлильного станка 2С132

Шпиндель смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие при выбивке инструмента – верхним. Подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Для выбивки инструмента из конуса Морзе необходимо выбить инструмент из головки шпинделя клином через пазы.

Кинематическая схема вертикально-сверлильного станка 2С132

Ввиду простоты кинематических цепей главного движения (вращения шпинделя), движения подач, последовательность передачи вращения от электродвигателя до исполнительных органов не поясняется.

|

Отдел |

Главная передача |

|||||||||||

|

Номер |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Аналого-цифровой |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

|

Количество зубьев |

21 |

39 |

16 |

30 |

25 |

20 |

45 |

30 |

16 |

35 |

40 |

18 |

|

Коэффициент смещения |

-0.4675 |

+0.258 |

||||||||||

|

Ширина фланца |

14 |

12 |

12 |

11.2 |

11 |

11 |

12 |

11 |

49 |

11 |

12 |

15 |

|

Материало-ведение |

40cr |

40cr |

40cr |

40cr |

40cr |

40cr |

45 |

40cr |

45 |

45 |

45 |

45 |

|

Термо-обработка |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

|

Отдел |

Скорость подачи главной передачи |

|||||||||||

|

Номер |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

||

|

Аналого-цифровой |

3 |

3 |

2 |

3 |

3 |

2 |

2 |

2 |

2 |

2 |

||

|

Количество зубьев |

42 |

23 |

44 |

58 |

44 |

41 |

17 |

40 |

27 |

38 |

||

|

Коэффициент смещения |

+0.275 |

|||||||||||

|

Ширина фланца |

14 |

12.5 |

12 |

12 |

10 |

10 |

10 |

|||||

|

Материало-ведение |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

||

|

Термо-обработка |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

||

|

Отдел |

Скорость подачи |

|||||||||||

|

Номер |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

||

|

Аналого-цифровой |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

||

|

Количество зубьев |

17 |

38 |

32 |

17 |

27 |

48 |

32 |

48 |

17 |

18 |

||

|

Коэффициент смещения |

+0.264 |

+0.264 |

||||||||||

|

Ширина фланца |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

15 |

||

|

Материало-ведение |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

||

|

Термо-обработка |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

C48 |

||

|

Отдел |

Механизм подачи |

|||||||||||

|

Номер |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

40 |

41 |

42 |

||

|

Модуль упругости или болт |

2 |

3 |

3 |

3 |

3 |

2 |

2 |

1.5 |

1.5 |

1.5 |

||

|

Номер зубца или линии |

47 |

1 |

52 |

14 |

29 |

28 |

56 |

28 |

79 |

60 |

||

|

Коэффициент смещения |

+0.187 |

|||||||||||

|

Угол наклона спирали |

3’ 49 |

3’ 49 |

||||||||||

|

Ширина фланца |

10 |

51* |

32 ~ |

75 |

16 |

11 |

14 |

10 |

10 |

|||

|

Материало-ведение |

45 |

45 |

HT300 |

40cr |

45 |

40cr |

HT300 |

45 |

45 |

45 |

||

|

Термическая обработка |

C48 |

T235 |

C52 |

T235 |

T235 |

T235 |

||||||

|

Отдел |

Крепление шпиндельной коробки |

Вид рабочего стола, подъем |

||||||||||

|

Номер |

43 |

44 |

45 |

46 |

47 |

48 |

49 |

50 |

51 |

52 |

||

|

Модуль упругости или болт |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

8 |

8ak 6 |

5 |

5 |

||

|

Номер зубца или линии |

1 |

42 |

16 |

34 |

18 |

36 |

1 |

1 |

1 |

1 |

||

|

Коэффициент смещения |

+0.10 |

|||||||||||

|

Угол наклона спирали |

4’ 45’49 |

4” 4549 |

||||||||||

|

Ширина фланца |

34.8 |

26 |

13.5 |

16 |

26 |

26 |

50* |

50* |

||||

|

Материало-ведение |

45 |

HT300 |

45 |

45 |

45 |

45 |

45 |

HT200 |

||||

|

Термическая обработка |

T235 |

|||||||||||

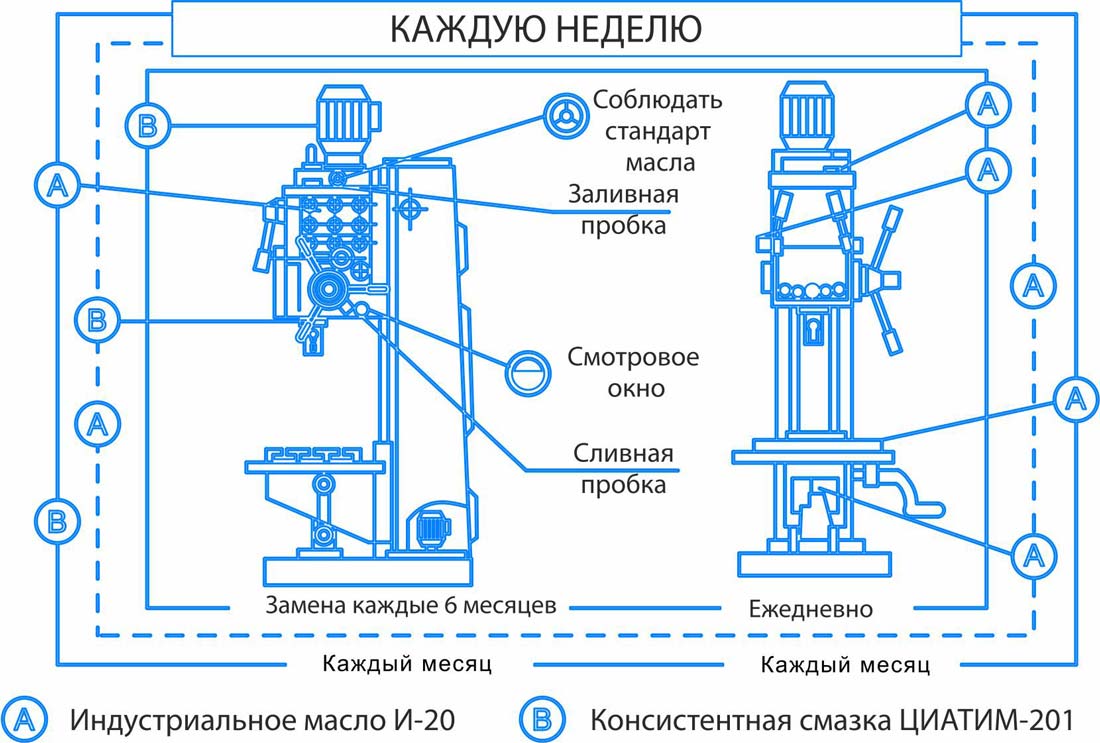

СИСТЕМА СМАЗКИ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С132

Смазка станка обеспечивается следующими системами:

- циркуляционной;

- набивкой.

При доливке или замене масла, количество масла должно наполовину перекрывать смотровое окно. В противном случае произойдет утечка масла.

|

№ |

Точка |

Периодичность |

Обозначение смазки |

|

1 |

Подшипники в коробке скоростей |

1 раз в 3 мес. |

Смазка Циатим-203 |

|

2 |

Приводные шестерни |

1 раз в 6 мес |

Масло И-40 |

|

3 |

Шестерни подачи |

1 раз в 3 мес. |

Смазка Циатим-203 |

|

4 |

Поверхность пиноли |

1 раз в смену |

Масло И-40 |

|

5 |

Червячный вал |

1 раз в 3 мес. |

|

|

6 |

Поверхность колонны |

1 раз в смену |

|

|

7 |

Поверхность перемещ. кронштейна |

1 раз в 3 мес. |

Смазка Циатим-203 |

|

8 |

Подшипник червяка каретки подъёмника |

1 раз в смену |

Масло И-40 |

|

9 |

Поверхность колонны |

1 раз в смену |

При отсутствии указанных в таблице смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным. Смешивание различных масел может сделать их непригодными!При работе станка уровень масла не должен опускаться ниже отметки минимального уровня. Контроль уровня масла производите по маслоуказателям коробки скоростей и подач и сверлильной головки.

Циркуляционной системой осуществляется смазка коробки скоростей, подач, механизма подач, сверлильной головки, корпус которой является резервуаром для масла, от плунжерного насоса через обратные клапаны на всасывающей магистрали.

Маслоуказатели показывают наличие масла в резервуаре. Плунжерный насос крепится к нижней плите корпуса коробки скоростей и приводится в действие эксцентриком, закрепленным на валу коробки скоростей. Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя осуществляется путем набивки консистентной смазкой.

Указания по обслуживанию системы смазки вертикально-сверлильного станка 2С132

Заполнить масляный резервуар сверлильной головки до уровня нижнего маслоуказателя индустриальным маслом И-40. Уровень масла следует проверять по красной точке маслоуказателя до пуска станка или после его выключения через 10–15 мин (после стока масла в резервуар). Количество заливаемого масла в резервуар станка по уровню. Через 2–3 минуты после пуска станка масло должно показаться в контрольном глазке маслоуказателя. При нормальной работе насоса масло должно непрерывно поступать в контрольный глазок. Убедившись в нормальной работе насоса и смазав все остальные точки согласно схемы смазки, можно приступать к работе.

При отсутствии подачи масла в контрольный глазок немедленно остановите станок!

В этом случае необходимо осмотреть насос, выяснить и устранить причину отсутствия подачи масла. Смену масла рекомендуется производить первый раз после 10 дней работы, второй раз – после 20 дней, а затем через каждые три месяца.

Перечень применяемых смазочных материалов и их аналогов приведен в таблице.

|

Страна, фирма |

Марка смазочного материала |

|||||

|

Россия |

Индустриальное ИГП-18 ТУ 38101413-78 |

Индустриальное ИГП-30 ТУ 38101413-78 |

Индустриальное ИГП-49 ТУ 38101413-78 |

Смазка пресс-солидол Ж ГОСТ 1033-79 |

Смазка «Лита» ОСТ 38.01.295-83 |

ИНСп-40 ТУ 38101672-77 |

|

GB |

DTD - 783 |

|||||

|

Shell |

Vitrea oil 27 |

Vitrea oil 31 |

Carnea oil 41 |

Tonna oil 68 |

||

|

Mobil |

Vacuoline Light |

Ambrex 36 |

Mobil grease BRB zero |

Vactra №2 |

||

|

ESSO |

Telura 43 Coray 45 |

Faxam 53 Faxam 54 Millicot 55 |

Beacon P-290 |

Febis K68 |

||

|

British Petroleum |

Energol CS 65 |

Energol CS 100 |

Energol EM 150 |

Macerant 68 |

||

|

Германия |

R20TGL 11871 |

R32TGL 11871 |

R50TGL 11871 |

Wals Lagerfett +k3, TGL 14819 |

Magna BD 68 |

|

При отсутствии указанных в таблице смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Смешивание различных масел может сделать их непригодными!

При работе станка уровень масла не должен опускаться ниже отметки минимального уровня. Контроль уровня масла производите по маслоуказателям коробки скоростей и подач и сверлильной головки.

ПОРЯДОК УСТАНОВКИ

Консервация вертикально-сверлильного станка 2С132

Для защиты станка, принадлежностей, инструмента, сменных и запасных частей от коррозии во время транспортировки на все неокрашенные поверхности наносится коррозионно-защитная смазка (консервация). Консервация и расконсервация осуществляется в соответствии с ГОСТ 9.014-78 и ОСТ 2-Н89-30-79.

Расконсервация производится маловязкими маслами или растворителями с последующим протиранием насухо.

Упаковка вертикально-сверлильного станка 2С132

Станок упаковывается коррозионно-защитной бумагой и полимерным чехлом.

Все прилагаемые к станку принадлежности, инструмент, сменные и запасные части, документация упакованы в ящики, помещаемые в ящик упаковки станка и надежно крепящиеся в ящике транспортируемого станка.

Допускается безтарная (под чехлом) отгрузка продукции, которая оговаривается с пользователем и фиксируется в договоре.

Документация, прилагаемая к станку, упаковывается в пакет из полиэтиленовой пленки и укладывается в ящик для документов, который помещается в место № 1.

Если пользователю необходимо провести упаковку станка, то чертежи упаковочной тары следует заказать на Завод «ПромСтройМаш».

Завод-изготовитель не несет ответственности за повреждения станка, возникшие во время его транспортировки в упаковке, несоответствующей нормативно-технической документации завода-изготовителя.

Хранение вертикально-сверлильного станка 2С132

Для микроклиматических районов с умеренным и холодным климатом в атмосфере любого типа станок должен храниться под навесом и/или в помещении, где колебания температуры и влажности воздуха существенно не отличаются от колебаний на открытом воздухе. Климатические факторы: температура воздуха ± 50ºС. Среднемесячное значение относительной влажности воздуха в наиболее теплый и влажный период 80% при 20ºС, продол-

жительностью 6 месяцев. Верхнее значение относительной влажности – 100% при 25ºС.

Для любых микроклиматических районов, в том числе районов с тропическим климатом станок должен храниться в закрытых помещениях с естественной вентиляцией (без искусственно регулируемых климатических условий), где колебания температуры и влажности воздуха существенно меньше, чем на открытом воздухе. Климатические факторы: температура воздуха ± 50ºС. Среднемесячное значение относительной влажности воздуха в наиболее теплый и влажный период 70% при 27ºС, верхнее значение относительной влажности – 98% при 35ºС.

Не допускается хранение станка в упакованном виде свыше гарантийного срока защиты без переконсервации.

Распаковка станка вертикально-сверлильного станка 2С132

При распаковке необходимо сначала снять верхний щит упаковочного ящика, а затем

– боковые. Необходимо следить за тем, чтобы не повредить станок распаковочным инструментом.

При распаковке станка особенно важно проследить, чтобы коррозионно-защитная пленка или бумага снимались после выравнивания температур станка и помещения (обычно через 48 часов). В противном случае возникает опасность коррозии в результате воздействия конденсата.

При распаковке необходимо проверить комплектность поставки и/или наличие возможных повреждений при транспортировке.

После распаковки следует проверить наружное состояние узлов и деталей станка, а также наличие демонтированных со станка и упакованных отдельно его составных частей, инструмента и принадлежностей, запасных частей и технической документации согласно данному руководству.

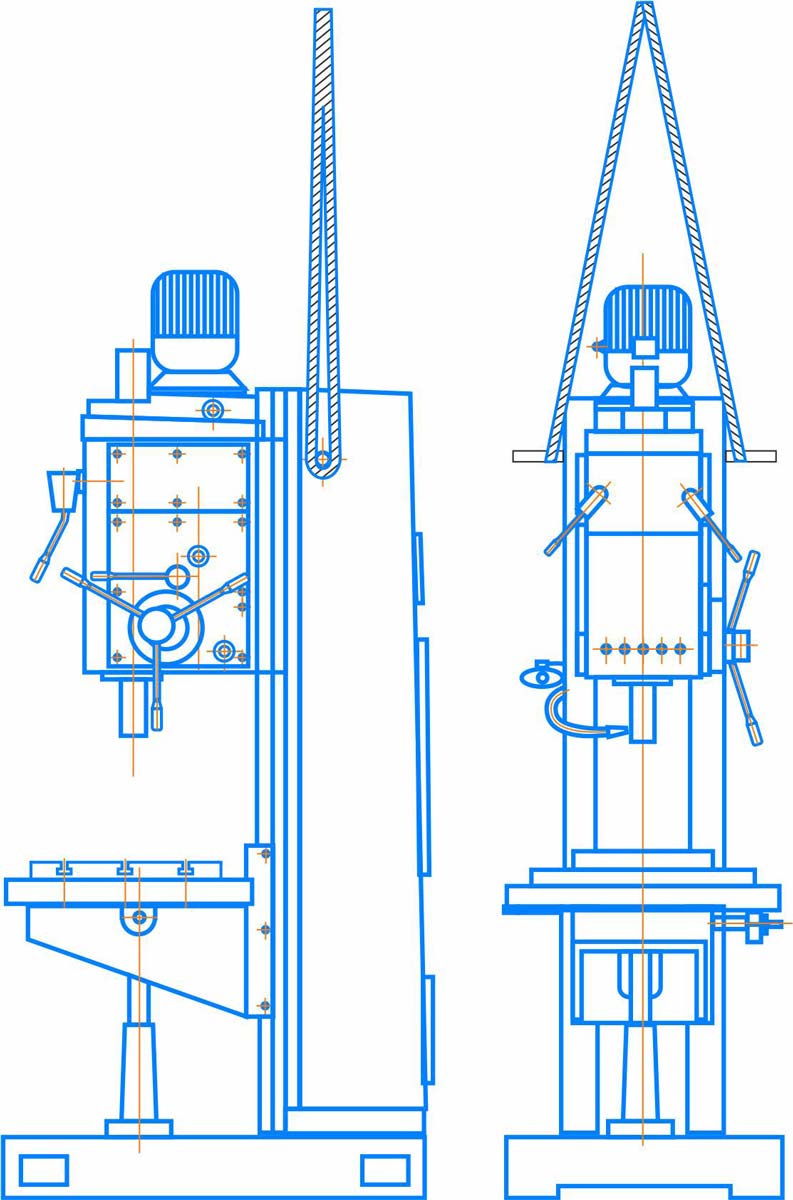

Транспортировка вертикально-сверлильного станка 2С132

Станок допускается транспортировать всеми видами транспорта.

Перед доставкой станка тщательно спланируйте его выгрузку, а также транспортировку к месту монтажа.

К моменту доставки Вашего станка транспортировочные и подъёмные приспособления должны быть в полной готовности.

Перед доставкой станка следует устранить возможные препятствия на пути транспортировки от места выгрузки до места монтажа.

ПРИ ТРАНСПОРТИРОВКЕ НАХОЖДЕНИЕ ЛЮДЕЙ В ОПАСНОЙ ЗОНЕ НЕДОПУСТИМО!

Персонал, выполняющий работы по транспортировке станка, должен иметь соответствующую квалификацию.

До начала работ по транспортировке необходимо, чтобы персонал ознакомился с указаниями и мерами по обеспечению безопасности, описанными в данном Руководстве в разделе «Меры безопасности при транспортировке и установке станка».

Неправильная транспортировка может привести к аварии или стать причиной повреждений или нарушений функционирования станка, за которые завод-изготовитель ответственности не несет.

Пользуйтесь только транспортными средствами с достаточной грузоподъёмностью, т.е. больше чем указанный транспортируемый вес!

При выборе грузоподъемных устройств (лент, цепей, канатов и т.д.) обязательно убедитесь, что их максимально допустимая грузоподъемность достаточна для транспортируемого веса!

Вес упакованного станка указан на ящике.

При выгрузке станка в упакованном виде обязательно следуйте указаниям, имеющимся на наружной стороне упаковки!

При транспортировке к месту установки и при опускании на фундамент (пол) необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Станок может отгружаться и без тисков. В таком случае сверлильная головка опущена на деревянный брус, закрепленный в заднем пазу стол, поджата и закреплена на колонне прижимными винтами. Стол также закреплен. Упор сверлильной головки вывернут и закреплен к упору стола.

Перед транспортировкой станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены:

- подвижный стол находится в нижнем положении;

- сверлильная головка опущена на упор стола и на деревянный брус, зажатый в тисках, закрепленных на подвижном столе;

- упор головки вывернут и закреплен к упору стола.

Транспортировка станка осуществляется согласно схеме транспортировки (рис. 7). Для транспортировки распакованного станка используют штангу Ø35 мм, которую вставляют в отверстия колонны. При этом необходимо предохранить выступающие части и облицовку станка, для чего под канат подкладывают деревянные прокладки.

Схема транспортировки вертикально-сверлильного станка 2С132

Место установки вертикально-сверлильного станка 2С132

Необходимо обеспечить следующее:

- достаточно свободное пространство вокруг станка;

- достаточное пространство для перемещения оператора;

- достаточное пространство для работ по обслуживанию и ремонту;

- дверь электрошкафа станка должна полностью открываться не менее чем на 120º;

- площадь для размещения стеллажей для заготовок и изделий, бункера для заготовок (изделий), тележки для стружки, тележки для инструментов и т.д..

Вблизи станка нежелательно размещение шлифовальных станков, работающих без охлаждения, крупного обдирочного и кузнечно-прессового оборудования.

Фундамент вертикально-сверлильного станка 2С132

Фундамент должен служить надежным основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течение заданного срока службы и исключающим влияние станка на работу соседнего оборудования.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 300 мм. Станок крепится к фундаменту четырьмя фундаментными болтами.

При наличии железобетонного пола станок можно установить на виброизолирующие опоры.

Установка вертикально-сверлильного станка 2С132

Точность работы станка зависит от правильности его установки.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого на подвижном столе в продольном и поперечном направлениях (фундаментные болты должны быть не затянуты). В каждом положении стола отклонение уровня не должно превышать 0,02 мм/м (в продольном и поперечном направлениях).

Для установки сверлильной головки в рабочее положение необходимо:

- отжать стол и головку, расслабляя зажимные руклятки на клиньях головки и стола на 1-2 оборота;

- поднимать стол совместно с головкой вверх рукояткой подъема стола до полного зацепления шестерни подъема головки с рейкой, закрепленной на колонне, одновременно вращая рукояткой вал подъема головки через квадрат, расположенный на левой стороне головки, во избежание поломки шестерни;

- завернуть снятый упор, ограничивающий нижнее положение головки;

- зажать прижимные винты на клиньях головки;

- опустить стол в рабочее положение;

- отжать тиски;

- убрать брус;

- завернуть второй упор ограничивающий ход стола.

При необходимости провести регулировку клиньев стола и сверлильной головки.

Расконсервация станка вертикально-сверлильного станка 2С132

После установки станок необходимо тщательно очистить от антикоррозионных покрытий, нанесенных на открытые, а также закрытые кожухами и щитками обработанные и необработанные поверхности станка.

Очистка производится ветошью, смоченной уайт-спиритом.

Затем, во избежание коррозии, очищенные поверхности покрыть тонким слоем индустриального масла И-20А ГОСТ 20799-88.

Применение для чистки станка металлических предметов или наждачной бумаги не допускается.

ПЕРВОНАЧАЛЬНЫЙ ПУСК ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С132

Подготовка к пуску вертикально-сверлильного станка 2С132

Перед пуском в эксплуатацию все транспортировочные крепления должны быть удалены. Сохраните все снятые транспортировочные предохранители, чтобы их можно было использовать при последующей транспортировке.

Перед пуском станка необходимо залить масло индустриальное И-40 в резервуар сверлильной головки, а в резервуар фундаментной плиты – охлаждающую жидкость по уровню.

Затем заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению оборудования станка.

Выполнить указания, относящиеся к пуску и изложенные в разделе, а также в приложении к руководству «Электрооборудование станка».

Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка.

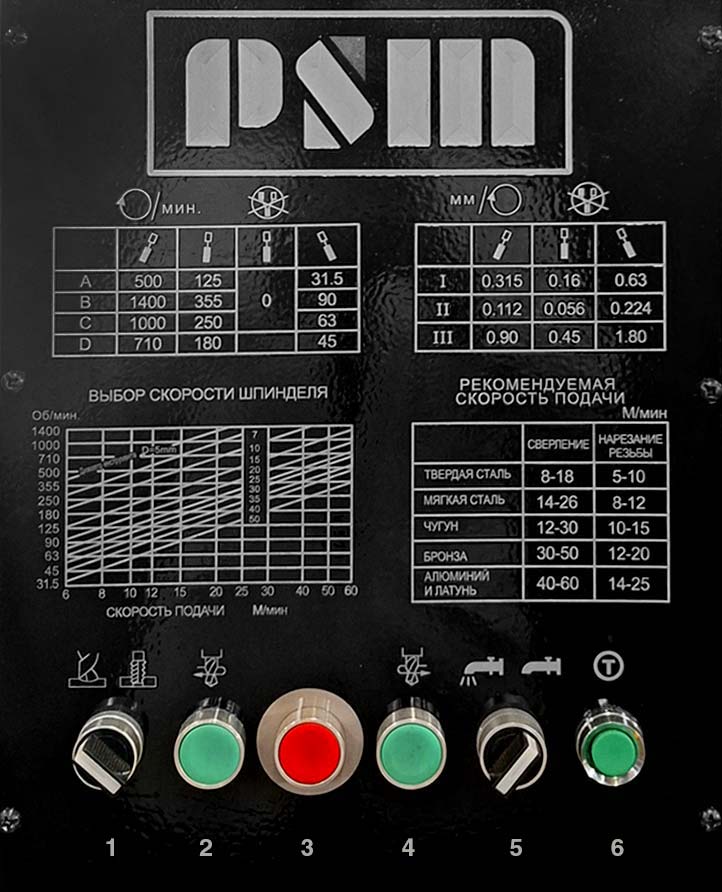

После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя при включенной подаче, опробовать включение всех скоростей и подач шпинделя, начиная с самых малых.

Если при переключении скоростей и подач шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно нажать и удерживать кнопку

«ПРОВОРОТ ШПИНДЕЛЯ», чтобы провернуть зубчатые колеса.

Запрещается переключать скорости и подачи на ходу, так как это может привести к поломке зубьев зубчатых колес.

Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

Пуск вертикально-сверлильного станка 2С132

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне, установке необходимых частот вращения и подач шпинделя.

На станке предусмотрены следующие режимы:

- ручная подача шпинделя,

- механическая подача шпинделя.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «ПРОВОРОТ ШПИНДЕЛЯ».

При наладке станка на работу с ручной подачей шпинделя колпак с накаткой, расположенный в центре крестового штурвала, следует отжать от себя до отказа.

При наладке на работу с выключением подачи шпинделя на заданной глубине необходимо соблюдать следующую последовательность операций:

- Установить инструмент в шпинделе.

- Закрепить обрабатываемую деталь на столе.

- Опустить шпиндель до упора инструмента в деталь, винтом отжать и установить лимб сверлильной головки так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом угла заточки инструмента, затем закрепить лимб. Кулачок с буквой «П» необходимо закрепить так, чтобы его риска совпадала с соответствующей риской на лимбе.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его останова нужно нажать кнопку «СТОП »-останов шпинделя.

При нарезании резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Для правого вращения шпинделя необходимо нажать соответствующую кнопку.

Меры безопасности при подготовке к работе и при работе вертикально-сверлильного станка 2С132

До подключения станка к электросети необходимо проверить:

- надежность контакта заземляющих проводов;

- соответствие напряжения в сети и электрооборудовании станка. Ознакомиться с назначениями всех органов управления. Проверить на холостом ходу станка:

- работу механизмов, вмонтированных в сверлильную головку;

- исправность сигнальных, тормозных и кнопочных устройств;

- правильность работы блокировочных устройств;

- исправность системы смазки и системы охлаждения;

- наличие на станке жестких упоров, ограничивающих перемещение сверлильной головки и стола.

Установочные перемещения сверлильной головки производятся только при отжатых клиньях.

Не рекомендуется переключать частоты вращения шпинделя и подач на ходу. По окончании сверления отключить подачу СОЖ.

В случае отсутствия СОЖ в системе охлаждения необходимо обязательно отключить переключатель подачи СОЖ.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С132

В процессе эксплуатации первоначальная регулировка может быть нарушена, поэтому возникает необходимость в регулировке отдельных узлов и элементов с целью восстановления их нормальной работы.

Способы устранения нарушений регулировки предохранительной муфты, направляющих стола, сверлильной головки и упорного подшипника шпинделя приведены в разделе Указания по ремонту, техническому обслуживанию и эксплуатации станка".

Отклонения от нормальной работы электрооборудования и системы смазки и их устранение приводятся в соответствующем разделе и приложении руководства.

УКАЗАНИЯ ПО РЕМОНТУ, ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И ЭКСПЛУАТАЦИИ СТАНКА ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С132

В разделе даны рекомендации, составленные в соответствии с опытом завода-изготовителя и заводов-потребителей, о содержании станков в работоспособном состоянии при эксплуатации.

Техническое обслуживание станков и ремонтные работы допускается выполнять только специально обученным, квалифицированным и аттестованным техническим персоналом.

Перед началом работ по техническому обслуживанию и ремонту персонал должен в обязательном порядке ознакомиться с разделом «Общие указания и меры по обеспечению безопасности».

Перед началом любых ремонтных работ на станке необходимо исключить возможность его непреднамеренного включения путем установки навесного замка на главном выключателе.

Установите ограждение, чтобы предотвратить доступ или вмешательство посторонних лиц.

Должны строго выполняться работы по техническому обслуживанию и работы в соответствии с графиком и объемом плановых ремонтов с регистрацией в журнале всех проводимых проверок и работ, объем которых приведен ниже.

Непрерывная работа станка должна быть не более 2-х смен (16 часов), после чего должны быть проведены работы по техническому обслуживанию указанные ниже.

Необходимые работы, описанные в данном разделе, должны выполняться в установленные сроки.

При эксплуатации станка в соответствии с требованиями и рекомендациями, изложенными в предшествующих разделах и соблюдении профилактических мероприятий настоящего раздела, его межремонтный цикл (срок службы до первого капитального ремонта) равен 10 годам при двухсменной работе. За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем текущим ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ.

Следует учитывать, что наибольшую эффективность использования станка могут обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов с учетом условий эксплуатации.

ЭЛЕКТРООБОРУДОВАНИЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА 2С132

Основные данные на электрооборудование вертикально-сверлильного станка 2С132

В соответствии с принципиальной электросхемой в состав электрооборудования станка входят:

М1 - электродвигатель привода шпинделя асинхронный трехфазный, исполнения IM3081, привода шпинделя (N =4 кВт, n = 1450 об/мин, IH = 8,6 А);

М2 - электродвигатель асинхронный трехфазный насоса охлаждения (N = 0,04 кВт, n = 2840 об/мин, Iн = 0,2А);

SQ 1 - конечный переключатель реверса вращения шпинделя;

ЕL 1 - светильник местного освещения, установленный на левой стороне колонны;

- панель с электроаппаратурой, размещенная в нише колонны сзади;

- аппараты управления, установленные на пульте управления

Система питания электроэнергией

Питание электроэнергией станка производится согласно принципиальной схеме от сети ТN-С-S, подводом питающего кабеля

4x1,5 мм2 сверху (к клеммным зажимам 1, 2, 3 клеммника ХТ1) в нишу станка.

На станке используются следующие напряжения.

- cиловая цепь ~3x380 ± 10 % В, 50±1%Гц.

Напряжения, полученные от трансформаторов TV1:

- цепи управления ~24В, 50Гц;

- цепи местного освещения ~24В, 50Гц;

Сведения о цвете проводов

- изоляция защитных проводов имеет двухцветный желто-зеленый цвет;

- силовая цепь выполнена проводами черного и синего цвета;

- цепь управления - красного цвета;

Указание мер безопасности, описание систем защиты, сигнализации и контроля

Требования к обслуживающему персоналу.

Персонал, занятый обслуживанием электрооборудования станка, а также его наладкой и ремонтом обязан:

- пройти обучение и иметь допуск к обслуживанию электроустановок напряжением до 1000 В;

- внимательно изучить руководство по эксплуатации станка и документацию, прилагаемую к устройствам и комплектующим изделиям, входящим в состав станка;

- знать принципы работы станка и работу его электросхемы согласно чертежам;

- осуществлять работу с электрооборудованием в группе не менее 2-х человек.

Защита и заземление.

Станок должен быть подключен:

- на вводе питающего напряжения через клеммник ХТ1 к заземлению РЕ питающей сети;

- узел заземления на станине станка надежно подключен к цеховому контуру защитного заземления (зануления);

- с клемм РЕ колодки заземления на панели (в нише станка) защитные провода должны быть проложены к электродвигателям М1, М2 и трансформаторам TV1

Защита электродвигателей от перегрузки и короткого замыкания обеспечивается:

- главного привода М1 – автоматический выключатель QF1;

- привода насоса смазочно-охлаждающей жидкости М2 – автоматический выключатель QF

Вводной автоматический выключатель QF1 предназначен для отключения питания станка.

При ремонте и перерывах в работе вводной автоматический выключатель QF1 должен быть обязательно отключен и заперт в отключенном состоянии специальным запором.

Защита всего электрооборудования станка от короткого замыкания в силовых цепях обеспечивается трехфазным автоматическим выключателем QF1.

Зона резания станка оборудована светильником EL1 местного освещения св. 800 лк, обеспечивающим достаточное освещение детали и инструмента.

Сведения по электромагнитной совместимости

Электросхема не содержит электронного оборудования и генерирует электрорадиопомехи только при операциях преключения релейно-контактной аппаратуры.

Описание работы электрооборудования вертикально-сверлильного станка 2С132

Подвод питающего напряжения к станку осуществляется через вводной автоматический выключатель QF1.

Включение/отключение светильника местного освещения ЕL1 производится переключателем SА 1, установленным на светильнике.

Включение/отключение насоса системы охлаждения (СОЖ) М2 производится переключателем SА2, расположенным на пульте управления, при том коммутируется катушка контактора КМ3, подающего напряжение на М2.

Переключение с режима «Сверление» на режим «Нарезания резьб» осуществляется переключателем SА3 на пульте управления. При этом, в режиме «Нарезания резьб», в цепи управления катушками контакторов КМ1 «Шпиндель вправо» и КМ2 «Шпиндель влево» вводится управление реверсом электродвигателя М1 от конечного выключателя SQ1, установленного на сверлильной головке станка для ограничения хода подачи гнтпинделя при наличии в патроне метчика. Независимость скорости вращения от шага подачи шпинделя на 1 оборот обеспечивается механизмами станка.

Команда на вращение шпинделя в режиме «Сверление» подается с пульта управления кнопкой зеленого цвета SВ2 - вращение шпинделя по часовой стрелке, при этом подается питание на катушки контакторов КМ1, которые своими силовыми контактами запитывают электродвигатель М1, обеспечивая его вращение по часовой стрелке.

Команда на вращение против часовой стрелки подается с пульта управления кнопкой зеленого цвета SВ3, при этом снимается питание с катушек контакторов КМ3 через контакты реле времени КТ1, обеспечивающие предварительное торможение электродвигателя М1.

Останов вращения шпинделя осуществляется нажатием на кнопку красного цвета SВ1 «Стоп» на пульте управления. При этом происходит отключение электродвигателя М2 насоса СОЖ, а отключение электродвигателя М 1 осуществляется только после его торможения в соответствии с вышеуказанным циклом.

«Толчок» реализуется нажатием на пульте управления кнопки SВ4 и удерживании её 3-5 сек. При этом обеспечивается качание шпинделя для переключения скоростей и подач шпинделя.

Подача питающего напряжения ~24В от трансформатора ТV1 на схему управления осуществляется сразу после включения вводного автоматического выключателя.

Подготовка и первый пуск вертикально-сверлильного станка 2С132

До первоначального пуска станка, прежде всего, необходимо визуально проверить состояние электроаппаратуры после транспортировки.

Проверить надежность заземления станка на цеховой контур омметром ≤ 0,1 Ом.

На вводном клеммнике и вводных клеммах QF1 всегда присутствует опасное напряжение.

Включить вводной автоматический выключатель QF1 и проверить на клеммных зажимах клеммника ХТ1 величины напряжений:

- ХТ1:1, ХТ1:2, ХТ1:3 - 380В;

- ХТ1:15- ХТ1:5 - 24В;

- ХТ1:15- ХТ1:18 - 22В;

- на выходе трансформатора ТV2 - 24В.

- После того, как будет закончена проверка подключения станка к питающей сети, необходимо включить автоматический выключатель QF2, вводой автоматический выключатель QF1, закрыть дверцу ниши.

С целью проверки правильности фазировки силового питающего напряжения, следует включить переключателем SА2 электродвигатель насоса подачи (при закрытом кране на трубе подачи) смазочно-охлаждающей жидкости (СОЖ). При этом направление вращения электродвигателя М2 насоса должно соответствовать указаниям стрелки на его корпусе. В ином случае необходимо: отключить М2 переключателем SА2, затем отключить питание станка вводным выключателем QF1, открыть нишу станка и поменять местами любые две фазы питающего провода на нижних (открытых для доступа) клеммах вводного выключателя QF1, на которых отсутствует напряжение.

В случае поставки станка со снятым двигателем главного движения следует:

- произвести монтаж двигателя, закрепив его на подмоторной плите;

- подключение осуществлять при отключенном питающем напряжении в следующем порядке: снять крышку электродвигателя, подвести кабель с маркировкой проводов А5, В5, С5 и произвести подключение согласно электрической схемы;

- включить кнопкой SВ2 - вращение шпинделя по часовой стрелке или SВ3 - вращение шпинделя против часовой стрелки, электродвигатель. При этом направление вращения электродвигателя М1 шпинделя должно соответствовать указаниям стрелок на пульте управления. В ином случае необходимо: остановить двигатель М 1 нажатием на кнопку SB1 «Стоп», затем отключить питание станка вводным автоматическим выключателем QF1, поменять местами любые две фазы питающего провода электродвигателя М1, поставить крышку электродвигателя.

Затем перейти к запуску станка в работу с исходного положения.

Проверку работоспособности электрооборудования станка следует проводить на холостом ходу.

При проверке работоспособности электрооборудования следует выставить минимальную скорость вращения шпинделя, т.к. при пуске возможно разбрызгивание со шпинделя некоторого количества жидкости смазки.

При подаче на станок напряжения необходимо проверить:

- четкость срабатывания кнопки SB1 «Стоп»;

- срабатывание концевого выключателя SQ2 блокировки ограждения зоны резания. При этом следует проконтролировать невозможность самозапуска станка при изменении положения ограждения;

- работу светильника местного освещения EL1 переключателем SА1 на его головке.

В случае отсутствия охлаждающей жидкости в системе охлаждения обязательно отключить переключатель подачи СОЖ.

Обслуживание и ремонт электрооборудования вертикально-сверлильного станка 2С132

Осмотр и наладку электрооборудования следует проводить только при выключенном вводном автоматическом выключателе QF1, и после проверки отсутствия напряжения на станке.

Осмотр и наладка электрооборудования производится в рамках общей системы планово-предупредительных ремонтов согласно схеме.

При осмотрах следует контролировать состояние проводки и катушек релейно-контактной аппаратуры, отсутствие их перегрева, следов нагара и пыли на внешних оболочках и контактах.

Периодически 1 раз в полгода проверять уровень и величины питающих напряжений на внешних и внутренних источниках питания станка, сверяя их с указанными в п.1.1.

Лампа светильника местного освещения должна заменяться только на аналогичную, с байонетным цоколем, мощностью не более 40Вт.

Пульт управления вертикально-сверлильного станка 2С132

1 - Выбор режима сверление / резьба

2 - Вращение шпинделя вправо

3 - ОБЩИЙ СТОП

4 - Вращение шпинделя влево

5 - Включение / выключение системы охлаждения

6 - Толчковый режим шпинделя

Станок вертикально-сверлильный 2С132 вариант мощного сверлильного оборудования, которое в то же время не занимает много места и достаточно простое в управлении. Технические характеристики позволяют вертикально-сверлильному станку 2С132 выполнять операции, связанные со сверлением, зенкерованием, развертыванием, рассверливанием и зенкованием.

Стандартная комплектация 2С132

- Станок в сборе;

- Руководство по эксплуатации;

- Технический паспорт

- Декларация соответствия требованиям ТР ТС

Дополнительные опции 2С132

- Патрон сверлильный ПСС-10

- Тиски станочные неповоротные 7200-0209-02

- Тиски станочные поворотные 7200-0210-02

- Комплект сверл диаметром 1-30 мм

- Втулки переходные 6100-0141, 6100-0143

- Клинья к инструменту 7851-0012 (№2), 7851-0013 (№3)

- Оправка

- Патрон резьбонарезной

- Комплект предохранительных головок для резьбонарезного патрона

ПромСтройМаш является непосредственным производителем 2С132 Мы производим и продаём Вертикально-сверлильный станок 2С132 во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. 2С132 нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить 2С132 вы можете непосредственно у нас или у наших дилеров. Диаметр 50мм, Вылет шпинделя 335мм