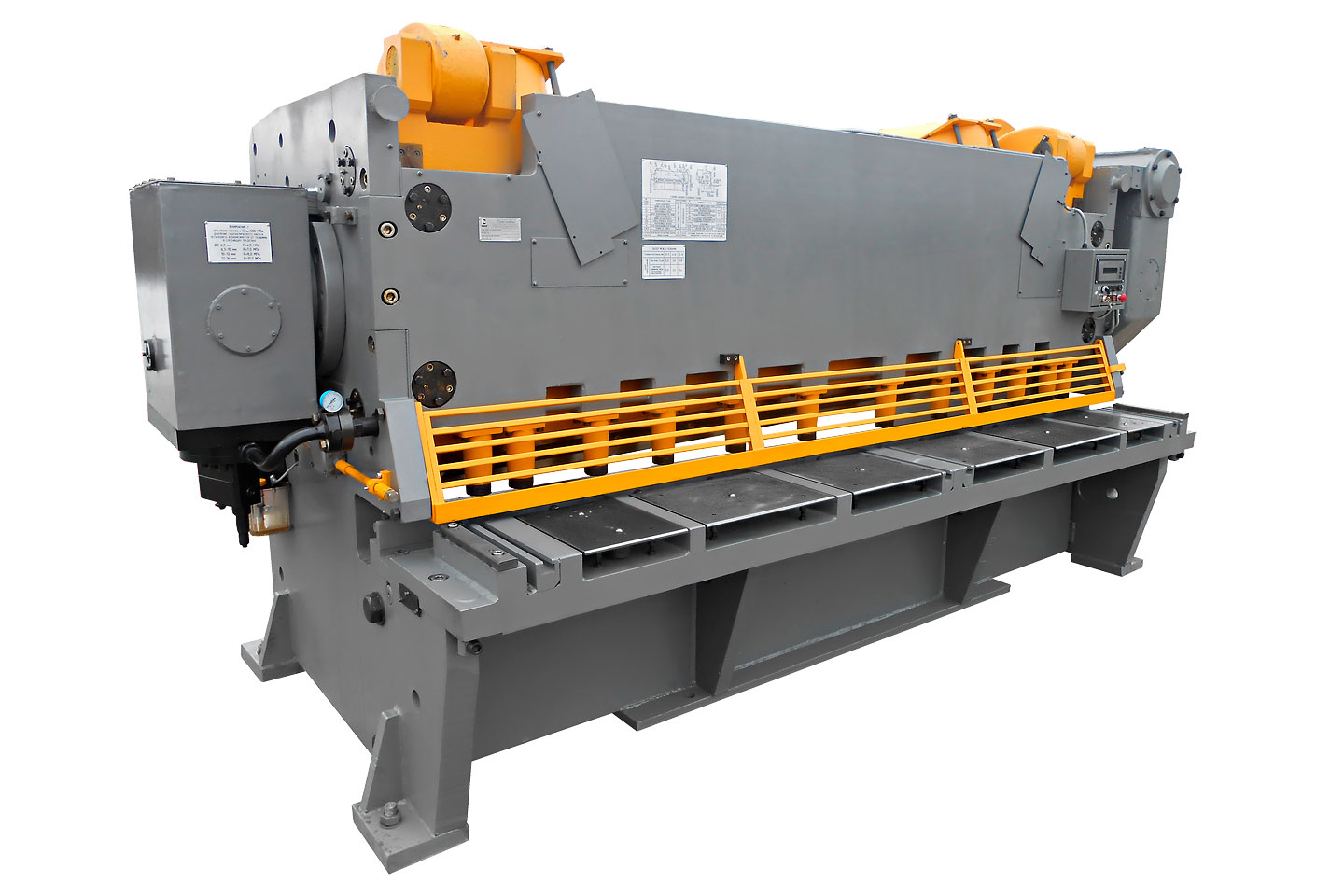

Ножницы гильотинные, кривошипные НА3223

Артикул: PSMK050030

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Назначение ножниц кривошипных гильотинных НА3223

- гильотина НА3223 предназначена для резки листового материала с пределом прочности 50кг/мм2;

- изготавливается в климатическом исполнении УХЛ категория размещения 4 по ГОСТ 15150-69 и предназначена для эксплуатации в помещениях с температурой воздуха +10 С… +400 С.

- Возможна также разрезка не металлических листовых материалов, исключающих быстрое затупление режущих кромок ножей и растрескивание разрезаемой заготовки.

- Ножницы могут использоваться заготовительными цехами машиностроительных предприятий, заводами котлостроения и другими отраслями промышленности, использующими листовые заготовки.

Технические характеристики НА3223

| Толщина разрезаемых листов с временным сопротивлением σвр=450 МПа, мм | 20 |

| Ширина разрезаемых листов, мм | 3150 |

| Длина листа отрезанного с упором, мм | 1000 |

| Частота ходов ножа, холостых, мин-1 | 30 |

| Частота ходов ножа, мин-1: при резке наибольших размеров разрезаемого металла | 3,5 |

| Угол наклона подвижного ножа, | 2°10' |

| Усилие прижима, кН | 294 |

| Максимальное усилие реза, кН | 1372 |

| Расстояние от верхней кромки нижнего ножа до уровня пола, мм | 900 |

| Расстояние между стойками в свету, мм | 3275 |

| Мощность электродвигателя, кВт | 37 |

| Длина | 5100 |

| Ширина | 2550 |

| Высота | 2760 |

| Масса, кг | 24500 |

| Давление воздуха в сети, МПа | 0,45 |

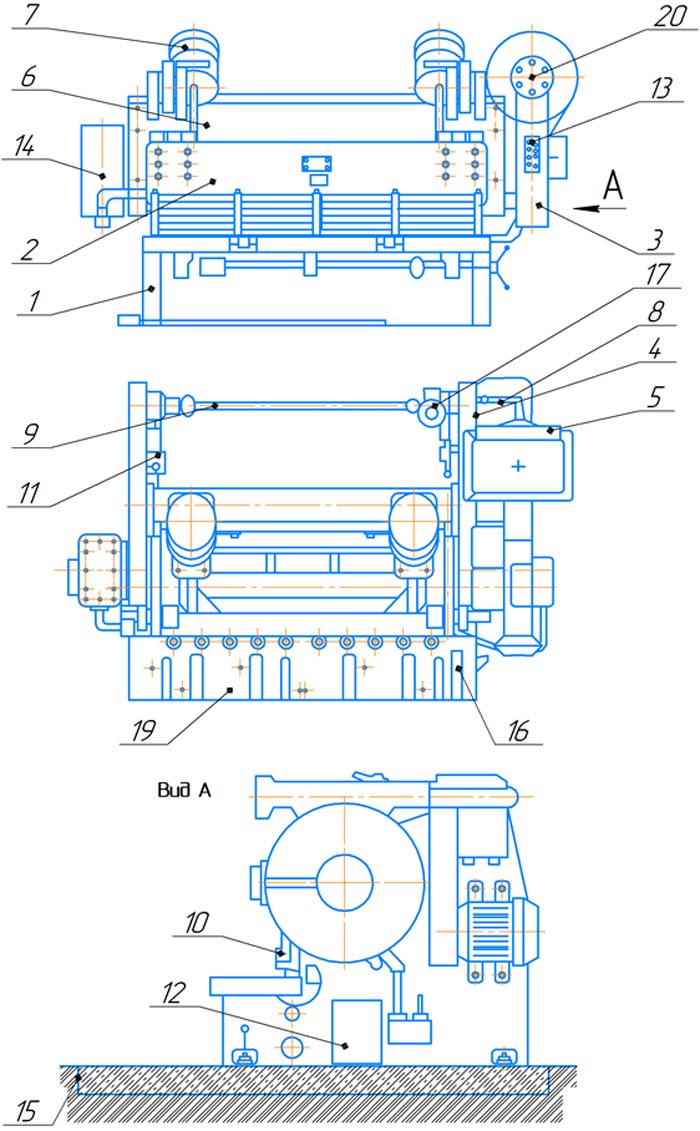

УСТРОЙСТВО И РАБОТА НОЖНИЦ ГИЛЬОТИННЫХ МОДЕЛИ НА3223

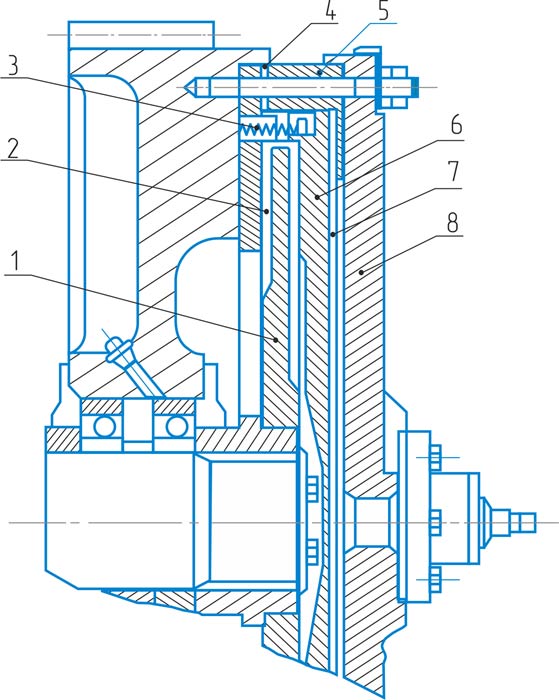

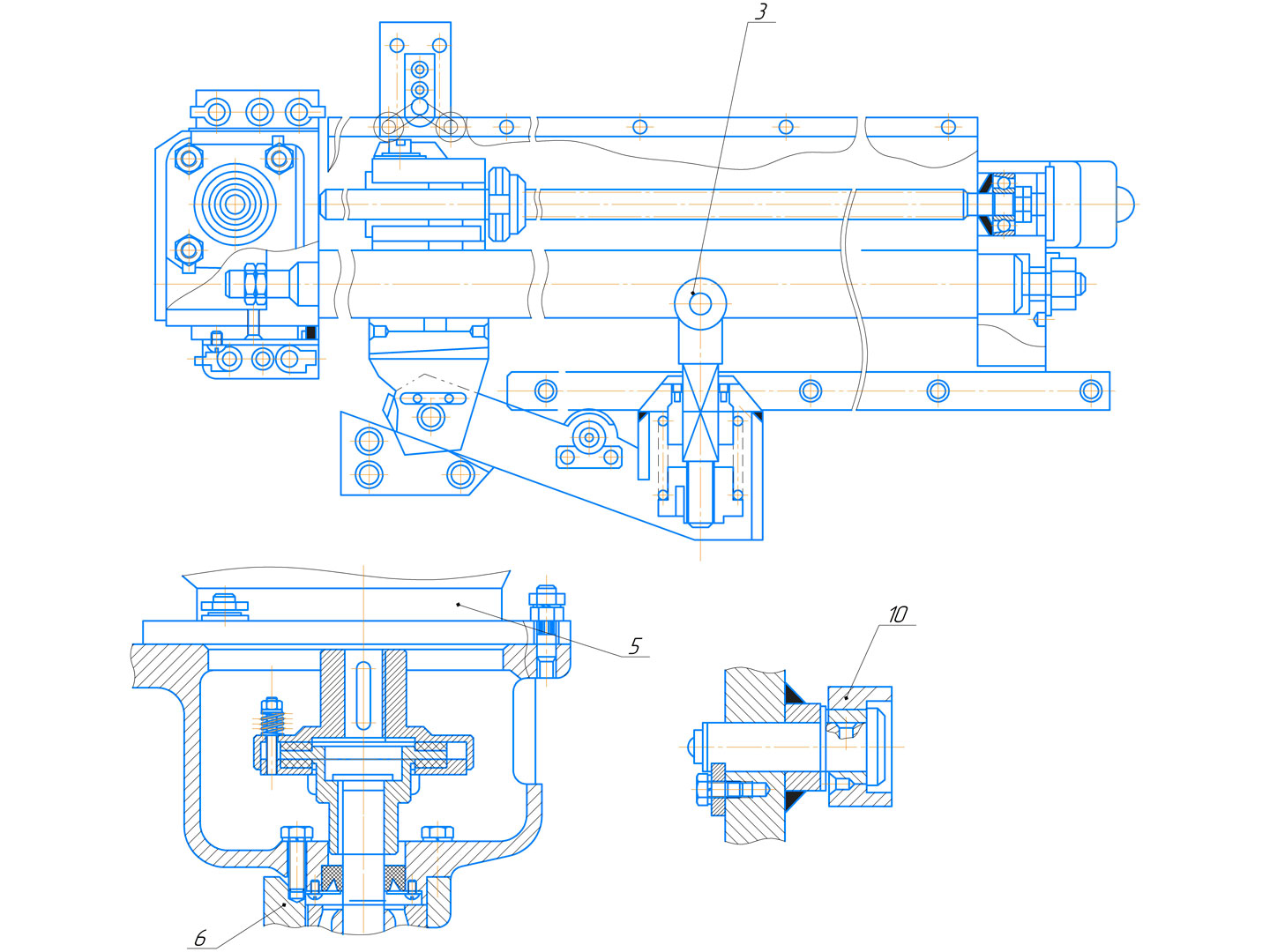

1 - Станина, 2 - Балка прижимная, 3 - Редуктор, 4 - Привод и ограждение

1 - Станина, 2 - Балка прижимная, 3 - Редуктор, 4 - Привод и ограждение

5 - Муфта приводная, 6 - Балка ножевая, 7 - Уравновешиватель

8 - Воздухопровод, 9,17 - Привод заднего упора, 10 - Защитная решетка

11 - Маслостанция, 12 - Электрошкаф, 13 - Пульт управления, 14 - Насос гидравлический

15 - Фундамент, 16 - Боковой упор, 19 - Стол, 20 - Тормоз

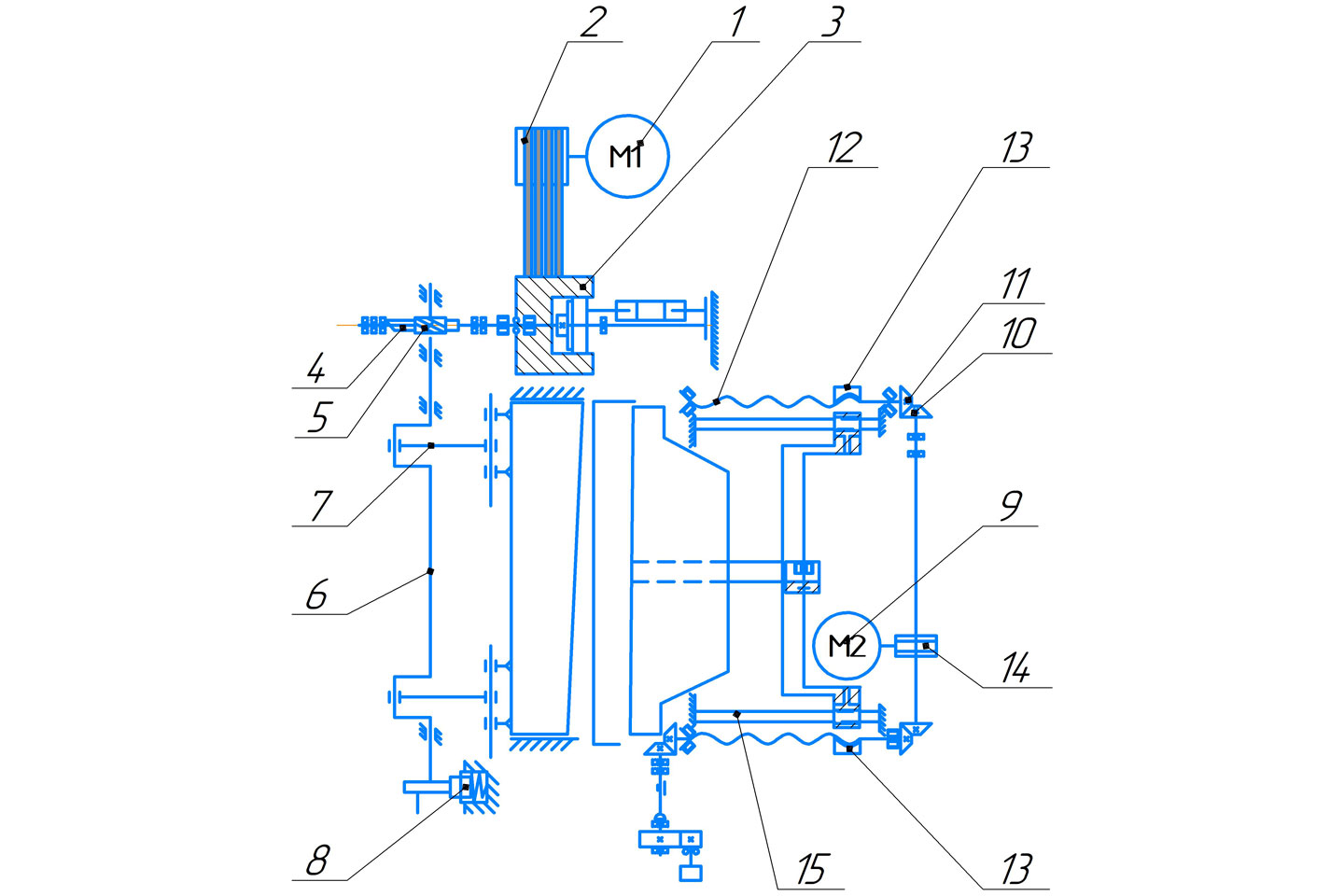

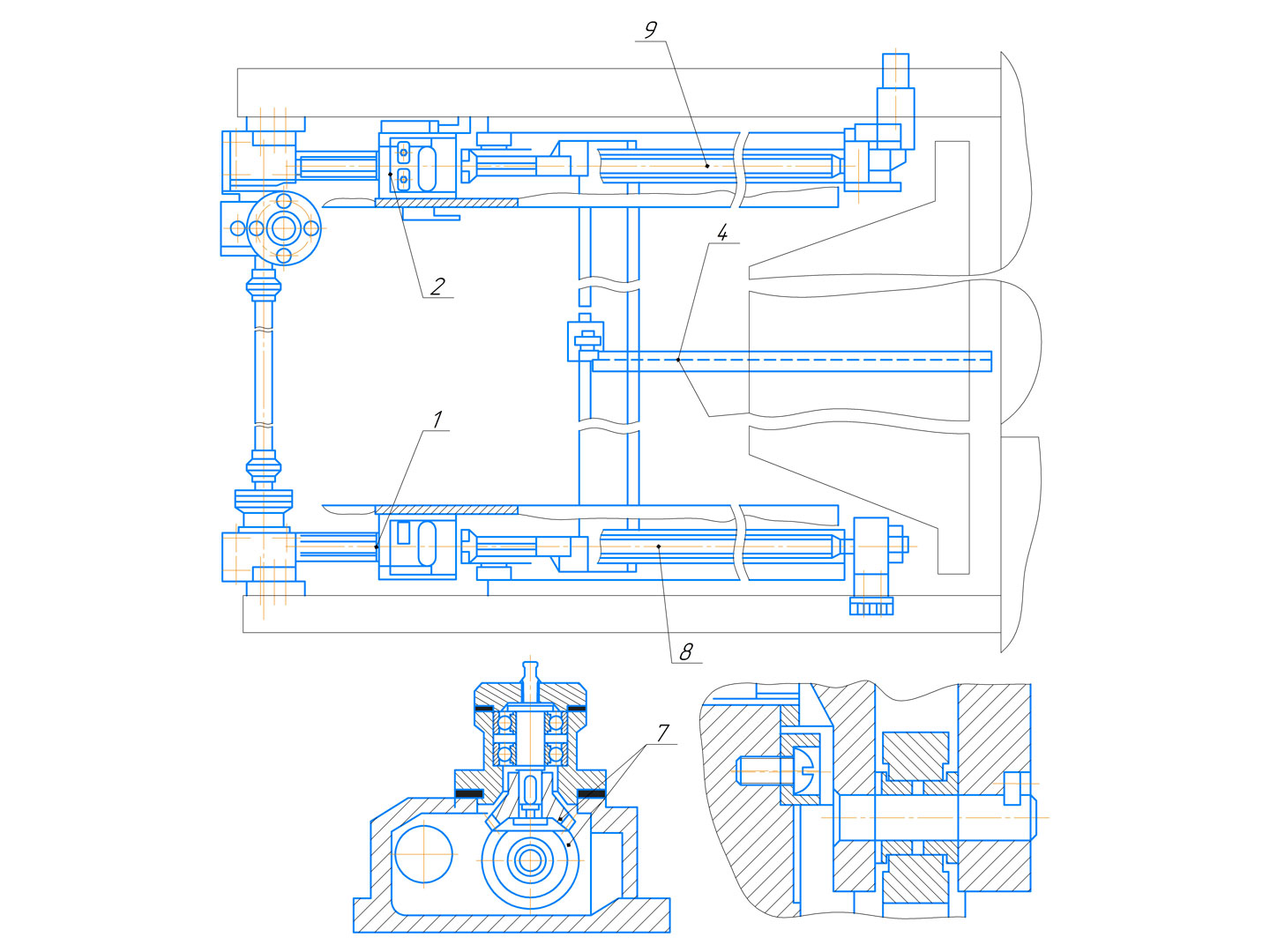

Схема кинематическая принципиальная НА3223

Перечень элементов схемы кинематической принципиальной НА3223

|

№ |

Наименование |

Кол-во |

Примечание |

|

1 |

Электродвигатель |

1 |

N = 37 кВт 1475 об/мин |

|

2 |

Шкив |

1 |

|

|

3 |

Муфта приводная с маховиком |

1 |

|

|

4 |

Колесо червячное |

1 |

m = 13; z = 90 |

|

5 |

Червяк |

1 |

m = 13; z = 3 |

|

6 |

Вал эксцентриковый |

1 |

|

|

7 |

Шатун |

2 |

|

|

8 |

Насос гидравлический |

1 |

|

|

9 |

Электродвигатель АИР80В4 |

1 |

N = 1,5 кВт |

|

10 |

Шестерня |

1 |

m = 3; z = 34 |

|

11 |

Шестерня |

1 |

m = 3; z = 20 |

|

12 |

Ходовой винт |

2 |

ШВП 40х10 |

|

13 |

Гайка |

2 |

40х10 |

|

14 |

Червячный редуктор 2ч80 |

1 |

|

|

15 |

Направляющая |

2 |

|

|

16 |

Тормоз |

1 |

|

ВНИМАНИЕ! Допустимое число резов в пределах от 3,5 минˉ¹ (при резке наибольших размеров разрезаемого металла – толщине 20 мм и ширине реза 3150 мм) до 10 минˉ¹ выбирается таким образом, чтобы время между резами обеспечивало разгон маховика до номинальных оборотов.

Длительность перерыва для восстановления энергии маховика между ходами ножевой балки ножниц должна составлять от 15 сек. до 4 сек.

Если, в зависимости от толщины и прочности свойств листа, длины отрезаемой заготовки и скорости подачи листа, нельзя обеспечить указанное число резов в автоматическом режиме, то работу осуществлять в ручном режиме.

Категорически запрещается работа ножниц в любом режиме и при любых параметрах разрезаемого листа при числе резов более 10 мин-1.

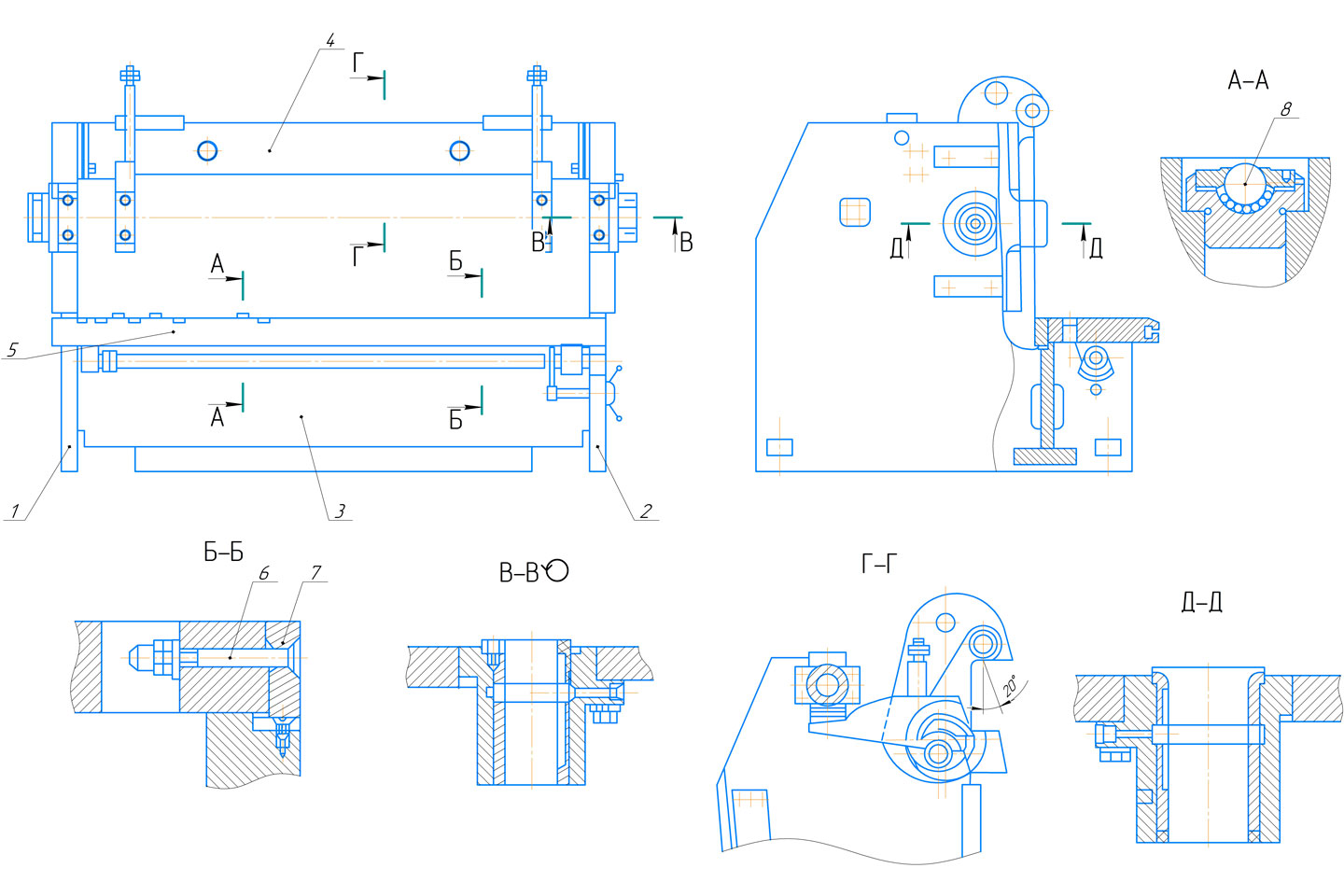

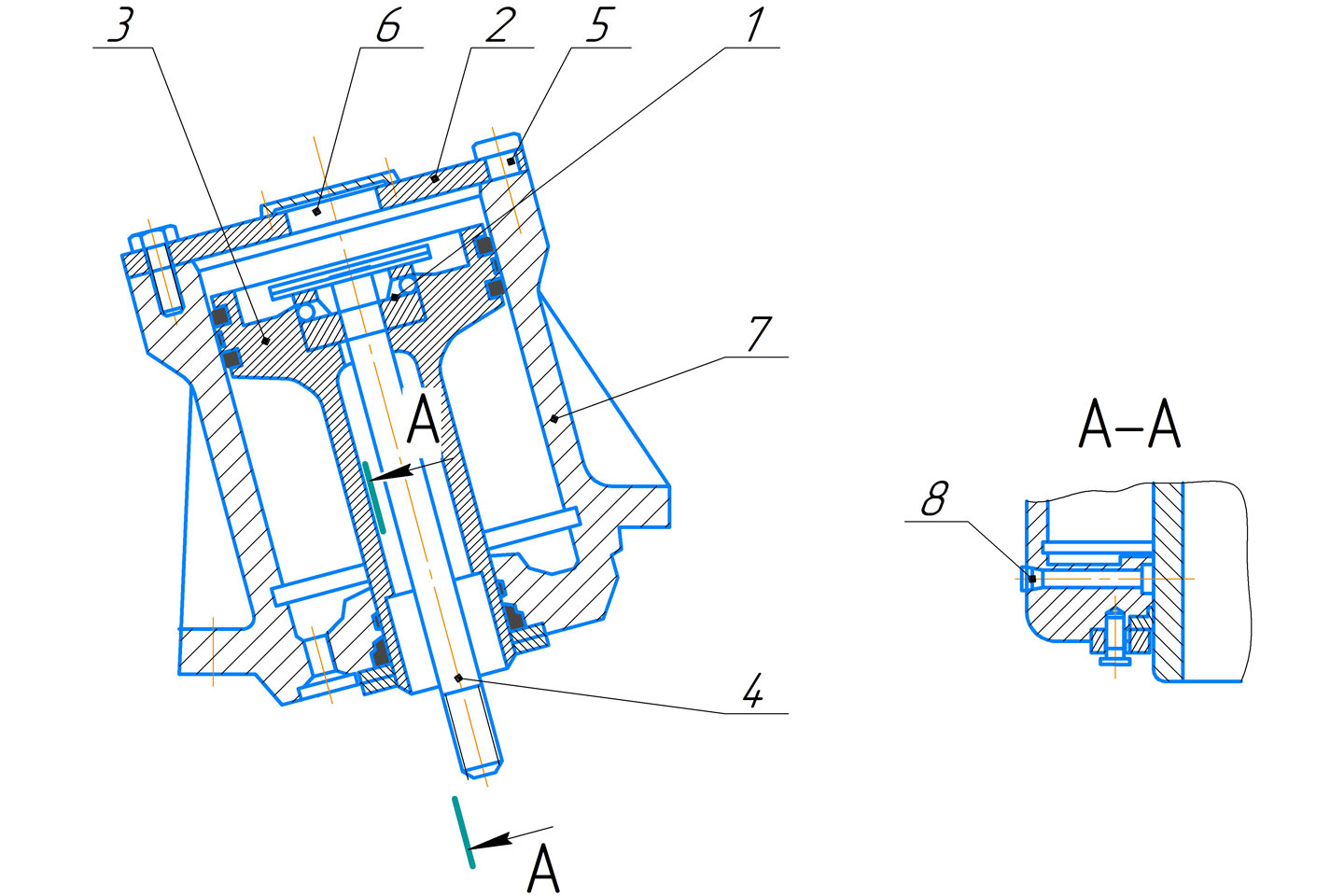

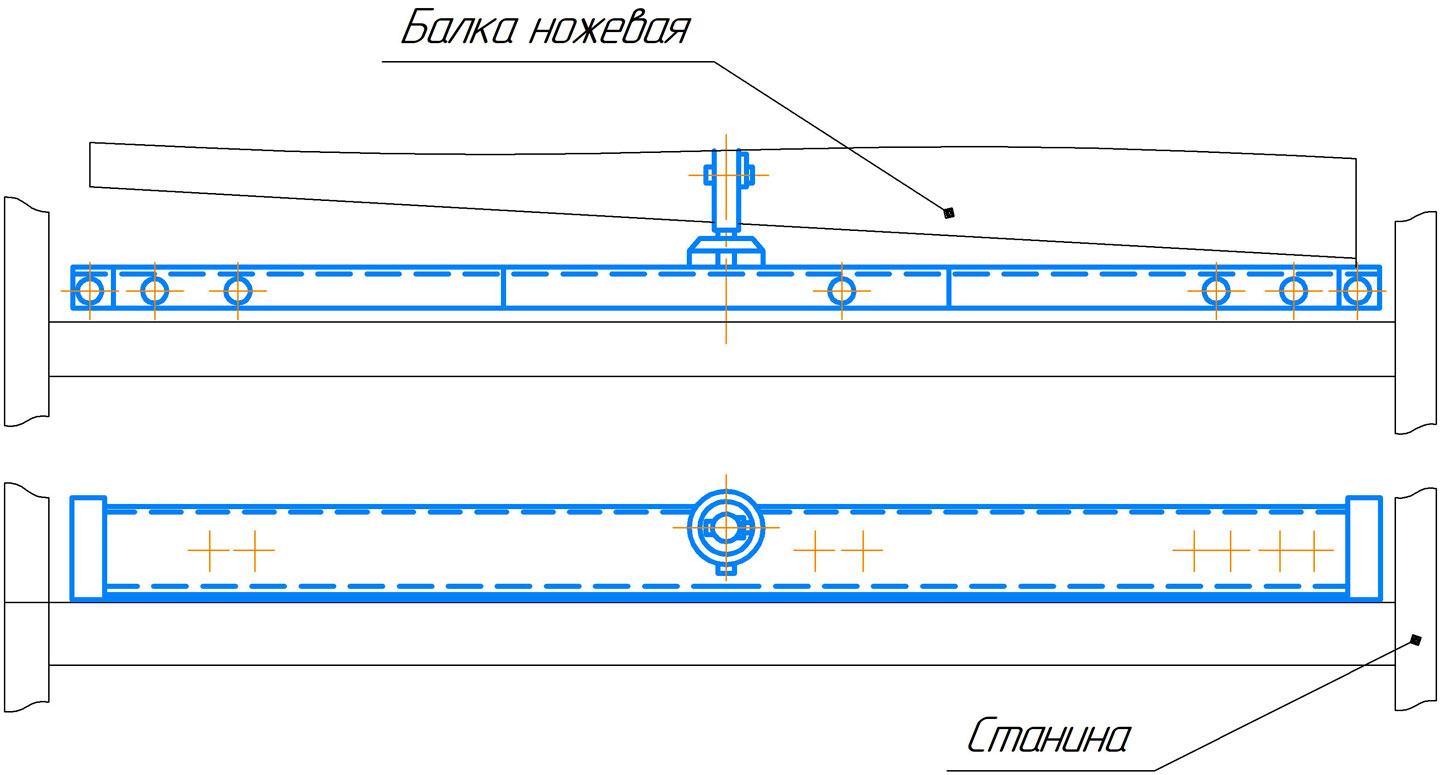

Станина НА3223

Станина является основным узлом, на котором крепятся все остальные узлы ножниц. Состоит из двух стоек 1 и 2, которые соединяются между собой траверсой 3 и стяжкой 4, служащей одновременно ресивером.

На стойки и траверсу опирается стол 5, к которому крепятся при помощи винтов 6 нижние ножи 7. В стол ножниц встроены специальные шариковые опоры 8, предназначенные для облегчения передвижения листа по столу. Зазор между ножами регулируется передвижением стола.

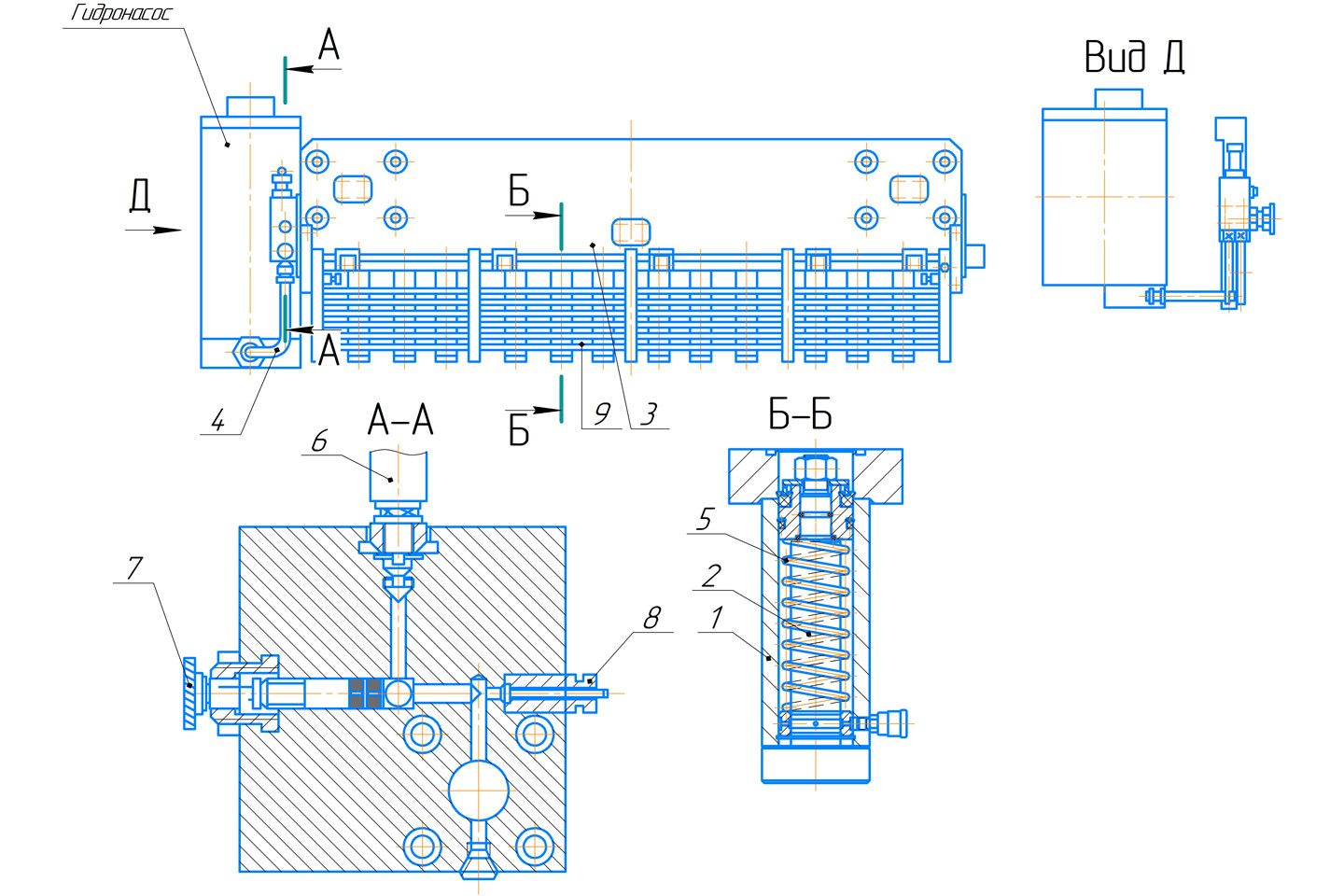

Прижимная балка НА3223

Прижимная балка служит для прижима листа к столу ножниц во время резания. Прижим листа осуществляется штоками 2 гидроцилиндров 1, которые крепятся к прижимной балке 3. масло от гидронасоса через трубу 4 поступает в канал балки, а из канала в поршневые полости гидроцилиндров.

По окончании резания штоки 2 поднимаются пружинами 5 и вытесняют масло обратно в гидронасос. Давление масла, создаваемое гидронасосом, контролируется манометром 6 (для контроля необходимо открыть вентиль 7).

При первоначальном пуске ножниц для удаления воздуха из гидросистемы открывается вентиль 8 и воздух из системы удаляется в атмосферу. Такая прокачка длится до полного удаления воздуха из системы, затем вентиль 8 перекрывается, и прижимная балка готова к работе.

При установившемся стабильном давлении масла в гидросистеме вентилем 7 перекрыть доступ масла к манометру. В процессе работы вентиль 7 необходимо периодически открывать для проверки давления масла в гидросистеме прижимной балки.

Воздух из гидросистемы прижимной балки необходимо удалять после каждого перерыва в работе ножниц, а также перед их пуском, если давление масла в системе гидронасос – прижимная балка не стабильно. Гидроцилиндры и ножи ножевой балки закрываются ограждением 9.

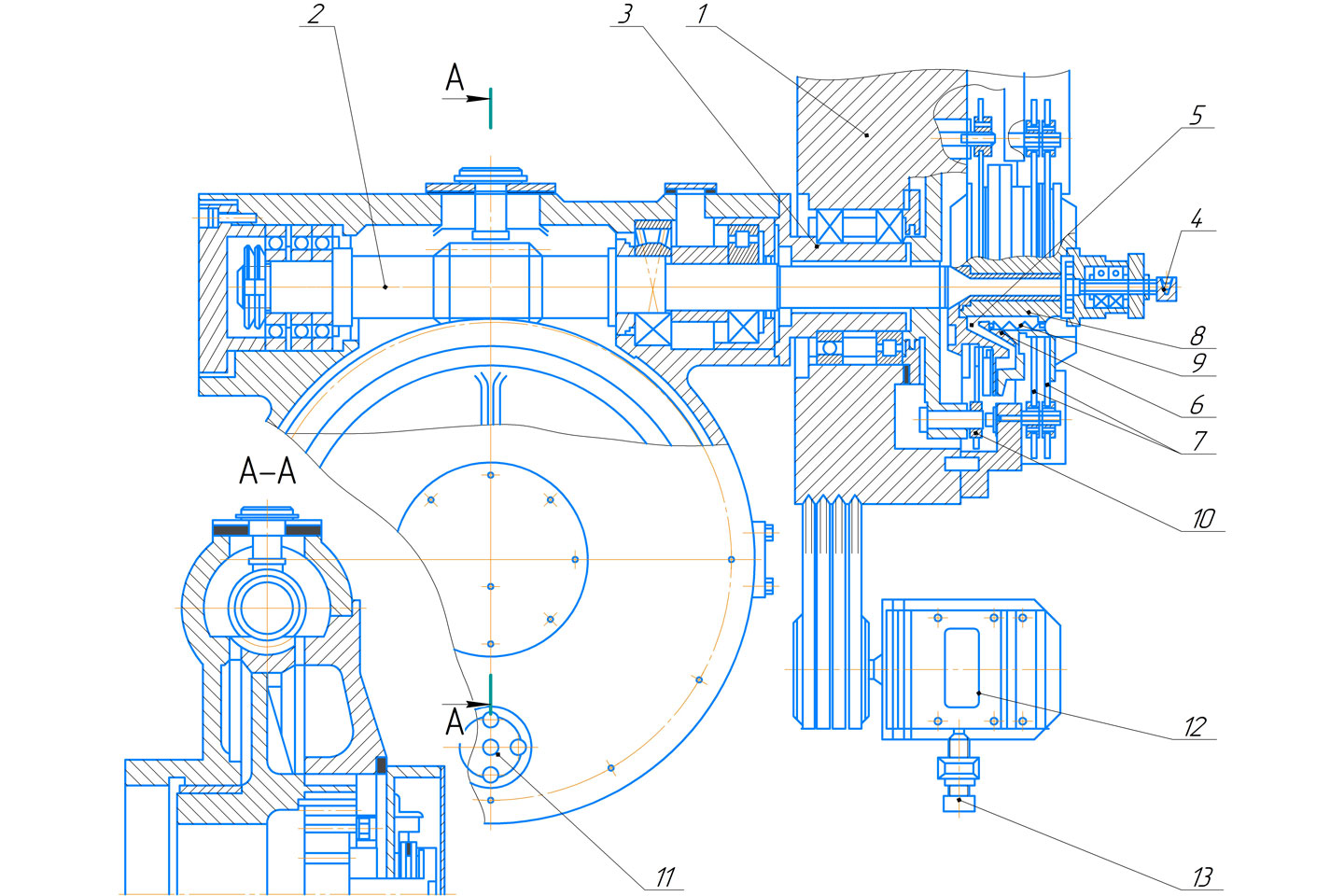

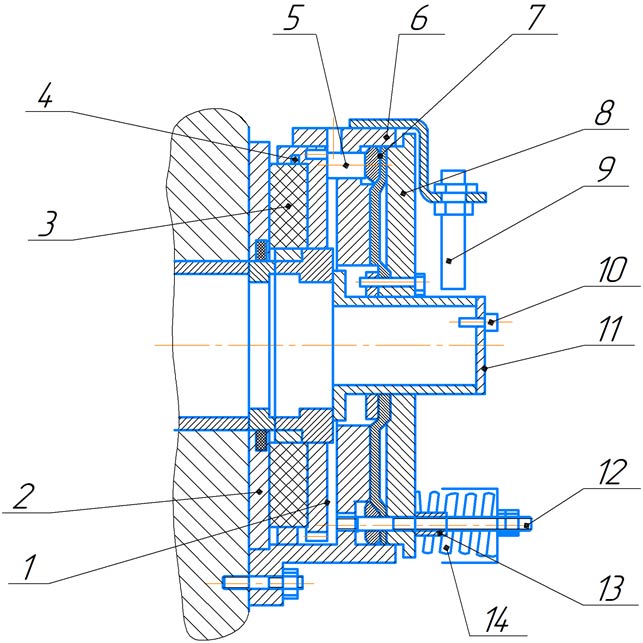

Привод и редуктор

Привод ножниц осуществляется от электродвигателя 1 через клиноременную передачу и червячный редуктор 2 на эксцентриковый вал. В маховик 3, сидящий на ступице 4 редуктора, вмонтирована муфта приводная, жестко сблокированная, многодисковая, фрикционная, с пневматическим включением.

В червячный редуктор заливается масло, уровень которого контролируется по маслоуказателю 5.

Электродвигатель установлен на салазках.

Натяжение ремней клиноременной передачи регулируется винтом 6.

В процессе работы муфты-тормоза фрикционные накладки изнашиваются. Это приводит к увеличению хода цилиндра как в сторону муфты, так и в сторону тормоза.

Правильно отрегулированная муфта обеспечивает исключение сдваивания хода машины муфтой-тормозом.

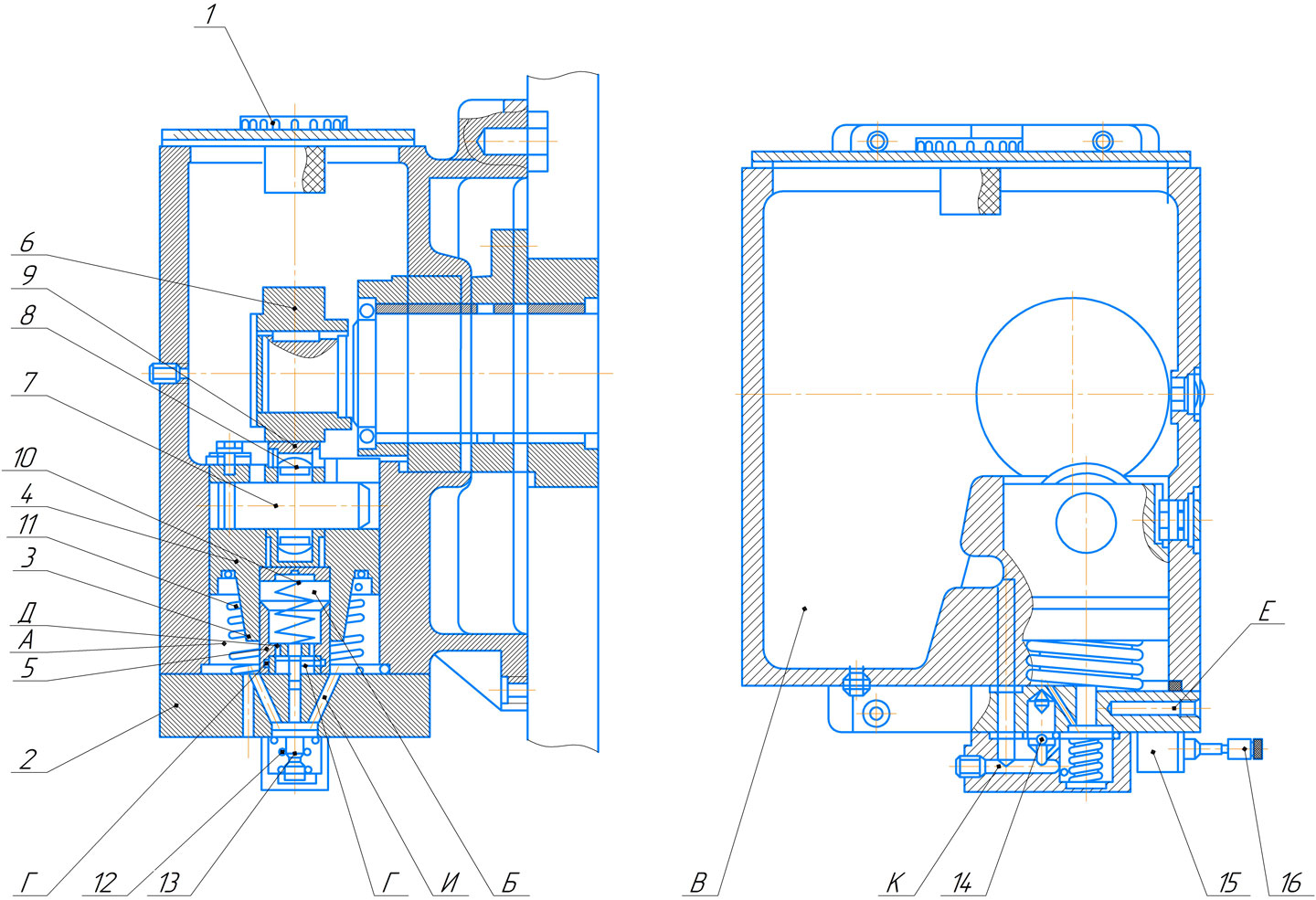

Муфта приводная НА3223

- Муфта пневмофрикционная, однодисковая.

Диск с фрикционными накладками через ступицу связан с главным валом. При включении муфты в полость между крышкой 8 и диафрагмой 7 подается сжатый воздух. Диафрагма нажимает на поршень 6, зацепленный зубьями с корпусом 5 и прижимает фрикционный диск 1 к диску 2, передавая движение на главный вал. При отключении полость муфты, соединяется с атмосферой, давление падает, пружины 3 отжимают поршень от вкладышей и зубчатое колесо свободно вращается на валу.

- Ход поршня должен быть в пределах 1,5÷2,5 мм. Регулировка производится шайбами 4. Допустимый износ фрикционных накладок 6÷7 мм. Рабочее давление муфты составляет 0,45-0,6 кгс/см2

Тормоз НА3223

Тормоз фрикционный, дисковый, с пневматическим растормаживанием.

Пружины 14 через поршень 8, штифты 5 и нажимной диск 1 прижимают фрикционные вкладыши 3 к диску 2,который прикреплен к станине. Вкладыши вставлены в диск 4, связанный с главным валом. При подаче сжатого воздуха в полость между поршнем и диафрагмой 7, происходит растормаживание. Ход поршня должен быть 1-1.5 мм. Регулировка осуществляется гайками 13, расположенными внутри пружин. Момент остановки ползуна регулируется поворотом втулки 11 относительно бесконтактного выключателя 9.

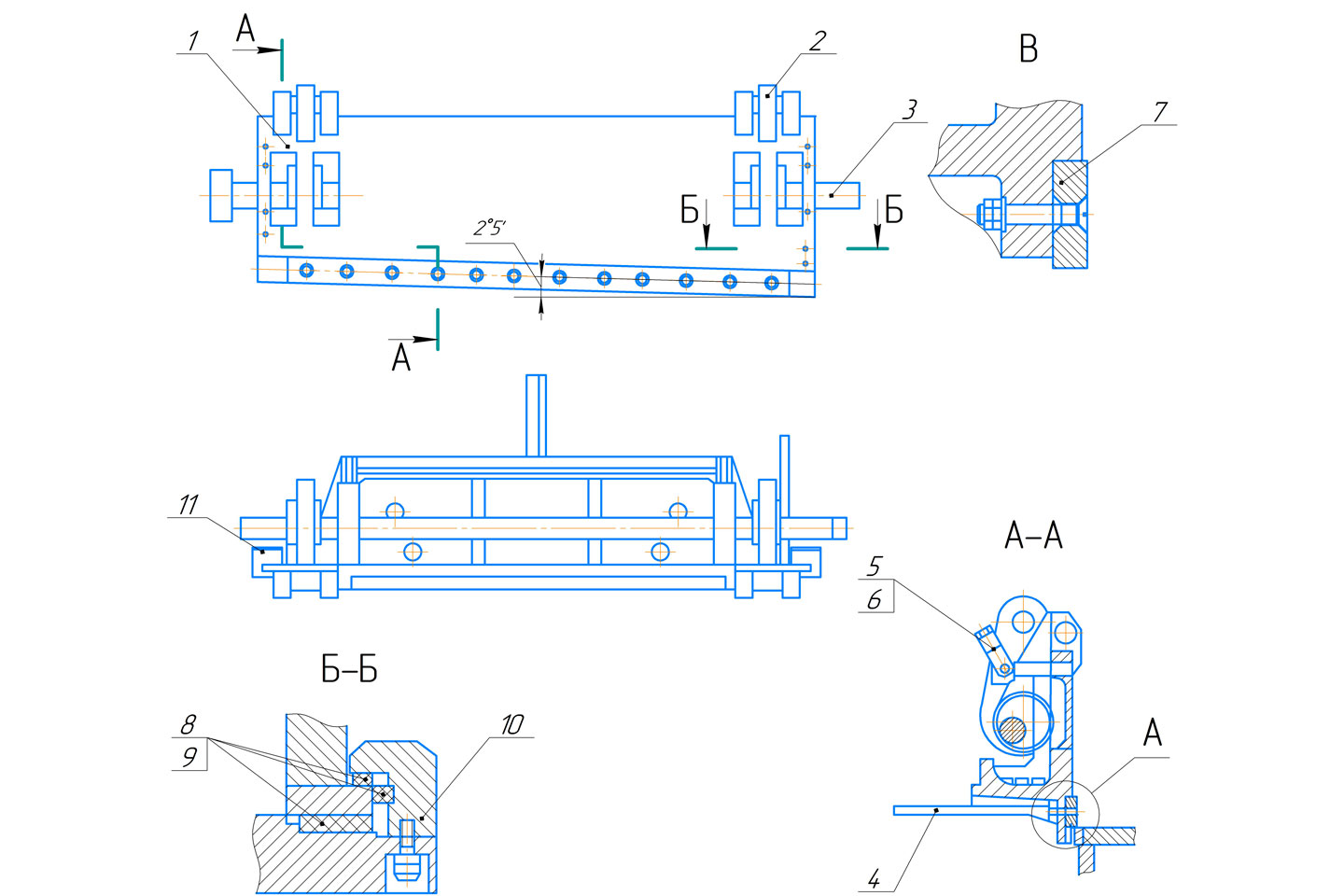

Балка ножевая НА3223

Ножевая балка представляет собой жесткую сварную конструкцию. Ползуну 1 сообщается возвратно-поступательное движение эксцентриковым валом 3 через шатуны 2.

В нижней части основания ползуна имеется паз для скрепления направляющей заднего упора 4. К ребрам ползуна крепятся вилки 5 и 6, в которые ввинчиваются тяги уравновешивателей. На ползуне в нижней его части имеется паз для крепления верхних ножей 7. Для улучшения качества реза ножевая балка наклонена под углом 2°10´ по отношению к нижнему ножу.

Ножевая балка имеет текстолитовые направляющие 8,9 и стальные планки 10,11.

Уравновешиватель

Он служит для уравновешивания веса ножевой балки и выбора зазора между направляющими станины и ножевой балки.

Уравновешиватель представляет собой пневматический цилиндр 7, закрепленный на станине. Тяга 4 шарнира соединена с кронштейном ножевой балки и поршнем 3. Штоковая полость соединена с ресивером. Смазку внутренней поверхности цилиндра производить заливкой жидкой смазки через отверстие 5 в крышке 2.

Количество заливаемого масла – 50 г.

Смазка шаровой опоры 1 производится заливкой жидкой смазки через отверстие 6 в крышке 2.

Для смазки штока поршня поз.3 необходимо вывернуть пробку поз.8, ввернуть масленку, произвести шприцевание и вновь закрыть отверстие пробкой. В период обкатки ножниц количество заливаемого масла через отверстие 5 крышки 2 – 100 г. в каждый уравновешиватель.

Привод заднего упора

Задний упор подвешен к двум ползушкам 1 и 2 и на ролике 3, который свободно катится в направляющей 4, закрепленной на основании ножевой балки. Установка заднего упора на определенное расстояние от линии реза осуществляется электродвигателем 5 через червячный редуктор 6, две пары конических шестерен 7 и два ходовых винта (шарико-винтовая пара) 8 и 9.

При вращении ходовых винтов ползушки 1 и 2 перемещаются вперед или назад и перемещают упор на требуемую ширину отрезаемой полосы. Для предотвращения заклинивания отрезаемой полосы между ножом и упором, последний, при ходе ножевой балки вниз, отводится от ножа вниз и назад.

Допустимое отклонение при рубке с задним упором +/- 0,5 мм.

При резке полос шириной более 1000 мм задний упор отводится в крайнее заднее положение до срабатывания конечников и поднимается вверх при наезжании ролика на скос.

Таким образом, лист свободно может проходить под задним упором. Отвод упора в заднее положение производится при нормальной высоте ножевой балки. Минимальная длина полосы, отрезаемой по упору определяется практически, исходя из ширины и толщины отрезаемого листа.

Балка упорная НА3223

Представляет собой сварную конструкцию. Базовыми деталями являются швеллер и лист.

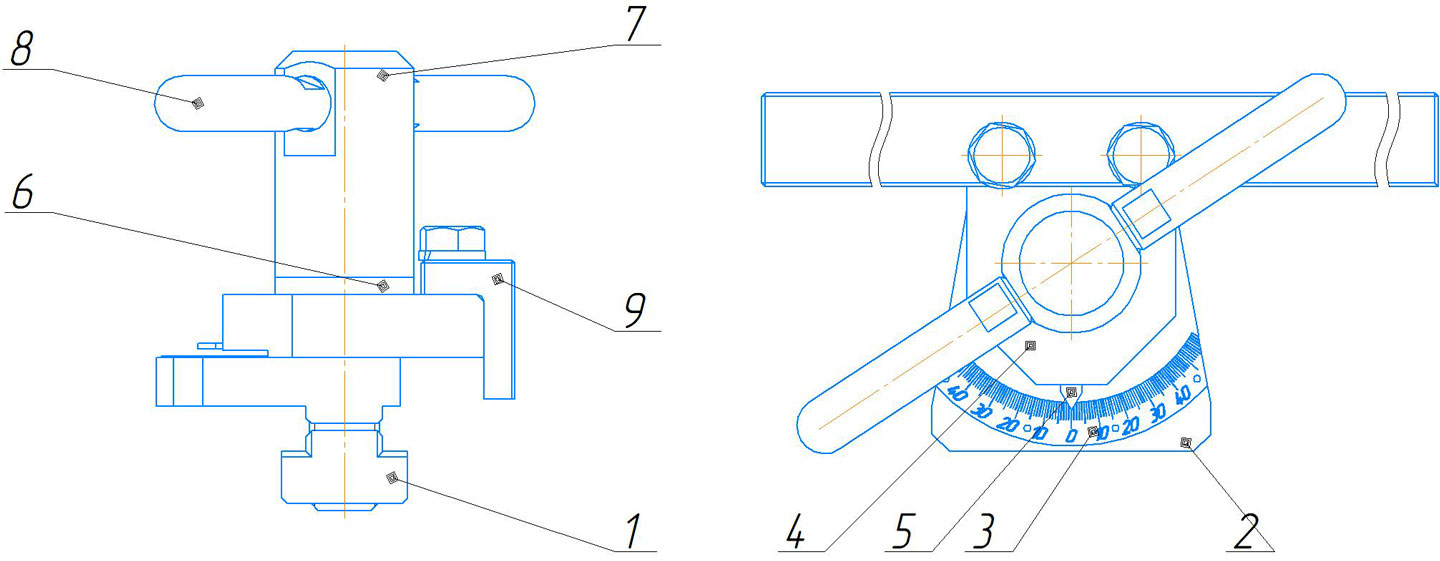

Угловой упор (доп. опция)

Угловой упор (доп. опция)

Угловой упор предназначен для подачи листа в зону реза под заданным углом.

Угловой упор состоит из сухаря 1 устанавливаемого в один из трех Т-образных пазов на столе, листа 2 на котором установлен лимб 3 с углами поворота, поворотного листа 4 с низу которого прикреплена стрелка 5, а с торца прикреплен упор 9, в который упирается лист. Сверху поворотного листа устанавливается шайба 6 которая предотвращает поворот поворотного листа в процессе затягивания ступицей 7. Для облегчения вращения ступицы, в нее ввернуты ручки 8.

После выставления необходимого угла реза ±60º (60º - крайняя не промаркированная метка), с помощью ступицы подтягивается сухарь, в результате чего происходит фиксация установленного угла. Так же при выставлении угла реза, весь механизм можно переместить ближе к ножу, либо дальше от ножа.

ГИДРОСИСТЕМА НА3223

На левой стойке ножниц расположен двухплунжерный гидравлический насос (рис.10) для прижима листа во время резания. Насос состоит из корпуса 17, имеющего полость «В» для рабочей жидкости, и закрытого с нижней стороны крышкой 2 цилиндра 3 низкого давления, в котором размещены поршень 4 низкого давления, являющегося одновременно цилиндром высокого давления и поршень 5 высокого давления, а также закрепленного на эксцентриковом валу ножниц кулака 6.

Размещенный на закрепленной в поршне низкого давления оси 7 подшипник 8 с обоймой 9 поджат пружинами 10 и 11 к кулаку 6. Крышка 2 снабжена нагруженным пружиной 13 предохранительным клапаном 13 ступени низкого давления, обратным клапаном 14 и напорным золотником 15, контролирующим величину давления ступени высокого давления.

Работает насос следующим образом: при повороте эксцентрикового вала кулак 6, воздействуя на обойму 9, перемещает поршень 4 ступени низкого давления, который вытесняет при этом масло из полости «А» через щель «Г» и из полости «Б» через отверстие «Д» в канале «Е», связанный трубопроводом с поршневыми полостями гидроприжимов прижимной балки. В момент, когда усилие, действующее на предохранительный клапан 13 ступени низкого давления, превышает усилие пружины 12, клапан перемещается одновременно с поршнем 5 ступени высокого давления, который с помощью резинового кольца, закрепленного в торце поршня, перекрывает щель «Г». После этого масло, нагнетаемое поршнем 4 ступени низкого давления, поступает по каналам «И» и «К» в полость «В», а масло, нагнетаемое перемещающимся цилиндром ступени высокого давления, продолжает поступать в гидроприжимы, поднимая давление в последних до величины, определяемой затяжкой пружины напорного золотника 15.

При движении поршня ступени низкого давления и цилиндра, ступени высокого давления под действием пружин 10 и 11 вверх, давление в полости «Б» падает, пружина 12 закрывает предохранительный клапан 13 ступени низкого давления и отводит поршень 5 ступени высокого давления от торца крышки, освобождая при этом щель «Г», по которой масло из гидроприжимов возвращается в полость «А».

Часть масла, которая при ходе поршня низкого давления вниз была вытеснена по зазорам поршней через предохранительный клапан ступени низкого давления и через напорный золотник, поступает из полости «В» по каналу «К», обратный клапан 14 в полость «А» и далее через щель «Г» в полость «Б».

Гидравлический насос готов к повторной работе. Масло минеральное Т22 ГОСТ 32-74 в насос заливается через фильтр 1 и контролируется по маслоуказателю. Настройка напорного золотника на необходимое давление, которое указывается в паспорте ножниц производится за счет регулировочного винта 16 и контролируется по манометру, установленному на прижимной балке ножниц.

Насос гидравлический НА3223-83-001

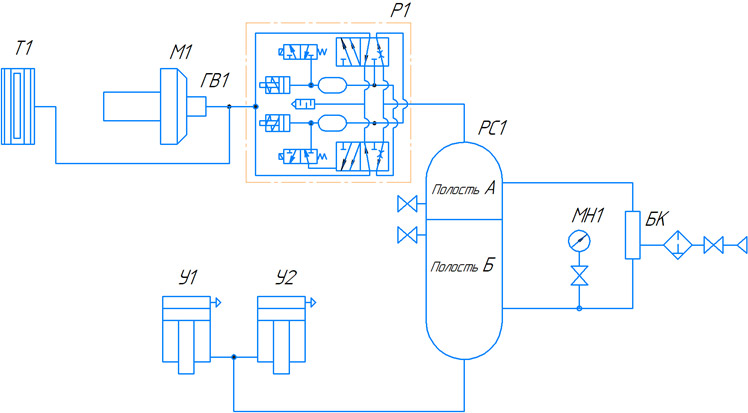

ПНЕВМОСИСТЕМА НА3223

Назначение и область применения

Пневмосистема предназначена для привода пневматических испол-нительных механизмов ножниц.

Общие сведения

Пневмосистема работает на сжатом воздухе давлением от 0,45 МПа до 0,6 МПа, загрязненностью не более 10 класса по ГОСТ 17433-80 при температуре окружающего воздуха от +1°С до +55°С и относительной влажности до 70%.

Описание работы

Воздух проходит через блок кондиционирования БК1, где очищается от вредных частиц, воды и компрессорного масла. Далее сжатый воздух по двум трубопроводам подается в полости ресивера. При включении электромагнитов трехлинейного распределителя Р1 сжатый воздух из полости «А» ресивера через воздухоподводящую головку ГВ1 подается в полость муфты-тормоза МТ1. Из полости «Б» ресивера воздух подается к уравновешивателям У1 и У2. Контроль за величиной давления сжатого воздуха в пневмосистеме осуществляется визуально с помощью манометра МН1.

Схема пневматическая принципиальная НА3223

|

Поз. |

Наименование |

Кол-во |

Примечание |

|

БК |

Блок кондиционирования |

1 |

Camozzi |

|

МН1 |

Манометр |

1 |

10 бар |

|

ГВ1 |

Головка воздухоподводящая |

1 |

- |

|

М1 |

Муфта приводная |

1 |

Р=0,45 МПа |

|

Т1 |

Тормоз |

1 |

фрикционный |

|

Р1 |

Пневмораспределитель |

1 |

Dу = 25 мм, U – 24 В |

|

РС1 |

Ресивер |

1 |

В станине станка |

|

У1, У2 |

Уравновешиватель |

2 |

- |

Первоначальный пуск и настройка аппаратуры

Перед подключением пневмосистемы к питающей пневмосети необходимо, прежде всего, проверить качество и правильность монтажа пневмосистемы внешним осмотром, проконтролировать величину давления подводимого воздуха к машине. Давление должно быть 0,45-0,6 МПа. Утечки сжатого воздуха в резьбовых соединениях воздухопровода не допускаются.

Настройка аппаратуры выполнена заводом-изготовителем;

Контроль вести по манометру МН1;

Для устранения перегрузки двигателя произвести уточнение давления в линии уравновешивателей по шуму работы зубчатых колес.

Сила звука при ходе ножевой балки вверх и вниз должна быть одинаковой.

Залить масло И-20А ГОСТ 20799-88 в маслораспылитель блока кондиционирования БК1 до черты на прозрачном стакане;

ВНИМАНИЕ! Операции данного раздела руководства следует производить в изложенной последовательности и объеме каждый раз после разборки пневмосистемы для ремонта или изменений, а также после вынужденного продолжительного простоя ножниц.

Указания по монтажу и эксплуатации

При монтаже места соединений трубопроводов должны быть уплотнены подмоткой ленты ФУМ. Утечки сжатого воздуха в соединениях трубопроводов не допускаются. Направление движения сжатого воздуха должно совпадать со стрелками на корпусах пневмоприборов. Своевременное и качественное обслуживание пневмосистемы обеспечит ее длительную безаварийную эксплуатацию.

Потому при обслуживании и эксплуатации необходимо соблюдать следующие правила:

Ежедневно:

- проверять уровень масла в маслораспылителях, при необходимости доливать;

- контролировать уровень конденсата в фильтре – влагоотделителе блоков кондиционирования;

- проверять по показанию манометра настройку давления воздуха;

- производить слив конденсата из ресивера.

Один раз в три месяца:

- промывать фильтрующий элемент фильтра – влагоотделителя в уайт-спирите.

- Правила по технике безопасности

- запрещается приступать к работе с ножницами, не ознакомившись подробно с настоящей инструкцией;

- регулировку пневмоаппаратов разрешается производить только лицам, знающим их устройство;

- не разрешается устранять поломки пневмоаппаратуры при работе воздухопровода, подтягивать соединения при давлении в воздухопроводе;

- все монтажные работы разрешается производить только при снятом напряжении и отключенном подводе воздуха; при монтаже необходимо следить за тем, чтобы направление движения сжатого воздуха совпадало со стрелками на корпусах пневмоаппаратов;

- перед заливкой масла в маслораспылители необходимо прекратить доступ в них сжатого воздуха;

- работа пневмосистемы в режимах с параметрами, превышающими значения, установленные настоящим руководством по эксплуатации, не допускается.

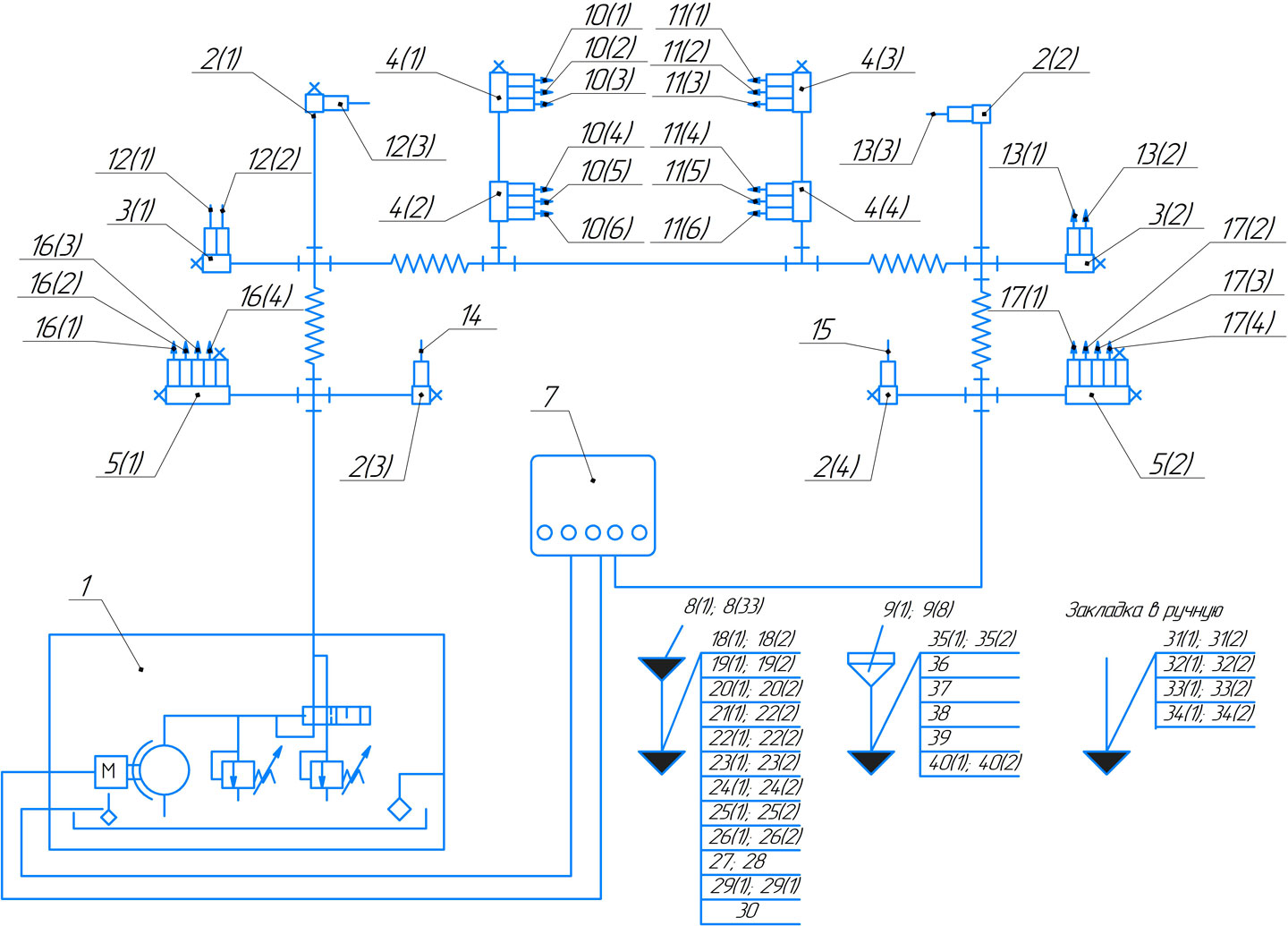

СМАЗОЧНАЯ СИСТЕМА НА3223

Смазка обеспечивается следующими системами:

- централизованной системой смазки направляющих ползуна, опор шатуна, опор эксцентрикового вала, буксы червячного редуктора;

- периодической системой густой смазки, осуществляемой шприцем с помощью масленок для смазки подшипников маховика и головки, подшипников червячного вала, механизма регулировки ползуна, осей тяг уравновешивателей, втулок гидроприжимов, штоков, уравновешивателей, осей опорных роликов, осей рычагов направляющих ползушки, оси ролика подвески, направляющей подвески, подшипников ходовых винтов;

- периодической жидкой смазкой;

- периодической густой смазкой вручную шарикоподшипников, шестерен привода и подшипников ходовых винтов, манжет поршня уравновешивателей;

- периодической жидкой смазкой, осуществляемой наполнение ванн подшипников уравновешивателей, пневмосистемы, редуктора главного привода, корпуса гидронасоса, редуктора, винтов ходовых.

Перечень элементов системы смазки НА3223

|

Поз. рис |

Наименование |

Кол. |

|

1 |

Станция импульсной смазки с электроприводом |

1 |

|

2(1)-2(2) 2(3)-2(4) 3(1)-3(2) 4(1)-4(2) 4(3)-4(4) 5-6 |

Питатели Импульсный питатель 0,10см3/цикл Импульсный питатель 0,10см3/цикл Импульсный питатель 0,10см3/цикл Импульсный питатель 0,10см3/цикл Импульсный питатель 0,10см3/цикл Импульсный питатель 0,10см3/цикл |

2 2 2 2 2 2 |

|

7 |

Прибор управления |

|

|

8(1)-8(33) |

Масленка |

33 |

|

9(1)-9(8) |

Заливное отверстие |

8 |

|

10-17 |

Точки смазки |

28 |

|

18-30 |

Точки смазки |

23 |

|

31-34 |

Точки смазки |

9 |

|

35-40 |

Точки смазки |

8 |

Перечень точек смазки НА3223

|

Поз. рис. |

Расход |

Периодич-ность |

Смазываемая |

Куда |

Смазоч-ный материал |

|

10(2)..10(4) |

0,2 см³ |

В режиме циклов |

Левые направляющие ползуна |

Станина |

Масло «И-40» ГОСТ 20799-88 |

|

10(5), 10(6) |

0,5 см³ |

||||

|

11(1)..11(4) |

0,2 см³ |

Правые направляющие ползуна |

Станина |

||

|

11(5) 11(6) |

0,5 см³ |

||||

|

12(1) 12(2) |

0,5 см³ |

Опоры левого шатуна |

Станина |

||

|

12(3) |

0,2 см³ |

||||

|

13(1) 13(2) |

0,5 см³ |

Опоры правого шатуна |

Станина |

||

|

13(3) |

0,2 см³ |

||||

|

14 |

0,1 см³ |

Левая опора эксцентрикового вала |

Станина |

||

|

15 |

0,1 см³ |

Правая опора эксцентрикового вала |

Станина |

||

|

16(1)-16(2) |

0,5 см³ |

Букса насоса |

Насос гидравлический |

||

|

16(3), 16(4) |

0,2 см³ |

||||

|

17(1), 17(2) |

0,5 см³ |

Букса червячного редуктора |

Привод |

||

|

17(3), 17(4) |

0,2 см³ |

||||

|

18(1), 18(2) |

|

Раз в месяц |

Подшипники маховика и головки |

|

ЦИАТИМ-203 ГОСТ 8773-73 |

|

19(1), 19(2) |

|

Подшипники червячного вала |

Привод |

||

|

21(1), 21(2) |

128 см³ |

Оси тяг уравновешивателей |

|

||

|

22(1), 22(2) |

2÷4 см³ |

Втулки гидроприжимов |

Балка прижимная |

||

|

23(1), 23(2) |

0,2 см³ |

Раз в смену |

Штоки уравновешивателей |

Уравновешиватель |

|

|

24(1), 24(2) |

6÷8 см³ |

Раз в неделю |

Оси опорных роликов |

Насос гидравлический |

|

|

25(1), 25(2) |

45 см³ |

Оси рычагов |

|

||

|

26(1), 26(2) |

360 см³ |

Направляющие ползушки |

Упор задний |

||

|

27 |

11 см³ |

Раз в неделю |

Ось ролика подвески |

|

|

|

28 |

22 см³ |

Направляющая подвески |

|

||

|

29(1), 29(2) |

216 см³ |

Подшипники ходовых винтов |

Упор задний |

||

|

31(1), 31(2) |

|

Раз в смену |

Манжеты поршня уравновешивателя |

|

|

|

32(1)-32(3) |

1,5-3 см³ |

Раз в 6 месяцев |

Шарикоподшипники |

|

|

|

33(1), 33(2) |

1,5-3 см³ |

|

|

||

|

34(1), 34(2) |

228 см³ |

Шестерни привода и подшипники ходовых винтов |

Упор задний |

||

|

35(1), 35(2) |

3-5 см³ |

Раз в смену |

Подшипники уравновешивателей |

Уравновешиватель |

Масло «И-40» ГОСТ 20799-88 |

|

36 |

200 см³ |

Раз в месяц |

Пневмосистема |

Воздухопровод |

|

|

37 |

10000-12000 см³ |

Редуктор главного привода |

Привод |

||

|

38 |

|

Корпус гидронасоса |

|

||

|

39 |

2000 см³ |

Раз в три месяца |

Редуктор |

Привод |

|

|

40(1), 40(2) |

370 см³ |

Раз в неделю |

Винты ходовые |

Упор задний |

Схема смазки принципиальная НА3223

Указания по монтажу и эксплуатации системы

Перед первоначальным пуском ножниц необходимо:

- проверить наличие масла в бачке маслонасоса централизованной системы смазки и, при необходимости, заполнить его маслом «И-40» ГОСТ 20799-88 в объеме 6 л;

- удалить воздух из магистрального трубопровода, для чего требуется поочередно отсоединить пробки от конечных питателей 2(1,2); 3(1,3); 4(1,2); 5(1-4). Трубопроводы к точкам смазки должны быть предварительно до подсоединения к точкам заполнены маслом;

- заполнить масленки густой смазкой ЦИТАИМ-203 ГОСТ 8773-73 при помощи ручного шприца.

- Заполнить ванны маслом «И-40» ГОСТ 20799-88 через заливные отверстия (периодичность и нормы расхода масла указаны в таблице). Контроль уровня масла производить по верхнему отверстию глазка маслоуказателя.

После демонтажно-монтажных работ с системой смазки следует повторить все мероприятия в вышеуказанной последовательности.

При включении вводного выключателя ящика управления система смазки включается в автоматический режим многоразовой прокачки.

Ножницы должны работать в течение 50-80 часов с целью обкатки и приработки трущихся пар.

После обкатки ножниц и при наличии утечек смазки их трущихся пар необходимо увеличить цикл включения системы по шкале прибора управления.

При удовлетворительном состоянии трущихся пар (температура их не превышает допустимой для каждой пары) утечки должны составлять 3-4 капли в час.

Работа станции смазки настраивается заводом-изготовителем.

ВНИМАНИЕ!

Для надежной работы системы смазки в процессе эксплуатации необходимо подтягивать места соединений трубок и дозаторов для устранения утечек.

Основные характеристики применяемых смазочных материалов

|

Cмазочный материал |

Характеристика |

|

Масло «И-40» ГОСТ 20799-88 |

Вязкость не более 47-55 cst при температуре 50°С |

|

ЦИАТИМ-203 ГОСТ 8773-73 |

Температура каплепадения 90°С |

ПОРЯДОК УСТАНОВКИ НА3223

Распаковка

Все прилагаемые к ножницам принадлежности упаковываются в отдельный деревянный ящик.

Документы, прилагаемые к ножницам, вкладываются в непромокаемый пакет и упаковываются вместе с принадлежностями.

При получении ножниц проверить сохранность машины и отсутствие транспортных дефектов.

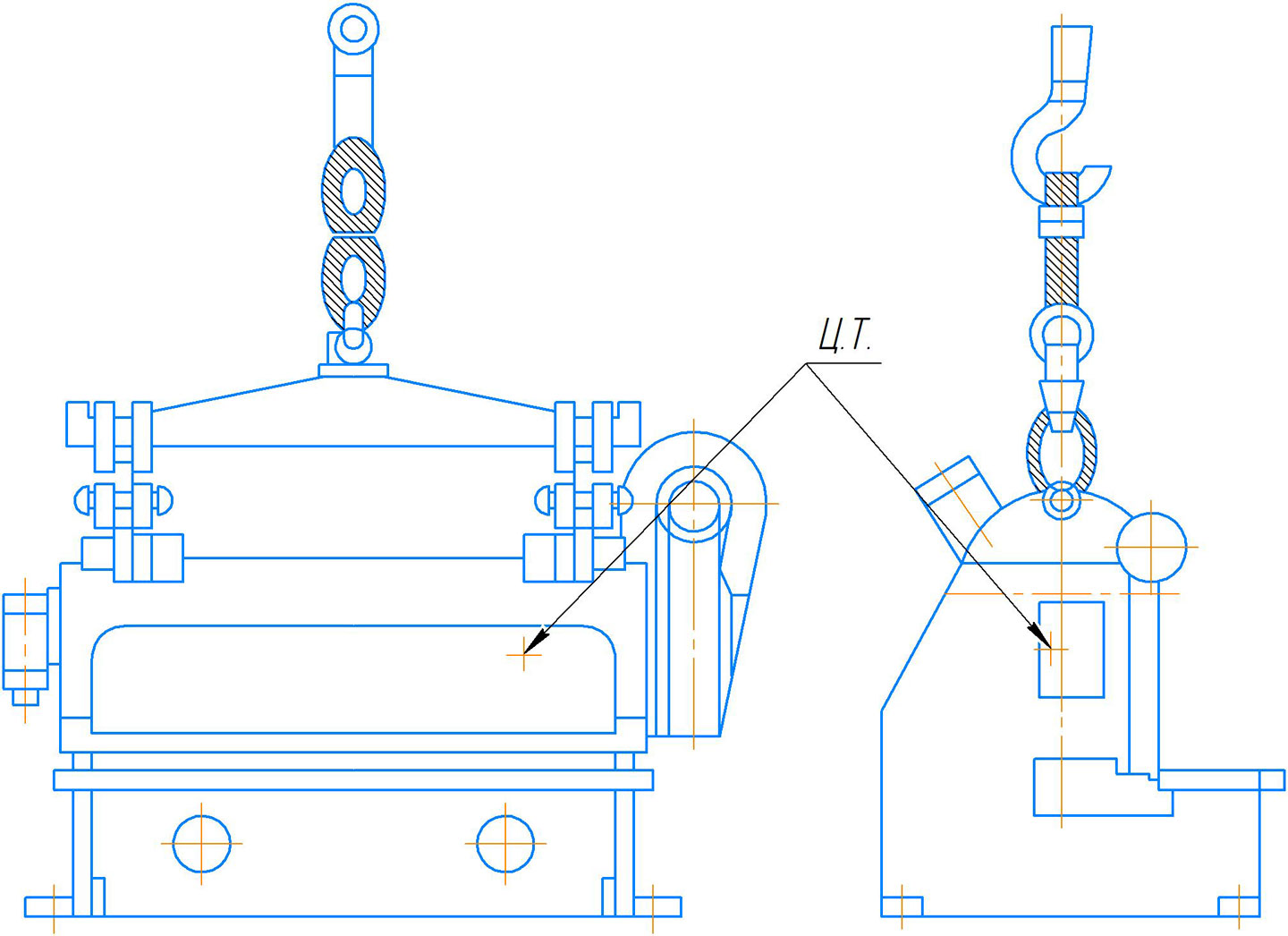

Транспортирование НА3223

Зачалку распакованных ножниц при транспортировке следует производить согласно схеме, приведенной на рис. 14

Схема строповки

ВНИМАНИЕ! Запрещается тянуть ножницы волоком.

Установка НА3223

Перед началом монтажа ножниц необходимо изучить принцип их работы.

При установке ножниц на фундамент зазоры между стойками и столом, стойками и траверсой, стойками и стяжкой, не должны быть более 0,04 мм.

Допускаются проходы щупа на глубину 1/3 ширины опорной поверхности, но не более 10 мм. Проходы щупа между сопряженными поверхностями – не более 10% периметра.

Точность установки ножниц на фундаменте (см.рис.15) в поперечном и продольном направлениях должна быть выдержана в пределах до 0,15 мм на длине 1000 мм, в двух направлениях по столу ножниц.

Горизонтальность стола ножниц необходимо периодически проверять не менее одного раза в полгода.

(В масленый насос заливать масло И40 объемом 50 л.

Класс чистоты сжатого воздуха по ИСО 8573-1:2010 [3 : 4: 3].

Для подключения сжатого воздуха использовать рукав резиновый низкого давления, класса В, категории N-T по ГОСТ iso 2398-2014, хомут по ГОСТ 28191-89.

Требования подключения инженерных коммуникаций:

Фундамент.

Электропитание 380 Вт 3-х фазное суммарная мощность 38 кВт. Для стабильной работы оборудования, необходимо прибавить запас мощности до 20 % от номинала, итого необходимо обеспечить оборудование мощностью не менее 45,5 кВт. (Подается к шкафу управления - место монтажа определяет эксплуатирующая организация).

Сжатый воздух, давление 0,45-0,6 мПа, расход воздуха не более 125 л/мин.

Техническая зона обслуживания не менее 1000 мм. от габаритных размеров.

Глубина заложения фундамента «Н» принимается в зависимости от грунта и веса изделия, но не менее 1000мм

ВНИМАНИЕ! Неправильная установка ножниц на фундаменте оказывает отрицательное влияние на их работоспособность и долговечность, а также на точность отрезаемых заготовок.

ПОДГОТОВКА НОЖНИЦ К ПЕРВОНАЧАЛЬНОМУ ПУСКУ НА3223

- Перед пуском ножниц необходимо предварительно выполнить требования, изложенные в разделах руководства «Гидросистема, пневмосистема и смазочная система и «Электрооборудование».

- Необходимо удалить временную противокоррозийную защиту

- Заземлить ножницы, подключить к общей цеховой системе заземления.

- Подключить ножницы к электросети. После подключения ножниц к сети необходимо опробовать электродвигатель без включения рабочих органов ножниц.

ВНИМАНИЕ! При включении электродвигателя маховик должен вращаться по часовой стрелке, если на него смотреть со стороны пульта управления, расположенного на редукторе.

Убедиться в правильности монтажа и надежности креплений всех соединений.

Индивидуальные точки смазки заполнить с помощью шприца согласно схеме смазки, смазку прокачать.

Проверить щупом зазор между передними и задними направляющими станины, который должен составлять 0,16-0,40 мм, между боковыми направляющими и станиной зазор составляет 0,40-0,72 мм. При необходимости произвести регулировку.

Включить ножницы в режим «Наладка» и медленным опусканием ползуна убедиться в том, что зазор между верхним и нижним ножом на всей длине составляет 0,14-1,52 мм (6-8% от толщины листа). При необходимости произвести регулировку.

Перемещение ножевой балки в режиме одиночного хода производить с помощью педали.

Длительность обкатки – 1 смена, при постоянном контроле смазки всех точек, допустимая нагрузка при обкатке не более 30% от номинальной.

На всех режимах проверить четкость работы и герметичность пневмосистемы, взаимодействие узлов и деталей, отсутствие интенсивного нагрева трущихся пар и рабочей жидкости.

До устранения обнаруженных неисправностей ножницы не включать.

ПОРЯДОК РАБОТЫ НА3223

Настройка ножниц для резки полос заданной ширины производится перемещением заднего упора.

Расстояние от режущей кромки нижнего ножа до заднего упора (ширина отрезаемой полосы) определяется с помощи энкодера, который передает сигнал на контроллер, значение выводится на панель оператора. Перемещение заднего упора осуществляется с контроллера или нажатием кнопок «Вперед» или «Назад» на панели оператора. Настройка привода заднего упора описана в пункте «Система управления».

Ножницы работают на одиночных и непрерывных ходах. Резка листов максимальной толщины и ширины, указанных в паспорте ножниц, на непрерывных ходах недопустима, т.к. мощность установленного электродвигателя рассчитана на использование 20% ходов.

Не допускается резка листов максимальной толщины и ширины из материала с пределом прочности больше 50 кгс/мм².

Необходимо помнить, что точная и надежная работа ножниц зависит от качества заточки ножей. Не допускается резка затупленными ножами. Радиус затупления ножей не должен превышать 0,8 мм. Ножи выполнены с четырьмя режущими кромками потому, что при затуплении одной кромки ножи необходимо периодически поворачивать. Болты, крепящие ножи, должны быть всегда затянуты

Зазор между ножами устанавливается оптимальный и составляет 6-8% от толщины листа для углеродистой стали обыкновенного качества.

После установки зазора произвести 1-2 пробных реза. Проверить качество отрезаемой заготовки и, при необходимости, произвести подналадку зазора между ножами.

Смена и установки ножей

Для смены и установки ножей необходимо:

а) поднять предохранительное ограждение с прижимной балки;

б) отвернуть гайки винтов, крепящих ножи к ножевой балке и поочередно вытащить ножи;

в) протереть ножи и их опорные поверхности в ножевой балке, повернуть каждый нож другой режущей кромкой и установить его на прежнее место.

Крепить и устанавливать ножи необходимо, начиная с правого ножа.

г) вынуть нижние ножи, повернуть и установить второй режущей гранью и закрепить винтами.

При переточке ножей необходимо сменить прокладку под нижним ножом и установить режущую кромку заподлицо с верхней плоскостью стола.

Регулировка положения заднего упора НА3223

После смены и переточки ножей, а также после регулировки зазора между ними размер отрезанной полосы по показаниям линейки не будет соответствовать действительному.

Для точной установки заднего упора, упор нужно отрегулировать.

После регулировки необходимо произвести пробный (контрольный) рез и при необходимости произвести подналадку заднего упора.

Резку листов шириной более 1000 мм, а также холостые хода на ножницах производить при неубранном упоре категорически запрещается.

Для резки полос шириной более 1000 мм необходимо убрать задний упор. Упор убирается автоматически, нажатием кнопки с общего пульта управления, при этом необходимо следить, чтобы упор дошел до крайнего заднего положения и поднялся вверх. Эти самым обеспечивается проход отрезаемой полосы шириной больше 1000 мм.

Возвращение заднего упора вперед для работы с упором тоже следует производить очень осторожно, не включая муфты до тех пор, пока упор не займет положение, равное 1000 мм, или не менее.

Во всех случаях перестройку работы ножниц с упором и без упора следует производить очень внимательно, с визуальным контролем положения заднего упора. В противном случае может произойти авария, т.е. поломка заднего упора.

Регулировка натяжения ремней

Натяжение ремней производится путем перемещения электродвигателя на салазках. Для этой цели на салазках имеются специальные пазы. При перемещении электродвигателя гайки винтов, крепящих электродвигатель, необходимо отпустить

Регулировка зазоров направляющих ножевой балки

В случае появления зазоров, больше допускаемого в направляющих ножевой балки, образующийся зазор уменьшается шлифовкой боковых направляющих – 10, 11 (рис.6) до величины 0,16-0,40 мм.

Не допускается работа под одним прижимом. Во избежание изгиба штока гидроприжима необходимо следить, чтобы на лист опиралось не менее половины диаметра прижима. При резке полосы шириной менее 450 мм, толщиной 10-20 мм необходимо использовать боковой упор (рис.1 поз.16).

При износе зубьев червячного колеса его необходимо провернуть на одну треть оборота относительно оси эксцентрикового вала.

Остановка ножевой балки в крайнем верхнем положении контролируется бесконтактным конечным выключателем, расположенным на торце эксцентрикового вала со стороны крышки редуктора.

Отпустив винт, поворотом диска подбирают такое положение, чтобы ножевая балка остановилась в крайнем верхнем положении. Затем диск зажимают винтом.

Допускается при резке листа наибольших размеров не доход ножевой балки до верхней мертвой точки на 10 мм ввиду падения оборотов муфты и, в связи с этим, уменьшение тормозного хода.

Регулировки зазоров между ножами и зазоров в направляющих ножевой балки, производятся на заводе-изготовителе. Но они должны проверяться перед первоначальным пуском, раз в неделю в течение первого месяца работы, а затем ежемесячно.

МЕРЫ БЕЗОПАСНОСТИ

На ножницах разрешается работать только после ознакомления с их устройством.

Подход к ножницам должен быть свободен со всех сторон, при загроможденных подходах работа на ножницах запрещается.

Перед началом работы производить внешний осмотр.

Устранение неполадок производить только при выключенном вводном выключателе. Включать и выключать вводной выключатель под нагрузкой запрещается.

Особое внимание следует обратить на исправность заземления ножниц.

При ремонте ножниц, смене и переустановке ножей, ножевая балка устанавливается в верхнее положение и жестко фиксируется с торца пальцем.

По окончании ремонта и наладочных работ необходимо расфиксировать балку.

Категорически запрещается во время работы ножниц:

- вести наладку, регулировку, чистку;

- производить шприцом смазку ножниц;

- находиться в зоне выгрузки отрезанных заготовок;

- резать материал, не соответствующий технической характеристике ножниц.

ВНИМАНИЕ!

Категорически запрещается работать с откинутым или снятым ограждением зоны прижима и реза. Не допускается при работе ножниц вносить руки в зону прижима и реза.

ВНИМАНИЕ!

После каждой смены ножей и регулировки зазора между ножами во избежание аварий первый ход ножевой балки необходимо осуществлять вхолостую на наладочном режиме, следя при этом, чтобы не произошло набегание верхнего ножа на нижний.

ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ РЕМОНТЕ НА3223

Категория ремонтной сложности механической и электрической частей ножниц согласно «Единой системе ППР и рациональной эксплуатации технологического оборудования машиностроительных предприятий» приведена в табл.8.

Категория ремонтной сложности

|

Часть |

Единица ремонтной сложности |

|

Механическая |

22,0 |

|

Электрическая |

11,5 |

Особенности разборки и сборки отдельных частей ножниц при ремонте приведены ниже.

При сборке станины необходимо проверить точность установки зазора между ножами (зазор между ножами составляет ≈ 1/20-1/30 от толщины разрезаемого листа, в зависимости от состояния ножей, обрабатываемого материала). Проверку производить щупом. При этом регулировку зазора всегда необходимо производить с большей толщины на меньшую.

|

Толщина разрезаемого листа, мм |

6,3-10 |

10-13 |

13-16 |

16-20 |

|

Величина зазора, мм |

0,2-0,3 |

0,3-0,4 |

0,4-0,5 |

0,5-0,6 |

При сборке привода необходимо произвести натяжение ремней клиноременной передачи с помощью винта 13.

ЭЛЕКТРООБОРУДОВАНИЕ НА3223

Электроаппаратура расположена в электрическом шкафу. Органы управления расположены на пульте управления. Световая сигнализация и переключатели выбора режима работы расположены на дверце электрошкафа. Эл. схемы – см. приложение.

Краткая характеристика электрической схемы

Электрооборудование ножниц выполнено по схеме электрической принципиальной.

В схеме применены следующие напряжения:

- 380VAC - силовая цепь питания электродвигателей;

- 220VAC - питание трансформатора, блоков питания, магнитного пускателя КМ1, вытяжки эл.шкафа, маслостанции;

- 24VAC – питание магнитных пускателей КМ2 и КМ3

- 24VDC- питание контроллера, цепей сигнализации, цепей освещения зоны реза, электромагнитов пневмоблока;

Подключение и отключение ножниц к сети осуществляется вводным автоматическим выключателем на стенке электрошкафа. На пульте управления расположены переключатели режимов работы:

SА1 – Включение сети.

SА2 – Включение местного освещения.

SA3 – Включение освещения линии реза.

Характеристика электродвигателей

|

Наименование параметров |

Данные |

|

1. Тип электродвигателя главного привода мощность, кВт частота вращения, минˉ¹ |

W22 180М 2Р 37 1475 |

|

2. Тип электродвигателя механизма регулировки заднего упора мощность, кВт частота вращения, минˉ¹ |

АИР80В4 1,1 1450 |

Запуск электродвигателя главного привода

Включить в блоке управления автоматический выключатель QF1.

Управление ножницами осуществляется от встроенного контроллера, на пульте управления находится пульт оператора. Описание работы описано в руководстве к контроллеру.

Переключатель SА2 установить в положение «Работа».

При нажатии кнопки SB2 происходит пуск электродвигателя, и на дверце электрошкафа загорится индикатор «ДВИГАТЕЛЬ РАБОТА». При этом может еще происходить разгон маховика непродолжительное время. По достижения равномерного звыка работы эл. двигателя и вращения маховика можно приступить к работе.

Отключение электродвигателя М1 можно произвести нажатием на кнопку SB2, SB1 – «Общий стоп», расположенные на пульте, с левой стороны стола гильотины и на педали.

Так как пуск главного привода является тяжелым, после его останова, следующий пуск рекомендуется делать не раньше чем через 10 мин.

Органы управления

Одиночный ход

Произвести все операции для запуска главного электродвигателя и запустить его. В панели оператора выбрать режим «Одиночный ход».

Пуск реза осуществляется нажатием на кнопку SB7 «ПУСК РЕЗА» или SB6«ХОД ПЕДАЛЬЮ», в зависимости от выбранного режима.

Ножевая балка, совершив ход «Вниз», возвращается в исходное верхнее положение.

При достижении ножевой балкой верхнего исходного положения вырезы в экранной втулки совмещаются с рабочей зоной датчика исходного положения SQ1, который отключает муфту ножниц. При этом ножевая балка останавливается с небольшим опозданием, и датчик SQ1 должен проскочить вырез и остаться во включенном состоянии.

При длительном нажатии на кнопку SB7 «ПУСК РЕЗА» и SB6 «ХОД ПЕДАЛЬЮ» повторного хода не последует, для повторного хода необходимо отпустить кнопку/педаль и вновь нажать.

Непрерывные ходы

Переключатель SА1 становится в положение «Непрерывные хода». Работает только от кнопки SB7. При включении этого режима загорается индикатор VC5.

В панели оператора выбрать режим «Непрерывные хода»

Нажать кнопку SВ7 «ПУСК РЕЗА» на пульте управления. Муфта включается длительно. Команда на отключение муфты подается нажатием кнопки SВ5. Ножевая балка остановится в верхнем крайнем положении.

Наладка (Толчок/Ручной проворот)

В наладке используются следующие режимы:

- «Толчок»;

- «Ручной проворот».

При выборе режима «толчок» движение ножевой балки происходит в момент удерживания кнопки SB7.

При выборе режима «ручной проворот» включаются электромагниты пневмоблока. Этот режим следует включать при полностью остановленном гл. электродвигателе. Если при выборе данного режима двигатель включен, то при нажатии «ПУСК РЕЗА», муфта не включится до полной остановки маховика.

Регулировка положения заднего упора

Производится при настройке заднего упора на величину размера отрезаемой заготовки, при работе с задним упором.

Нажатием на кнопку SB8 и SB9 включается двигатель М2. Который перемещает задний упор, на панели оператора отображаются значения перемещений. Установка заданного размера и настройка «нуля», осуществляется с панели оператора.

Система смазки

Смазка происходит циклическим включением станции смазки. Включение автоматической смазки происходит в соответствии с настройками с панели оператора. Так же можно произвести ручную прокачку системы питания с помощью коротких нажатий на кнопку SB10.

Защита

Защита электродвигателей и аппаратов при коротких замыканиях осуществляется автоматическими выключателями.

Защита электродвигателей от перегрузки главного привода –блок запуска.

Защита привода регулировки заднего упора – тепловым реле.

Защита цепей питания трансформатора, блоков питания, двигателя масло-станции и вытяжки электрошкафа осуществляется автоматическими выключатиелями QF3, QF4.

Размыкаемый контакт конечного выключателя SQ2 отключает главный привод и муфту при открывании ограждения прижимной балки.

При отсутствии давления воздуха в рабочей магистрали отключается цепь управления муфты. В этом случае загорается индикатор на панели оператора.

Система управления

Система управления реализована на программируемом логическом контроллере (ПЛК) CUNAN модель FX2N-30MR с панелью оператора TP200.

Применяется для управления гильотинными ножницами с пневматическим, гидравлическим и механическим приводом ножевой балки.

Для программирования контроллера используется программа GX Work2.

Панель оператора и контроллер выполнены в одном корпусе, что в значительной степени упрощает монтаж оборудования.

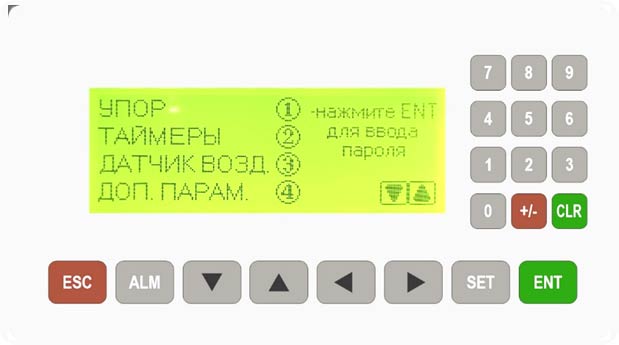

Главное меню

Пульт управления с указанием органов управления.

Панель с дисплеем и пленочной клавиатурой устанавливается на передней стенке станины станка, с правой стороны.

Панель оператора имеет монохромный графический ЖК дисплей с разрешением 192х64 пикселя с подсветкой.

После включения питания на дисплее, в течение 3 секунд, появляется экран приветствия с указанием серии контроллера и электронного адреса технической поддержки, далее появится главный рабочий экран.

Главное меню

На главном экране выводятся текущее положение заднего упора. В правой части дисплея расположена цифровая клавиатура, ниже дисплея клавиши управления.

В левой части дисплея расположены индикаторы: КМ (главный двигатель включен), (управление от педали), (наличие давления воздуха).

В нижний части дисплея расположен счетчик циклов, для обнуления необходимо нажать клавишу «CLR». В верхней части дисплея обозначено название текущего режима, для изменения режима необходимо нажать клавиши ◄ ►, для выбора нужного режима нажать клавишу «ENT» (в левом углу дисплея появится надпись «ОК»-режим выбран.

Для возврата в главное меню нажмите клавишу «ESC».

Пресс может выполнять следующие режимы работы:

- одиночный ход (ODIN.HOD)

- непрерывный ход (NEPR.HOD)

- толчёк (TOLCHEK)

- ручной проворот (RUCHN. PR) – если в момент включения данного режима, двигатель главного привода был включен, то пневмо-муфта не включится в течение времени остановки маховика (см. таймеры), привод главного двигателя выключится, а на экране появится следующее: «ОСТАНОВКА МАХОВИКА, ЖДИТЕ».

Нажмите кнопку «9» для входа в меню выбора параметров (в зависимости от модели станка некоторые режимы или параметры могут отсутствовать в настройках).

После подтверждения режима запустите главный привод и нажмите педаль или кнопку реза, предварительно убедившись, что все настройки и регулировки станка выполнены правильно.

Работа с задним упором

На главном экране отображается текущее положение заднего упора. Для изменения его позиции можно воспользоваться несколькими способами.

- На пульте управления расположены кнопки SB8 и SB9 (вперед и назад), нажимая на кнопку упор перемещается, на дисплее отображается показания положения заднего упора.

- Для задания перемещения заднего упора на нужное расстояние, необходимо в главном меню нажать клавишу «SET», в открывшимся окне (рис3) с правой стороны указано заданное значение, с левой стороны фактическое значение Для изменения нужного значения необходимо нажать клавишу «SET», заданное значение будет выделено, на цифровой клавиатуре набрать нужное значение в мм. (отсчет идет от внутренних плоскостей ножей, допустимое значение от 10 до 1190).

- Для ручного перемещения с панели оператора нажмите и удерживайте стрелки вверх/вниз более 0,5 секунд. Упор начнет движение, пока удерживается кнопка, но не более чем максимальное или минимальное ограничение, заданное в настройках. Если нажимать кнопку кратковременно, менее 0,5 секунд, то в момент отпускания кнопки, привод заднего упора.

ВНИМАНИЕ! При вводе значений игнорируя точку для ввода, до десятых долей миллиметра, например для ввода размера 45,5 мм – наберите 455 и нажмите клавишу «ENT», или для размера 120,0 мм - наберите 1200 и нажмите клавишу «ENT» (т.е последняя будет после запятой).

Нажав клавишу «Пуск» задний упор начнет перемещение в заданное место.

Нажав и удерживая клавишу ► или ◄ упор начнет движение, пока удерживается кнопка, но не более чем максимальное или минимальное ограничение, заданное в настройках.

Индикаторы указывают направление вращения привода заднего упора. Средний индикатор включается, если задана дистанция медленной скорости (опция), применяется при установке частотного преобразователя, для перемещения заднего упора.

Внимание! Все настройки таймеров должны соответствовать станку, а именно скорости её реза и времени остановки маховика. После изменения настроек, убедитесь в правильности работы всех элементов и режимов гильотины, на холостом ходу.

Настройки Меню

Для перехода в меню нажмите клавишу «9» на цифровой клавиатуре, появится следующее окно:

Для перехода в подпункт «Упор», необходимо нажать клавишу «1» на цифровой клавиатуре, переход в данное подменю защищен паролем, для входа необходимо нажать клавишу «ENT» 2 раза, ввести пароль «8888».

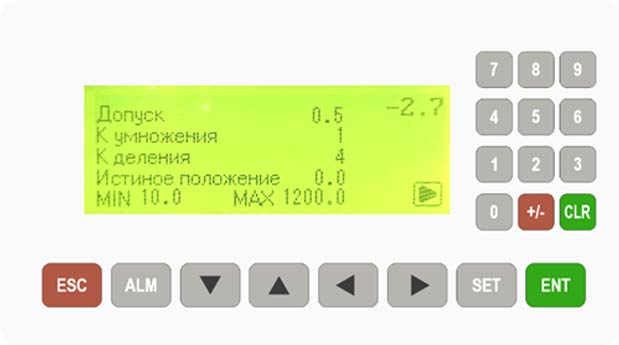

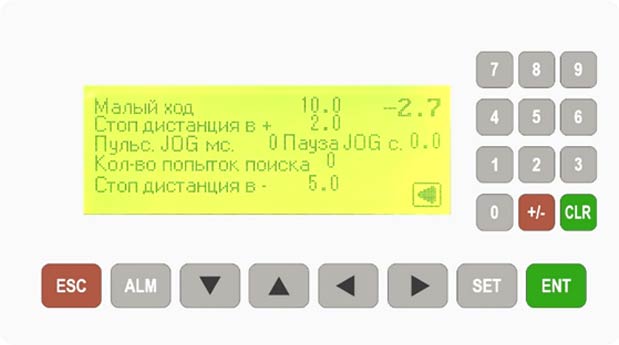

В данном подпункте осуществляются настройки точного перемещения заднего упора, переход в данное подменю защищен паролем.

Подменю «Упор»

К.умножения - коэффициент умножения, для настройки передаточного соотношения сигналов с энкодера к миллиметрам.

К.деления - коэффициент деления, для настройки передаточного соотношения сигналов с энкодера к миллиметрам.

Истинное положение - если показание в мм на дисплее не совпадает с истинным положением заднего упора, введите текущее положение в данное окно для ввода, при условии, что Ку и Кд настроены правильно.

MIN-MAX - минимальное и максимальное ограничение перемещение заднего упора.

Стоп дистанция (+/-) - Расстояние инерции остановки заднего упора. После отключения питания привода упора, двигатель продолжает вращаться по инерции еще какое-то количество оборотов, продолжая перемещать упор на 1,5-2 мм. Необходимо вычислить на какое расстояние переезжает задний упор и отредактировать данный параметр. Для этого:

Установить данное значение равное нулю, переместите задний упор на какое-либо расстояние, разница фактических данных и показаний на дисплее является величиной данного коэффициента.

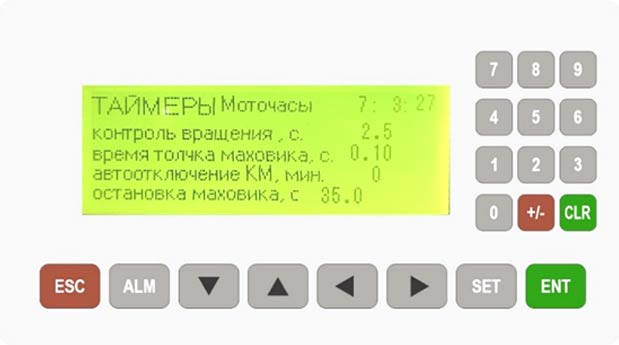

Для перехода в подменю «Таймеры» (рис 7), необходимо нажать клавишу 2.

Подменю «Таймеры»

Контроль вращения - контролирует сигнал с датчика положения вала. Если для полного хода ножевой балки требуется 1 с., то установите время равным 1,2-1,5 с. и в случае, если по какой-то причине пропадет сигнал с датчика (обрыв провода) или остановится рез (не хватило усилия для реза) данный таймер автоматически отключит муфту привода ножевой балки.

Время толчка маховика - Если на главном экране выбран режим ТОЛЧЁК (TOLCHEK) то при нажатии кнопки реза/педали менее чем на 0,5 секунд и последующем их отпускании, пневмомуфта привода ножевой балки включится на заданное время. Нажимая и удерживая кнопку более чем 0,5 секунд, пневмомуфта включится и останется включенной пока удерживаются кнопка реза. Регулируя время толчка можно добиться поворота коленчатого вала ножевой балки на определенный угол.

Автоотключение КМ (опция)- Отключение главного привода гильотины по истечению таймера, ели на ней не совершаются резы. Таймер сбрасывается каждый раз, как только нажаты кнопки реза или педаль.

Остановка маховика - задайте время остановки маховика, для этого при запущенном главном приводе нажмите кнопку «Стоп» и засеките время до полной остановки маховика.

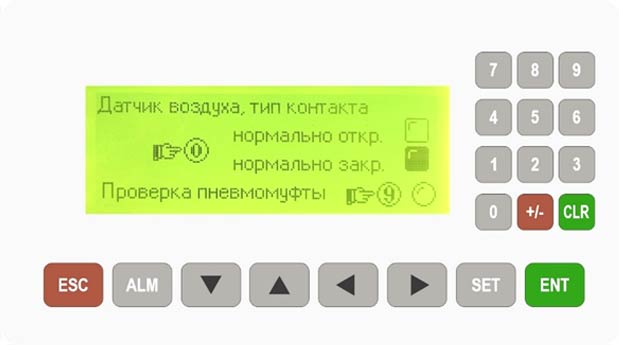

Для перехода в подпункт «Датчик воздуха», необходимо нажать клавишу «3» на цифровой клавиатуре (рис 8), что-либо менять в данных настройках не требуется.

Датчик воздуха

Для перехода в подпункт «Доп. параметры», необходимо нажать клавишу «4» на цифровой клавиатуре (рис 9). В данном окне осуществляется включение/отключение управления от педали.

Доп. параметры

Для перехода на следующую страницу меню нажмите клавишу , открывается следующее окно:

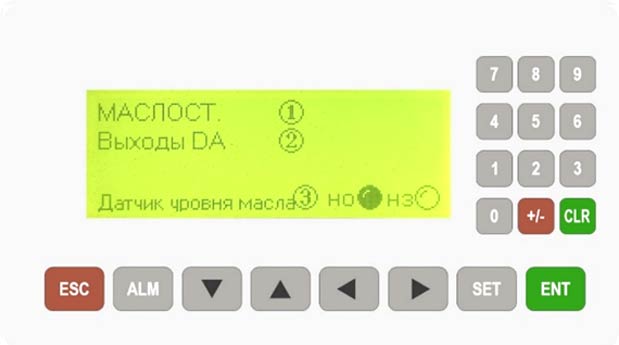

Для выбора настройки масло-станции нажать клавишу 1, в открывшимся окне производятся настройки маслостанции.

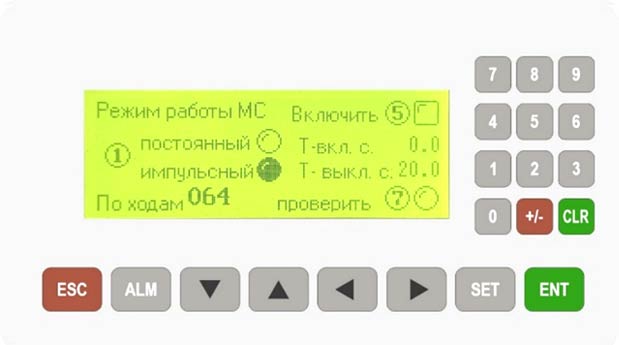

Можно подобрать соответствующий режим её работы. Для этого включите работу маслостанции кнопкой «5», выберите режим «постоянный» или «импульсный» время включения и время паузы работы насоса маслостанции. Маслостанция будет включаться и выключатся согласно установленным таймерам. Если в окне «По ходам» задать значение отличное от нуля, то маслостанция будет включаться через заданное количество ходов, на время таймера «Т-вкл», «Т-выкл» при этом будет не активен. Для кратковременного включения/проверки работы маслостанции нажмите кнопку «7». При понижении уровня масла, появится предупреждающая надпись.

Назначение электроаппаратов

|

Обозначение |

Наименование |

Назначение |

|

PLC |

FX2N-8MR |

Контроллер |

|

М1 |

Главный эл.двигатель |

Привод рабочих механизмов |

|

М2 |

Двигатель заднего упора АИР 80 B4 1.1кВт |

Привод заднего упора |

|

М3 |

Двигатель маслостанции |

Работа маслостанции |

|

М4 |

Вентилятор вытяжки эл.шкафа |

Вентиляция эл.шкафа |

|

КК1 |

Тепловое реле РТИ1310 |

Защита М2 от перегрузок |

|

КМ1 |

Пускатель ПМЛ5100 220VAC |

Питание гл.двигателя М1 |

|

КМ2, КМ3 |

Пускатель ПМЛ1100 24VAC |

Включение двигателя привода заднего упора |

|

K1-K2 |

Schneider Electric реле RXG 22BD розетка RCZE1S48M |

К1-контроль воздуха К2-стоп реза К4-блокировка сдвоенных ходов К5-стоп непрерывных ходов К6, К7-пуск гл. привода К8-маслостанция |

|

К3 |

Schneider Electric реле RXM 4A2BD Розетка RXZ E2M114M Скоба RXZ R335 |

К3-пуск реза |

|

TV |

Трансформатор ОСМ1-0,063 (220/24VAC) |

Питание цепей управления |

|

G1 |

Источник питания MEANWELL SDR-240-24 |

Питание цепей управления реле пневмораспределителя, индикацией и освещения линии реза |

|

G2 |

Источник питания MEANWELL APV-8-12 |

Питание УЦИ |

|

VC1 |

Индикатор СКЛ15.3А-К-2-24V |

Индикатор светодиодный обозначения вкл двигателя |

|

SА1 |

Переключатель ПК16-11 Ф4198 |

Включение сети |

|

SА2 |

Переключатель ПК16-11 Ф3219 |

Включение освещешия |

|

SA3 |

Переключатель АС22 |

Включение освещения линии реза |

|

SВ1 |

Кнопка-гриб красная АЕА22 |

Общий стоп |

|

SB5 |

Кнопка-гриб красная АЕА22 |

Отключение эл. двигателя |

|

SB2, SB7 - SB10 |

Кнопка ВК43-21 |

SB2-включение КМ1 SB8,SB9-управление задним упором SB7-пуск реза SB5-стоп SB10-ручная прокачка масла |

|

SQ1 |

Датчик индуктивный ВБ2.18М.75.5.1.1.С4 |

Датчик исходного положения |

|

SQ3-SQ4 |

ВПК-2112 |

Контроль конечных положений заднего упора |

|

SQ4 |

ВПК-2112 |

Концевой выключатель ограждения |

|

*VC3 |

Светодиодная лента JAZZWAY PLS PRO 2835/120 |

Освещение линии реза |

|

*VL |

Лазерный указатель УЛ03 (Л) |

Лазерный указатель линии реза |

|

SB-6 |

Педаль управления EMAS |

SB6-пуск реза |

*- Опция. Не включено в базовую комплектацию. Поставляется за дополнительную плату.

балка ножевая НА 3223, гильотина на 3223 гильотина на 3223 руководство Гильотина НД 3223 паспорт на оборудование. купить запчасти на гильотину НА 3223 в красноярске, схема электрическая ножниц гильотинных на3223 ПАСПОРТ МА 3223 СТР 68 Документация на гильотину НА 3223. гильотина на3223 вес основных частей, Паспорт на гильотинные ножницы НА3223 гильотина на-3223 техническая документация скачать бесплатно ножницы листовые НА3223. ножи гильотина на 3223, паспорт скачать гильотина н 483 НА3223 продам Скачать паспорт на 3223. эр3223, Ножницы листовые кривошипные НА3223 схема электрическая НА-3223 на3223 мощность характеристики. ножницы НА3223 цена, продажа бу гильотин серии на 3223 маслонасос ножниц НА 3223 детализация гильотина 20х3150 продам. Насос для ножниц на3223, гильотина на3223 вес на3222 электросхема ножницы гильотинные НА 3223 б/у продам. на 3223, ножницы листовые кривошипные НА 3223 маслонасос паспорт купить ножницы кривошипные на3223 б/у на3223 эл.схема. запчасти 3223, Паспорт бесплатно ножницы модели НА 3223 элктрическая схема ножниц гильотинных НА3223 РУКОВОДСТВО ПО МОНТАЖУ ножницы кривошипные листовые НА 3223. ножницы по металлу НА3223 паспорт, обслуживание гильотина на 3223 электросхема НА3222 электросхема на3223. гидравлический насос на гильотину акна 3223, гильотина н3223 скачать паспорт на гильотину на3223 скачать паспорт на гильотину НА 3223 бесплатно. скачать бесплатно паспорт на 3223, фундамент НА3223 гильотина на3223 паспорт на 3223-гильотина характеристики. Устройство гидро насоса ножниц на3223, ножницы гильотинные на3223 гильотинные ножницы донпрессмаш на3223р гильотинные ножницы для резки листового металла модель на3223 главный электродвигатель сколько киловат и какие обороты. руководство по эксплуатации на3223, НА3223 ПРИЖИМЫ документы на гильотину АН3222 продам гильотину б/у НА3223. Ножи для ножниц НА 3223, на-3223 руководство по эксплуатации размеры ножей к гильотине НА 3223-чертеж на3222 прокачка гидро прижимов. чертежи на ножницы кривошипные НА 3225. ПНЕВМОМУФТА, инструкция по эксплуатации насоса гильотины акна3223 форум На3223 чертёж продам Ножницы кривошипные НА 3223. Yj;ybws yf3223, паспорт насоса гидровлического "на 3223" Ножницы кривошипные листовые (гильотина) модели НА3223, паспорта, электросхема гильотина нз 121а руководство. Yf3223, куплю гильотину НА3223 паспорт ножниц НА3223 скачать купить запасные части для гильотины марки на3223. Гильотинные ножницы НА3223 паспорт скачать, Гидравлическая гильотина НА3223 цена ножи для гильотиновых ножниц НА 3223 прайс руководство по эксплуатации гильотинных ножниц на 322501. насос на 3223, характеристики гильотины НА3223 на3223 характеристики нож на НА 3223. продам ножницы кривошипные НА3223, на 3223 паспорт по эксплуатации на 3223 скачать паспорт бесплатно гильотина на3223 р цена. на-3223 запчасти,

По Техническому Заданию заказчика ножницы модели НА3223 могут изготавливаться с шириной стола до 3150 мм, толщиной резки до 20 мм, при этом могут измениться габаритные размеры и масса ножниц. Подробное ТКП можно получить после предоставления Технического Задания. Технические изменения, существенно не влияющие на характеристики ножниц, завод-изготовитель оставляет за собой.

Стандартная комплектация НА3223

-

Ножницы НА3223 в сборе - 1шт.

На ножницах установлено:

- Комплект ножей для ножниц гильотинных

- Механизированный задний упор

- Комплект пневмооборудования

- Станция смазки

Электрооборудование:

- Электрошкаф оборудованный с устройством плавного пуска

- Пульт управления с индикатором положения заднего упора

- Педаль электрическая выносная с кнопкой аварийного останова

- Светодиодная линия освещения зоны реза

Инструмент и принадлежности:

- Шприц рычажно плунжерный

- Комплект клиновых ремней

Документация:

- Руководство по эксплуатации (Паспорт)

- Комплект документации на приобретенные комплектующие

- Декларация о соответствии требованиям ТР ТС

- Гарантийный талон

Дополнительные опции НА3223

- Лазерный указатель линии реза

- Дополнительный комплект ножей

- Боковой упор

- Механизм поджима листа к боковому упору

- Угловой упор

- Удлинитель стола

- Тележка откатная

- Рольганг

ПромСтройМаш является непосредственным производителем НА3223 Мы производим и продаём Ножницы гильотинные, кривошипные НА3223 во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. НА3223 нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить НА3223 вы можете непосредственно у нас или у наших дилеров. Ширина/Толщина разрезаемых листов, мм 3150/20