На ПО «Стрела» разработали новую технологию соединения титана с нержавеющей сталью

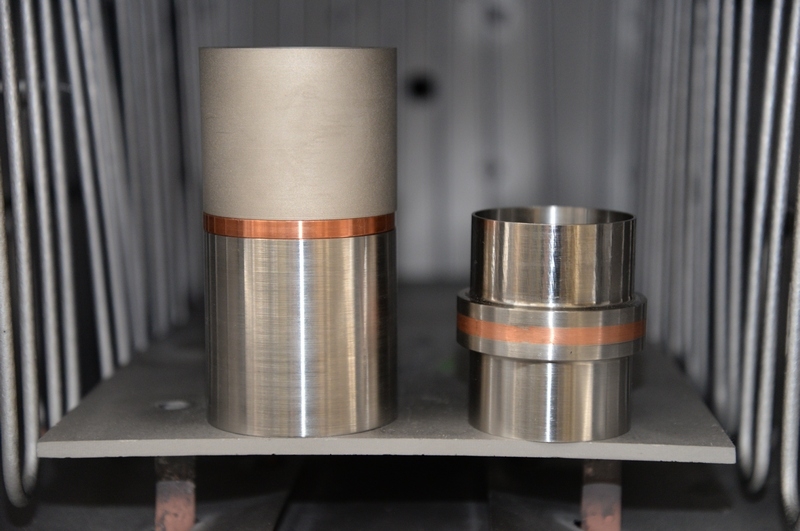

Заводчане ПО «Стрела» в очередной раз решили принципиально важную для производства задачу. Отдел главного сварщика разработал и внедрил новую конструкцию переходников топливной системы бакового отсека одного из изделий с применением высокотемпературной пайки.

В топливной системе нового изделия применяются сложные узлы, в конструкцию которых входят сильфонные компенсаторы и титановые трубы различного диаметра. При этом сильфоны выполнены из нержавеющей стали, так как титановые под эти размеры промышленностью не производятся. Здесь и появляется главная проблема: получение прочного соединения между титаном и нержавеющей сталью.

Механический способ соединения с помощью фланцев, скрепленных шпильками, в данной конструкции использовать было невозможно. Также пришлось исключить применение сварки плавлением, диффузионной сварки в вакууме и сварки трением. Каждый из этих вариантов имеет существенные недостатки, которые приводят к потере необходимой герметичности. В связи с этим, технологами отдела главного сварщика принято нестандартное решение по отработке технологии высокотемпературной пайки переходников.

Условно весь процесс можно разделить на несколько этапов. Вначале специальным образом изготавливаются две заготовки с помощью гальванического покрытия и применением металлической вставки. Потом они подвергаются пайке в вакуумной печи.

Так как переходники в процессе изготовления бакового отсека проходят не менее 5 циклов отжига, то опытные образцы переходников были также подвергнуты 5-ти кратной термообработке при температуре, которая превышает заданную конструктором. Переходник прошел полный цикл отжигов и успешно выдержал испытания. Были получены необходимые механические характеристики паяных соединений.

Другими словами, заводчанами была проведена основательная исследовательская работа, в том числе по определению толщины покрытий, припоев и дополнительной вставки, а также по поиску оптимальных режимов пайки. Были изготовлены специальные приспособления для центровки.

Новые переходники после сборки-сварки с сильфонными компенсаторами и титановыми трубами прошли все испытания на прочность и герметичность, введены в конструкторскую документацию разработчика. Кроме того, переходники позволили снизить вес конструкции топливной системы изделия на 30%. Данная технология успешно внедрена в производство.

-

2024

- 25 июля 2024Поперечно-строгальный станок модели 7307ТД

- 17 июля 2024Введен в эксплуатацию новый оптоволоконный лазер OVTO OLS-301

- 01 июля 2024Завод «ПромСтройМаш» успешно завершает выполнение крупного заказа

- 25 июня 2024Веден в эксплуатацию новый фрезерный обрабатывающий центр

- 10 июня 2024Завод «ПромСтройМаш» приобрел и ввел в эксплуатацию новый ленточнопильный станок

- 28 мая 2024Гидростанции от завода «ПромСтройМаш»

- 07 мая 2024Однокривошипный механический пресс КИ2128 от завода «ПромСтройМаш»

- 26 апреля 2024Абразивно отрезной станок 8Г240. Только от Завода "ПромСтройМаш"!

- 18 апреля 2024Трехвалковые листогибочные машины

- 12 апреля 2024С днем космонавтики!

- 05 апреля 2024Прессы серии ДЕ (ДГ) от Завода "ПромСтройМаш"

- 01 апреля 2024Трубогибочные машины ИВ3429М

- 22 марта 2024Абразивно-отрезной станок 8Г240

- 06 марта 2024Пресс гидравлический П6320Б

- 21 февраля 2024Гильотинные ножницы НА3218

- 2022

-

2021

- 18 ноября 2021Пресс гидравлический ДГ2436

- 24 сентября 2021С днем машиностроителя!

- 24 августа 2021Трубогиб ИВ3432П

- 10 августа 2021Машина листогибочная ИБ 2224

- 16 июня 2021Новая отгрузка на Машиностроительном Предприятии "ПромСтройМаш"

- 24 мая 2021Освоение станка сверлильного 2С125МП в серийное производство

- 21 мая 2021Зубофрезерные станки модели 53А11 для изготовления тяговой шестерни

- 20 мая 2021Каким образом можно увеличить производительность плазменной резки имея станок 2х6?

- 14 мая 2021Компания «Бетар» из Татарстана наладила производство многофункциональных станков

- 12 мая 2021Токарно-карусельный станок 1л532

- 11 мая 2021Алапаевский станкостроительный завод (Свердловская обл.) выпустил новый станок

- 07 мая 2021Закончены испытания нового типа станка

- 05 мая 2021Реорганизация «Российского научно-технического центра информации по стандартизации, метрологии и оценке соответствия»

- 04 мая 2021НПО «Высокоточные комплексы» линейка обрабатывающих центров с ЧПУ «Олимп»

- 28 апреля 2021«Северсталь» завершила строительство инновационной дуговой сталеплавильной печи

- 26 апреля 2021Заказчику передан токарный станок с ЧПУ РТ817Ф3-5

- 21 апреля 2021Высокотехнологичные обрабатывающие центры СТАН готовы к сдаче

- 19 апреля 2021Уральская Сталь наращивает объёмы производства

- 16 апреля 2021Все к станкам: российская промышленность снова оживает

- 14 апреля 2021В Белгородской области открыт цех производства металлоконструкций

- 12 апреля 2021В Башкирии в технопарках Уфы запущены новые производства

- 07 апреля 2021СТАНЭКСИМ разработал зубошлифовальный комплекс с функциями станка и измерительной машины

- 05 апреля 2021Листогибочный пресс СТАН готов к отгрузке заказчику

- 02 апреля 2021Машиностроительная компания «ВСТЕК» запустила в серию первый в мире автоматический фрезер импостов

- 31 марта 2021ТМК отгрузила новую высокотехнологичную продукцию в страны ЕС

- 29 марта 2021В Краснодаре собрали первый станок для предприятия из Евросоюза

- 26 марта 2021Портальные обрабатывающие центры СТАН готовы к сдаче

- 24 марта 2021СТАНЭКСИМ выпускает станок с одним план-суппортом для обработки СДТ

- 22 марта 2021Гильотинные ножницы НА3222.02

- 19 марта 2021Сдан очередной тяжелый токарный станок РТ117-8 для компании из Египта

- 15 марта 2021В Екатеринбурге запущено серийное производство токарных станков с ЧПУ Genos L

- 12 марта 2021«Швабе» изготовил интерференционную пластину для станкостроения

- 10 марта 2021На Астраханском станкостроительном заводе разработан новый уникальный токарно-фрезерный центр

- 09 марта 2021Компания СТАНЭКСИМ представила новый зубошлифовальный станок

- 05 марта 2021Российская компания «Умные станки» представила новый обрабатывающий центр

- 03 марта 2021Много-Шпиндельные фрезерные станки с ЧПУ как основа автоматических линий производства

- 01 марта 2021На Навлинском предприятии Брянской области «Промсвязь» открыто производство двигателей

- 26 февраля 2021Надеждинский металлургический завод 125-лет

- 24 февраля 2021Концерн «Автоматика» начал поставлять в учебные заведения Пензы гравировально-фрезерные станки

- 19 февраля 2021СИТЕК РУС завершил модернизацию протяжного станка МП1-945

- 17 февраля 2021Токарно-карусельный станок 1525Ф1 для РУСЭЛПРОМ

- 15 февраля 2021Краснодарский ЮЗТС выпустил новый станок для сибирского сталелитейного предприятия

- 12 февраля 2021Новая линейка шлифовального оборудования спроектирована специалистами «Станэксим»

- 10 февраля 2021Новый электромеханический горизонтальный протяжной станок фирмы «СИТЕК»

- 08 февраля 2021Компанией СТАНЭКСИМ выпущен новый заточной станок SMG350HF2

- 05 февраля 2021ЦНИИТМАШ разработал и передал заказчику уникальный исследовательский высокотемпературный 3D-принтер

- 02 февраля 2021Завод «Уралмаш — Горное оборудование» впервые изготовил миксер для металлургов

- 29 января 2021Гильотинные ножницы НА3222 "ПромСтройМаш"

- 27 января 2021Новая жизнь. Токарно-карусельный станок 1Л532

- 25 января 2021ЦС «Звёздочка» начал опытную эксплуатацию отечественной установки прямого лазерного выращивания

- 22 января 2021Новый станок для обработки протяжек появился в линейке оборудования «Станэксим»

- 20 января 2021В России создан лазерный обрабатывающий станок для повышения износостойкости оборудования

- 18 января 2021Сдан специальный токарный станок для ремонта колёсных пар

- 15 января 2021На Алтае налажено производство мини-токарных станков с ЧПУ

- 13 января 2021СТАН поставил высокотехнологичные обрабатывающие центры на машиностроительное предприятие

- 11 января 2021Открыто первое в России 3D-производство, основанное на отечественных технологиях и оборудовании

-

2020

- 30 декабря 2020С новым годом!

- 28 декабря 2020Демиховский машиностроительный завод ввел в эксплуатацию новые станки

- 25 декабря 2020«Красный котельщик» продолжает внедрять новые технологии в производство

- 23 декабря 2020Токарный станок (РТ817-5) из Рязани отправляется в Мексику

- 21 декабря 2020«КАМАЗ» закупает современные станки

- 18 декабря 2020В Челябинске открыт новый металлургический завод компании «Современные кузнечные технологии»

- 16 декабря 2020Краснодарский ЮЗТС изготовил новые станки крупным госкорпорациям

- 14 декабря 2020Модернизация кузнечно-прессового производства ПО «Стрела»

- 11 декабря 2020Российский шлифовально-заточной станок с ЧПУ RIT-Machine RM-502

- 10 декабря 2020ПЗМЦ поставил производителю авиадвигателей токарные станки

- 07 декабря 2020Тверской станкостроительный завод. Новый цех

- 02 декабря 2020Парк оборудования «ШААЗа» пополнился новыми отечественными станками

- 30 ноября 2020Ножницы гильотинные НА3225 произведенные Машиностроительным Предприятием "ПромСтройМаш"

- 27 ноября 2020Северсталь поставила штрипсовую сталь одной из самых высоких категорий прочности

- 25 ноября 2020Новые технологии в машиностроении

- 23 ноября 2020В Нижегородской области на заводе «Русполимет» запущена новая печь вакуумно-дугового переплава

- 20 ноября 2020Эксперты в области развития машиностроения и станкостроения оценили перспективы применения цифровых технологий

- 18 ноября 2020Лазерная или плазменная резка металла - что лучше?

- 16 ноября 2020Михаил Мишустин утвердил Стратегию развития станкоинструментальной промышленности

- 13 ноября 2020Петрозаводскмаш модернизирует токарное оборудование

- 11 ноября 2020Модернизированный вертикально-фрезерный станок 65А60

- 09 ноября 2020Краснодарский ЮЗТС выиграл тендер на изготовление оборудования для авиакосмической отрасли

- 06 ноября 2020Для предприятия из Казахстана изготовлен новый тяжёлый токарный станок РТС317 РМЦ-3 метра (РТ317-3)

- 04 ноября 2020Зубофрезерные станки модели 53А11 для изготовления тяговой шестерни

- 02 ноября 2020Машина листогибочная трехвалковая ИБ2216

- 28 октября 2020ЗСМК ввёл в промышленную эксплуатацию конвертер, произведенный на Уралмаше

- 26 октября 2020Система мониторинга оборудования с элементами искусственного интеллекта запущена на Кировском заводе

- 23 октября 2020Пресс гидравлический П6328Б

- 21 октября 2020О ЧПУ (Числовом программном управлении)

- 19 октября 2020На Златоустовском металлургическом заводе освоен новый вид продукции

- 16 октября 2020Горн кузнечный ГК-923МП производства Машиностроительного Предприятия "ПромСтройМаш"

- 14 октября 2020В Кировской области при ВГУ открыт новый Центр лазерных технологий

- 12 октября 2020Челябинский кузнечно-прессовый завод запустил производство колец подшипников

- 09 октября 2020На Брянском машиностроительном заводе заработала новая линия гальванической обработки деталей

- 09 октября 2020Молот МА4139А производства Машиностроительного Предприятия "ПромСтройМаш"

- 07 октября 2020«Алтайский геофизический завод» разработал токарный станок с ЧПУ собственного производства

- 05 октября 2020Компания «Микронинтер Сибирь» разработала инновационное оборудование очистки масел

- 02 октября 2020Кубанские станки для Сибирских заводов

- 30 сентября 2020Проект «Таймень» — 3D-печать сверхпрочных металлических изделий

- 28 сентября 2020Компания «Мотовилихинские заводы» начала производство высокопрочной немагнитной стали

- 25 сентября 2020С Днем Машиностроителя!

- 24 сентября 2020Краснодарский ЮЗТС выиграл крупный госконтракт на поставку обрабатывающего центра

- 21 сентября 2020В Туле на заводе систем ПВО «Щегловский вал» открыты новый механосборочный цех и учебный корпус

- 17 сентября 2020Завод «Авангард» из Смоленской области закупил станки и реконструировал цеха

- 16 сентября 2020В Ульяновской области начал работу «Димитровградский арматурный завод»

- 14 сентября 2020Заказчику передан лоботокарный станок с ЧПУ РТ817Ф3 РМЦ-1,5 метра

- 11 сентября 2020ПО «Старт» и Средневолжский станкостроительный завод выполнили госконтракт в области станкостроения

- 09 сентября 2020На кубанском ЮЗТС изготовили два новых станка для заводов Урала и Сибири

- 07 сентября 2020Подписано соглашение о строительстве завода по производству фрезерных обрабатывающих центров

- 04 сентября 2020От «Кубаноль» до ЮЗТС: преемник завода Седина отметил 109-летие изготовлением 4-х станков

- 02 сентября 2020В НГТУ НЭТИ представили усовершенствованную версию первого российского станка плейсера

- 31 августа 2020Тяжелый зубофрезерный станок 5А342П

- 28 августа 2020В России создан первый гибридный комплекс для авиастроения с 3D-печатью

- 26 августа 2020«Калашников» представил первый в России гибридный станок IZH H600

- 24 августа 2020Гильотинные ножницы НА 3223

- 21 августа 2020МЕТАЛЛУРГИ ОТКРЫЛИ В ОРСКЕ КОНСТРУКТОРСКОЕ БЮРО

- 19 августа 2020Мишустин утвердил правила субсидирования производителей станкоинструментальной продукции

- 17 августа 2020Серовский механический завод обновил станочный парк

- 14 августа 2020УЗТМ расширяет возможности металлургического производства в Орске

- 12 августа 2020Златоустовский металлургический завод продолжает пополнять кованый сортамент

- 10 августа 2020ММК-МЕТИЗ: освоено производство уникальной сварочной проволоки

- 06 августа 2020БМК ввел в строй новое уникальное испытательное оборудование отечественного производства

- 05 августа 2020Тверской станкостроительный завод запускает новые цеха

- 03 августа 2020На ЕВРАЗ НТМК в Свердловской области после модернизации введена в работу доменная печь № 6

- 31 июля 2020Резка арматуры

- 29 июля 2020«СтанкоМашСтрой» запустил производство новой линейки высокотехнологичных станков

- 27 июля 2020В Алтайском крае открыто новое литейное производство

- 22 июля 2020Златоустовский металлургический завод освоил выпуск новой продукции для российского рынка

- 20 июля 2020Компания СТАНЭКСИМ представила новый зубошлифовальный станок

- 16 июля 2020На Синарском трубном заводе внедрено новое оборудование для шлифовки труб

- 15 июля 2020Стали для горного оборудования

- 14 июля 2020На Петрозаводскмаше запущен первый мобильный токарный станок

- 13 июля 2020Работаем, изготавливаем станки, но и не забываем о комфортной среде

- 10 июля 2020Гидроабразивная резка

- 08 июля 2020Машина листогибочная трехвалковая ИБ 2213

- 30 июня 2020Постройка пресса ДА2235С

- 29 июня 2020Токарный станок РТ317 РМЦ-3000 (РТС317-3)

- 26 июня 2020Немного о станкостроении

- 25 июня 2020Переданы 2 токарных станка с ЧПУ 16Р40Ф3 РМЦ 5 метров

- 24 июня 2020Эксплуатация пресс ножниц

- 23 июня 2020Производство и его типы

- 22 июня 2020Токарные станки ПРОТОН Т500/1000 для производителя авиадвигателей

- 19 июня 2020Виды станков

- 18 июня 2020Из чего же сделаны подшипники? Классические и инновационные материалы

- 17 июня 2020СА1350Ф4 новый многофункциональный токарный обрабатывающий центр

- 16 июня 2020Токарное дело: понятие о процессе образования стружки

- 15 июня 2020Мотор-редукторы в машиностроении: как выбрать?

- 10 июня 2020Новая модель фрезерного центра ФС160МФ4 и токарный станок ТС1640Ф3

- 09 июня 2020Особенности обработки деталей на станках с программным числовым управлением (ЧПУ)

- 08 июня 2020Хонинговальные станки для получения очень точных отверстий

- 05 июня 2020Выпуск трубообрабатывающего оборудования

- 04 июня 2020Пусконаладка станков. Общие сведения.

- 03 июня 2020Как выбрать сверлильный станок?

- 02 июня 2020Различные методы программирования станков с ЧПУ

- 01 июня 2020На Атоммаше впервые за 40 лет запущен фрезерно-расточной станок-гигант

- 29 мая 2020Новый многофункциональный токарный обрабатывающий центр «Саста» НТ500

- 28 мая 2020Лазер и как это работает

- 27 мая 2020Российское станкостроение

- 26 мая 2020В Краснодаре на заводе имени Седина запустили в производство 19 станков

- 25 мая 2020Специалисты ПО «Стрела» разработали технологию штамповки деталей из титановых сплавов

- 22 мая 2020Сверхтвёрдые материалы

- 21 мая 2020ГК «Римера» разработала новые станки-качалки увеличенной мощности

- 19 мая 2020На ПО «Стрела» разработали новую технологию соединения титана с нержавеющей сталью

- 18 мая 2020Новым станкам - новый режущий инструмент

- 27 апреля 2020Инженерный центр «Униматик» на выставке «Московский международный салон образования»

- 22 апреля 2020На прессово-рамный завод КАМАЗа поступили гибочные станки с ЧПУ

- 16 апреля 2020С начала апреля краснодарский ЮЗТС изготовил три станка для регионов России